La crisis del decaimiento del par: 6 mitos que acaban con la fiabilidad de las bisagras

En el diseño mecánico de precisión, no hay nada más frustrante que esta situación: sus cálculos de tolerancia son impecables y el prototipo ha superado los 20.000 ciclos, pero seis meses después del envío, se encuentra con una oleada de devoluciones debidas a Decaimiento del par de las bisagras...fallos de amortiguación y "bamboleo de la pantalla".

Si considera este deterioro simplemente como un problema de desgaste superficial, ya ha perdido la batalla. Este artículo se basa en la tribología y la física de materiales para desmontar 6 mitos comunes de la ingeniería y exponer los verdaderos culpables de los fallos de las bisagras de alto rendimiento.

Mientras el "límite elástico" del material sea alto, el muelle no se relajará

[La verdad de la ingeniería]: La relajación de tensiones no tiene que ver con la fuerza, sino con las microdislocaciones.

Muchos ingenieros recurren por defecto a SUS301 (Completamente duro)creyendo que su resistencia a la tracción de más de 1000 MPa es suficiente para mantener la fuerza del muelle. Sin embargo, La fuerza resiste a la "fractura", no a la "relajación".

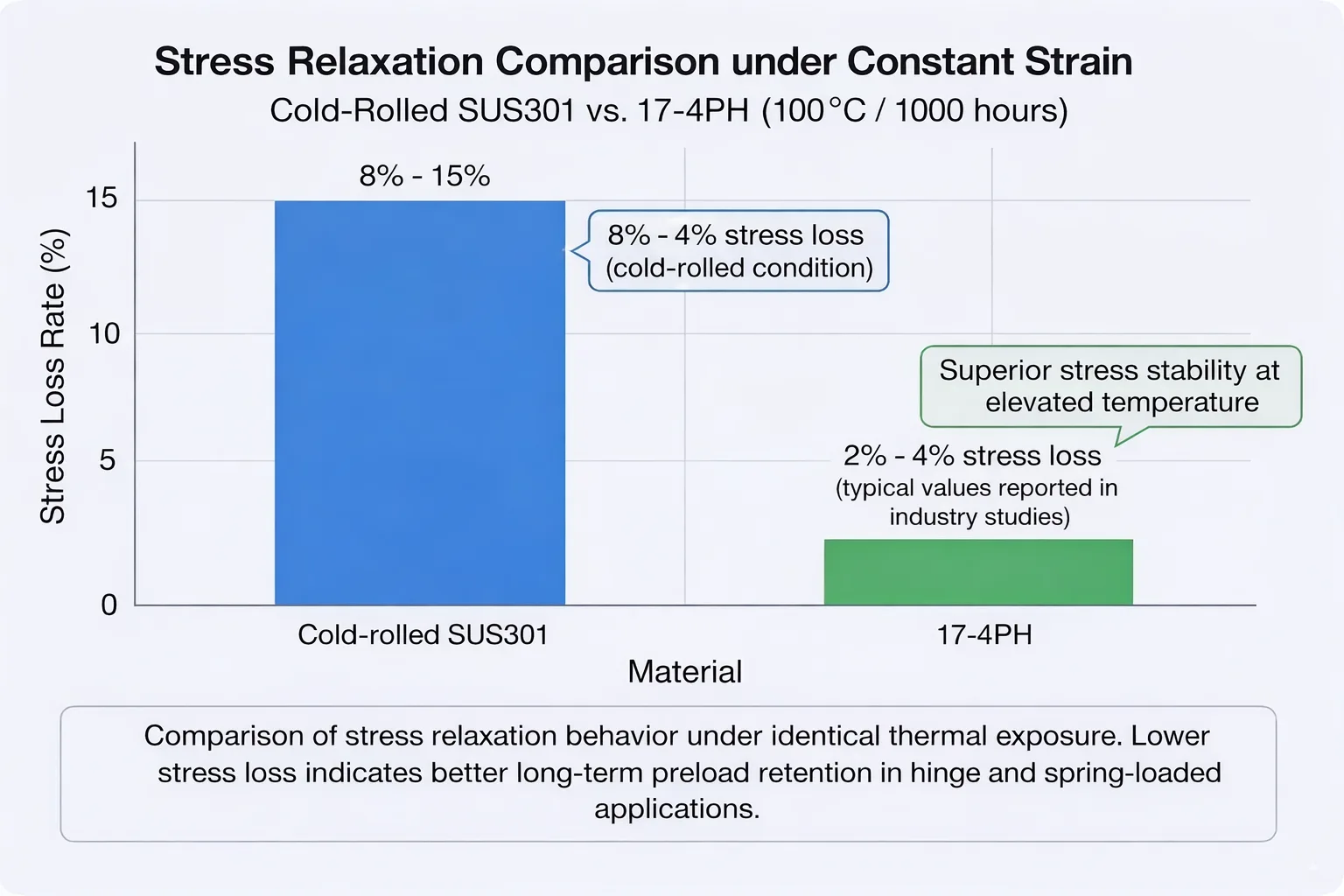

- El mecanismo profundo: La elevada resistencia del SUS301 procede de las dislocaciones de alta densidad introducidas durante el trabajo en frío. Bajo tensión (especialmente cuando las temperaturas superan los 50°C), estas dislocaciones son propensas a la recuperación activada térmicamente. Los datos muestran que SUS301 laminado en frío funcionando a 100°C durante 1000 horas puede sufrir un índice de pérdida de tensión de 8%-15%. Esto significa que su ajuste de interferencia no ha cambiado, pero la fuerza normal simplemente ha desaparecido.

- La estrategia correcta: Para aplicaciones médicas o militares, debe abandonar SUS301 en favor de 17-4PH (H1150) acero inoxidable endurecido por precipitación. Sus precipitados ricos en cobre "fijan" eficazmente el movimiento de las dislocaciones, controlando la velocidad de relajación a dentro de 3% en las mismas condiciones.

Para minimizar el desgaste, la superficie del eje debe ser lisa como un espejo (Ra < 0,2µm)

[La verdad técnica]: Un acabado de espejo es un "asesino de lubricante" y causa graves efectos Stick-Slip.

La intuición nos dice que las superficies más rugosas provocan más desgaste. En consecuencia, muchos planos especifican un acabado de espejo de Ra 0,1.

- El mecanismo profundo:

- Fallo del depósito: Una superficie demasiado lisa carece de los valles microscópicos necesarios para almacenar la grasa. Bajo presión, la grasa se expulsa rápidamente, dando lugar a una lubricación límite (fricción seca).

- Stiction: Las fuerzas intermoleculares extremadamente elevadas provocan un pico masivo en el par de arranque (Stiction), lo que se traduce en una sensación "pegajosa" o espasmódica para el usuario.

- La estrategia correcta: Siga la regla de la "Rugosidad Dorada" de la tribología. Controle la superficie del eje entre Ra 0,4 - 0,8 µm. Recomendamos especialmente Rectificado sin centros (que crea texturas circunferenciales) sobre el torneado. Este rango de rugosidad actúa como un micro depósito de aceite y alcanza el punto óptimo de equilibrio del Ecuación de desgaste de Archard.

La grasa es sólo para "lubricar", cualquier grasa de alta temperatura sirve

[La verdad de la ingeniería]: En bisagras amortiguadoras, la grasa es un "componente estructural" que genera par. El sangrado del aceite equivale al fracaso.

Muchos análisis de fallos muestran un desgaste nulo en el interior de la bisagra y, sin embargo, el par de apriete se ha reducido a cero. El desmontaje solo revela polvo seco y apelmazado.

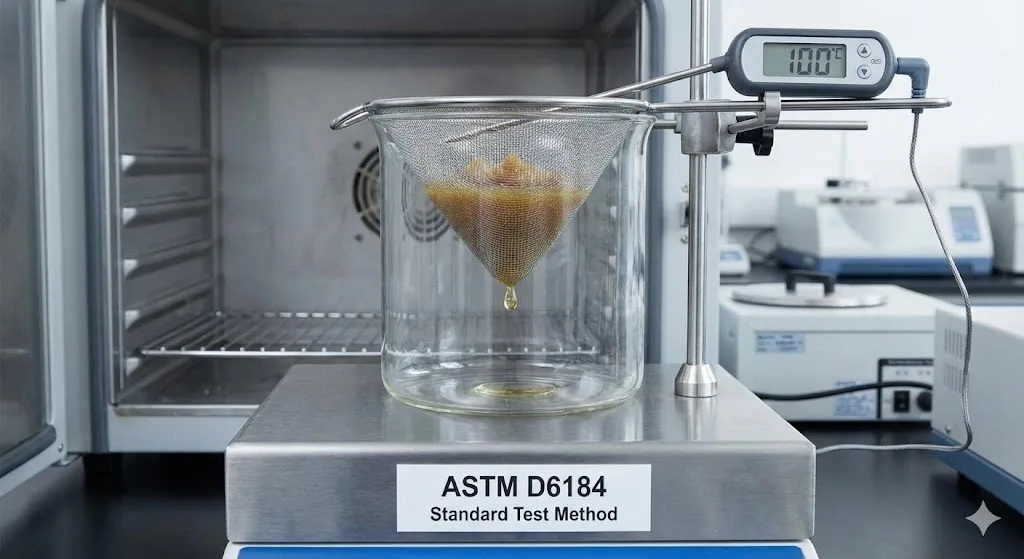

- El mecanismo profundo: Bajo fuerza centrífuga o estancamiento prolongado, el aceite base de la grasa de litio ordinaria se separa del espesante (Bleeding). Una vez que el aceite base fluye fuera de la zona de fricción, el espesante restante se convierte en un agente abrasivo.

- La estrategia correcta:

- Rechazar la grasa genérica. Establecer estrictos ASTM D6184 normas de aceptación (separación de aceite < 1% @ 24h/100°C).

- Para proyectos de gama alta, especifique PFPE (perfluoropoliéter) grasa amortiguadora. Aunque es costosa, su tensión superficial extremadamente baja y su resistencia a la oxidación son la única forma de garantizar una vida útil de más de 5 años.

La dilatación térmica es temporal; el par se recupera a temperatura ambiente

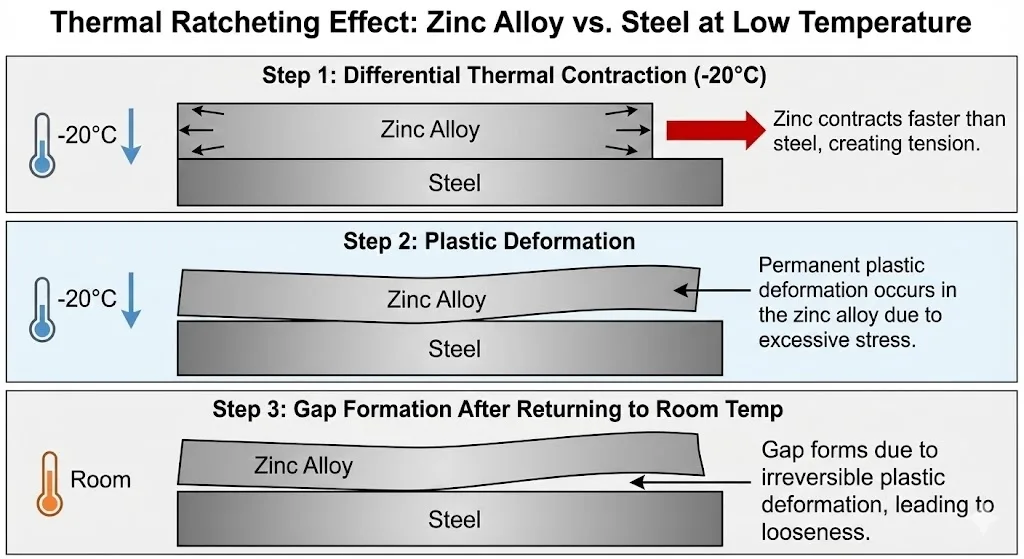

[La verdad técnica]: Cuando el desajuste del CET se encuentra con una tensión elevada, se produce un "trinquete térmico" que provoca una expansión permanente.

Cuando un eje de acero (CTE ~16) se acopla a una carcasa de fundición inyectada de aleación de zinc (CTE ~27):

- El desastre de las bajas temperaturas (-20°C): El zinc se contrae más rápido que el acero, lo que hace que el ajuste de interferencia se dispare. Si la tensión de aro resultante supera el límite elástico de la aleación de zinc, la carcasa se "estira" (deformación plástica).

- El resultado: Cuando la temperatura vuelve al nivel ambiente, el eje recupera su tamaño original, pero la carcasa es ahora permanentemente más grande. La interferencia se pierde, y el par sufre un decaimiento irreversible.

- La estrategia correcta: Debe realizar MIL-STD-810H Método 503.7 Pruebas de choque térmico. En cuanto al diseño, utilice materiales similares o introduzca un acero de alta elasticidad. Pinza de muelle para absorber la deformación térmica en lugar de depender de un orificio rígido de fundición a presión.

Una tolerancia de ±0,02 mm garantiza la uniformidad de los lotes

[La verdad técnica]: El apilamiento lineal de tolerancias es una falacia; la sensibilidad del par a la dimensión no es lineal.

En las microbisagras, una desviación de ±0,02 mm en el borde de la banda de tolerancia puede provocar fluctuaciones del par de ±40%.

- El mecanismo profundo:

- Falso alto par: Los productos que se encuentran en el extremo más estrecho de la tolerancia presentan un par inicial elevado, pero esto suele deberse a que el muelle se encuentra en un estado de sobrecarga. Estas unidades sufrirán un decaimiento similar al de un acantilado en los primeros 500 ciclos, ya que las asperezas de la superficie se desprenden.

- Capacidad de proceso: Los simples controles Pasa/Falla no pueden filtrar estos productos de "muerte prematura".

- La estrategia correcta:

- Implantar el Control Estadístico de Procesos (CEP) con Cpk > 1,33.

- Implementar Mecanizado de cerillas: Clasifique los ejes y orificios por tamaño real (emparejando A con A, B con B) para reducir artificialmente el rango de variación de la holgura de ajuste.

Si no se rompe, pasa la prueba de la fatiga

[La verdad de la ingeniería]: La degradación de la rigidez golpea antes y de forma más encubierta que la fractura.

Haciendo referencia al Fallo de la bisagra del Dell Inspiron casoMuchos fallos no empiezan con un chasquido, sino con una "holgura".

- El mecanismo profundo: Según la curva S-N, aunque la tensión no alcance el punto de fractura, la aparición de microfisuras reduce la sección transversal efectiva del material, lo que provoca una disminución de la rigidez. Según la Ley de Hooke, una disminución de la rigidez reduce directamente la fuerza normal, y el par disminuye en consecuencia.

- La estrategia correcta: Las pruebas no deben limitarse a la línea de meta. Exija Control del par durante todo el ciclo de vida para trazar curvas de decaimiento. La norma para aprobar no es "no se ha roto", sino "Decaimiento del par dinámico < 20% tras 20.000 ciclos".

PREGUNTAS FRECUENTES

P1: Cambiar de SUS301 a 17-4PH y de grasa genérica a PFPE aumenta los costes entre 3 y 5 veces. Mi jefe no lo aprueba. ¿Qué puedo hacer?

R: Convénzales utilizando el "coste total de propiedad (TCO)" en lugar del "coste de la lista de materiales". Mientras que el coste unitario aumenta en unos pocos dólares, para los dispositivos médicos o terminales robustos que se venden por miles, el coste RMA (Return Merchandise Authorization) de un fallo de bisagra es a menudo 100 veces superior a la diferencia de la lista de materiales. Y lo que es más importante, el uso de materiales baratos (SUS301) suele requerir el diseño de una interferencia inicial mayor para compensar el decaimiento previsto, lo que en realidad aumenta la dificultad de montaje y las tasas de defectos. Los materiales de alto rendimiento permiten rendir "a la primera", lo que ahorra dinero en la fabricación.

P2: Si los productos existentes ya muestran un deterioro del par de apriete, ¿puedo volver a apretar la tuerca para recuperar la vida útil?

R: No, es una medida provisional que puede resultar contraproducente. Si el deterioro se debe a la pérdida de grasa (fricción seca) o a un fuerte desgaste abrasivo, el simple aumento de la fuerza normal (apretando la tuerca) hará que la tensión de contacto se dispare. Esto acelera el desgaste del material restante, provocando un agarrotamiento completo (lock-up) en unos pocos cientos de ciclos.

P3: Para acortar el ciclo de prueba, ¿puedo utilizar un motor para probar la vida útil a 60 RPM?

R: Absolutamente prohibido. Esta es la prueba inválida más común. La velocidad de apertura/cierre humana suele ser de sólo 5-10 RPM. Aumentar la velocidad a 60 RPM provoca un calentamiento por fricción. Como las bisagras tienen poca masa térmica, el calor no se puede disipar, lo que hace que la viscosidad de la grasa disminuya instantáneamente o incluso se carbonice, provocando falsos fallos que no ocurrirían en el uso real.

P4: Dado que el decaimiento del par es inevitable, ¿debo diseñar con un factor de seguridad 50% (par adicional)?

R: Se trata de un mito peligroso. Si utiliza materiales propensos a la relajación (como el SUS301 del mito 1), añadir 50% de par inicial significa añadir 50% de tensión inicial. Según la ecuación de Arrhenius, una mayor tensión acelera exponencialmente la velocidad de relajación de la tensión. Simplemente se está acelerando el fallo.

Conclusión

La pérdida de par no es magia negra, sino una compleja interacción entre la ciencia de los materiales, la tribología y los procesos de fabricación. Como ingenieros, cuando dejamos de fijarnos en simples tolerancias dimensionales y empezamos a centrarnos en Estabilidad de dislocación (17-4PH), microtopografía (Ra/QPQ) y propiedades reológicas (PFPE)Sólo así podremos diseñar mecanismos de alta gama que conserven ese tacto "suave como la seda" incluso después de años de uso.