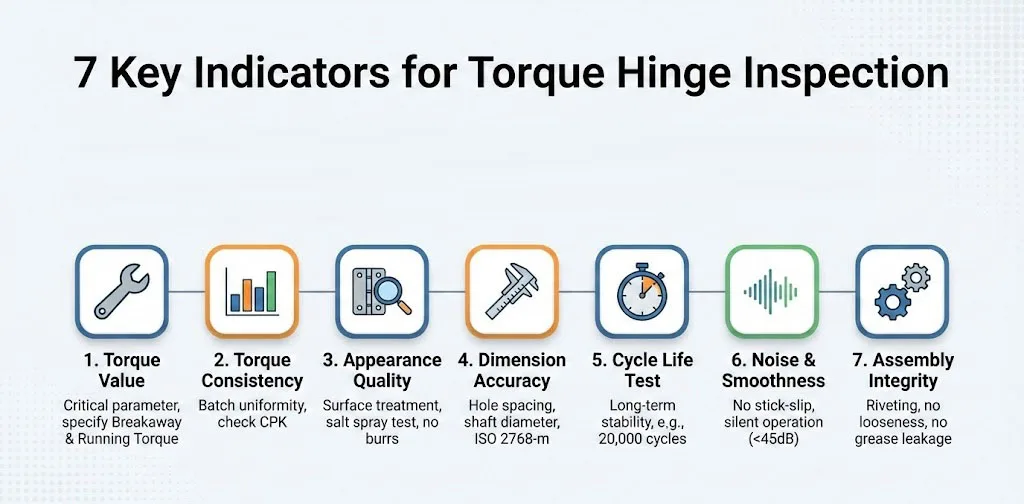

7 Indicadores clave para la inspección de bisagras de torsión (Guía de adquisiciones)

En la contratación de ferretería industrialUna bisagra de torsión no es sólo un conector. Es el componente central que controla la "sensación" de movimiento y la estabilidad de posicionamiento de un dispositivo.

Según mis años de experiencia ayudando a clientes con problemas de calidad en la cadena de suministro, muchos compradores se centran únicamente en el precio e ignoran las normas de inspección detalladas.

Esta supervisión directa suele provocar paros en la cadena de producción o una pésima experiencia del usuario con el producto final.

Para ayudarle a evitar estos riesgos, he recopilado 7 indicadores clave que deben comprobarse estrictamente durante la inspección a granel.

Estas recomendaciones se basan en casos reales de ingeniería y en normas de control de calidad aceptadas internacionalmente.

7 Indicadores clave para la inspección de bisagras de torsión

Indicador 1: Valor de par

El valor del par es el parámetro más crítico de una bisagra de torsión.

Si el valor del par de apriete es inexacto, es posible que una pantalla no mantenga su posición o que una tapa sea demasiado difícil de abrir.

En las inspecciones reales, he comprobado que medir una sola vez no es suficiente.

Normas de ensayo de par

Debemos ejecutar pruebas basadas en procedimientos normalizados.

Recomiendo referirse a los principios de ASTM E2624 (Práctica estándar para la calibración del par).

- Equipo de pruebas: Debe utilizar un dinamómetro digital calibrado, no una estimación a mano.

- Velocidad de prueba: Recomiendo encarecidamente ajustar la velocidad de prueba a 180 grados por minuto (180°/min). Una velocidad excesiva provoca lecturas artificialmente altas; una velocidad demasiado lenta no refleja el uso real.

- Ángulo de prueba: Normalmente gira de 0 grados a 180 grados, y luego vuelve a 0 grados.

Distinción entre par inicial y dinámico

Muchos proveedores sólo facilitan datos de "Par máximo", lo cual es engañoso.

Hay que centrarse en dos datos concretos:

Par de arranque: La fuerza necesaria para que la bisagra se ponga en movimiento desde un punto muerto.

Par en marcha: La resistencia continua durante la rotación.

Consejos prácticos:

En su informe de inspección, exija al proveedor que enumere estos dos valores por separado. Si el par de arranque es más de 30% superior al par de funcionamiento, el usuario sentirá una clara sensación de "atasco" o "pesadez" al accionar el dispositivo.

Establecimiento de normas de aceptación y tolerancias

En mi experiencia, para los productos de calidad industrial, una tolerancia de $\pm 10\%$ es ideal.

Si un proveedor afirma que sólo puede conseguir $\pm 20\%$, suele indicar que su proceso de fabricación es inestable.

Caso de defecto común:

Una vez encontramos un lote de bisagras de un proveedor para un proyecto de dispositivos médicos que estaba 25% por debajo del par objetivo. Esto provocaba que la pantalla médica se cayera automáticamente en entornos con vibraciones.

Inmediatamente exigimos una devolución y reajustamos la norma de aceptación: Cualquier producto que se desvíe más de $\pm 15\%$ del valor nominal se considera no conforme.

Indicador 2: Consistencia del par

No basta con una sola bisagra cualificada; necesitamos coherencia en todo el lote.

¿Qué es la coherencia de lotes?

La consistencia se refiere a si el valor de par del 1er producto se aproxima al del 1000º producto del mismo lote.

Si un lote de bisagras contiene algunas que están apretadas y otras que están sueltas, esto causa enormes problemas a su cadena de montaje. Los trabajadores pasarán un tiempo excesivo emparejando o ajustando, lo que aumenta los costes de mano de obra.

Muestreo por lotes y evaluación de datos

Sugiero utilizar CPK (Índice de capacidad de proceso) para evaluar la coherencia, en lugar de limitarse a observar el valor medio.

Cuando tome muestras, no se limite a coger productos de la parte superior de la caja.

Asesoramiento operativo:

Seleccione al azar muestras de la parte inferior, central y superior de cada caja.

Si toma una muestra de 50 unidades y la diferencia entre los valores máximo y mínimo supera 20%, indica un grave riesgo de calidad en ese lote.

Causas profundas de la incoherencia

Según mis observaciones, la falta de coherencia suele deberse a los siguientes problemas técnicos:

- Grosor desigual de los materiales de fricción.

- Falta de control cuantificado en la aplicación de grasas.

- Insuficiente precisión de mecanizado del eje (por ejemplo, grandes errores de cilindricidad).

Indicador 3: Calidad del aspecto

La apariencia no es sólo estética, sino que está directamente relacionada con la resistencia a la corrosión y la vida útil del producto.

Tratamiento de superficies y protección contra la corrosión

En el caso de las bisagras metálicas, debe comprobarse el chapado o revestimiento.

Recomiendo encarecidamente realizar pruebas de niebla salina basadas en la ASTM B117 estándar.

- Norma de ensayo: Para un uso ambiental estándar, pase al menos 24 o 48 horas de niebla salina neutra (NSS). Para equipos de exterior, los requisitos deben aumentarse a 96 horas o más.

- Check Point: Observe las hendiduras de la bisagra en busca de manchas de óxido. Suele ser donde la chapa es más fina.

Defectos y riesgos comunes de la apariencia

Durante la inspección, concéntrese en encontrar los siguientes defectos:

- Fresas: Puede cortar las manos del operario de montaje o desprenderse durante la rotación, introducirse en el aparato y provocar cortocircuitos.

- Ampollas: Indica una mala adherencia de la capa de revestimiento, que se desprenderá rápidamente.

Métodos de inspección del aspecto

No confíe únicamente en el ojo humano.

Sugiero que los inspectores estén equipados con un Lupa 5x.

Realice la comprobación en un entorno bien iluminado (iluminancia superior a 1000 Lux). Gire la bisagra y compruebe si hay "sustrato expuesto" en la raíz del eje giratorio (zonas descubiertas por el chapado).

Indicador 4: Precisión de las dimensiones

La desviación dimensional es la razón número uno de los fallos de montaje.

Elementos clave de la dimensión

No es necesario medir todas las cotas del dibujo, pero las 3 cotas clave siguientes deben cumplir los requisitos 100%:

- Distancia entre agujeros: Determina directamente si la bisagra se alinea con los orificios de los tornillos.

- Diámetro del eje: Afecta a la resistencia general.

- Altura de instalación: Determina el tamaño del hueco tras la instalación.

Normas y herramientas de medición

Según ISO 2768-m (Tolerancias generales)A menos que se especifique lo contrario, las tolerancias deben controlarse dentro del intervalo prescrito.

Consejos prácticos:

Utilice calibres digitales de alta precisión o calibradores Go/No-Go especializados.

Una vez me encontré con un caso en el que la separación entre orificios de un proveedor se desviaba 0,5 mm. Aunque parecía pequeño, hizo que los robots de montaje automatizado del cliente fallaran al agarrar los tornillos, lo que obligó a detener toda la línea de producción para corregirlo.

Por lo tanto, la creación de indicadores sencillos de "sí" y "no" es un método muy eficaz durante la inspección.

Indicador 5: Prueba de ciclo de vida

Esta es la única manera de verificar la estabilidad a largo plazo.

Ajuste de los parámetros de la prueba de vida

Debe definir claramente "Vida" en su contrato de compra.

Normalmente, seguimos ANSI/BIFMA X5.5 (aunque es una norma para muebles, la lógica de ensayo es universal) o normas similares de durabilidad mecánica.

- Establecimiento de normas: Un ciclo se define como "abrir hasta el ángulo máximo y cerrar".

- Criterios de aprobación: Tras completar 20.000 ciclos (o el recuento especificado), el decaimiento del par no debe superar los 20% del valor inicial.

Estrategia de muestreo

Dado que las pruebas de vida útil son destructivas y requieren mucho tiempo, no podemos realizar pruebas de vida útil completas en cada lote.

Mi recomendación:

- Inspección del primer artículo: Las pruebas de vida útil completa deben completarse durante la fase de producción de prueba.

- Muestreo por lotes: Seleccione aleatoriamente 3-5 muestras por lote para una prueba de funcionamiento rápido de 24 horas (por ejemplo, ejecute 2.000 ciclos) para observar si hay una tendencia pronunciada en la caída del par.

Riesgos reales

Si no se realizan pruebas de vida útil, el problema más común es que el producto utilice una grasa de calidad inferior.

Esta grasa se diluye cuando la fricción genera calor. Esto hace que la bisagra pierda completamente su sensación de amortiguación después de 500 rotaciones, convirtiéndose en una bisagra suelta estándar.

Indicador 6: Ruido y suavidad

La diferencia entre los productos de gama alta y los de gama baja radica a menudo en el sonido y el tacto.

Comprobación de suavidad

Tenemos que comprobar "Fenómeno "stick-slip

Se refiere a la sensación de que la bisagra da tirones o tartamudea durante la rotación, en lugar de suavizarse. Suele deberse a una diferencia excesiva entre los coeficientes de fricción estática y dinámica del material de fricción.

Método de comprobación:

Gire lentamente la bisagra 360 grados con la mano. Si hay fluctuación obvia o transmisión de vibraciones, no es conforme.

Control del ruido

Para los dispositivos médicos o la electrónica de gama alta, el ruido es inaceptable.

Pruebas objetivas:

Realice la prueba en una habitación silenciosa con un ruido de fondo inferior a 30 dB. Utilice un decibelímetro a una distancia de 10 cm mientras gira la bisagra.

En general, la norma debe establecerse como: Sin sonidos de fricción agudos o sonidos de impacto de metal que superen 45 dB durante la rotación.

Indicador 7: Integridad del montaje y correspondencia de las piezas

Esta es la última línea de defensa, comprobar si el producto está "ensamblado correctamente".

Remachado y fijación

La mayoría de las bisagras de torsión se fijan mediante remaches.

He comprobado que muchos productos defectuosos se deben a una presión de remachado insuficiente.

Método de prueba:

Tire con fuerza y retuerza las hojas por ambos extremos (superando la fuerza normal de uso). Compruebe si el eje está flojo o se tambalea. Si hay juego axial, este lote debe ser rechazado.

Fugas de grasa

Compruebe si hay un exceso de grasa en los puntos de montaje.

La grasa desbordada contamina el aspecto del producto del cliente y atrae el polvo.

Foco de inspección:

Comprobar si sale grasa después de almacenar la bisagra a alta temperatura (por ejemplo, 60°C) durante 2 horas. Esto simula el entorno dentro de un contenedor de transporte.

Sugerencias para el proceso de inspección

Para garantizar que los indicadores anteriores se ejecutan eficazmente, necesitamos establecer un Procedimiento Operativo Estándar (SOP).

Preparación de documentos

Antes de la salida del inspector, deben estar listos los siguientes documentos:

Dibujos técnicos confirmados: Marcado de dimensiones y tolerancias clave.

Muestra Aprobada (Muestra Dorada): Para comparar el aspecto y el tacto.

Lista de clasificación de defectos: Definir claramente lo que constituyen defectos "críticos", "mayores" y "menores".

Plan de muestreo

Recomiendo encarecidamente utilizar ISO 2859-1 o ANSI/ASQ Z1.4 normas de muestreo.

Adoptar normalmente:

- Nivel de inspección: Nivel II

- Límite de calidad de aceptación (LCA):

- Defecto crítico (fallo de funcionamiento): 0

- Defecto grave (dimensión, par fuera de especificación): 2.5

- Defecto menor (ligero problema de aspecto): 4.0

Flujo de trabajo de inspección estándar (ejemplo)

He aquí los eficaces pasos de inspección que diseño para mis clientes:

- Comprobación de cantidad y embalaje:Verifique las etiquetas de las cajas, la cantidad y los métodos de embalaje a prueba de golpes. Asegúrese de que no se produce ninguna colisión durante el transporte.

- Comprobación inicial del aspecto: Seleccionar muestras al azar de acuerdo con las normas AQL. Compruebe el aspecto bajo fuentes de luz estándar.

- Detección de dimensiones:Utilice calibres y galgas para medir dimensiones clave. Registrar 30 puntos de datos para analizar la distribución.

- Prueba de par de apriete (paso principal): Fije la muestra en el dinamómetro y registre el par de apriete inicial de arranque y el par de apriete de funcionamiento. Si el porcentaje de fallos supera el límite AQL, detenga inmediatamente la inspección y rechace el lote.

- Revisión del tacto y el ruido:Revise manualmente el tacto de cada unidad muestreada para descartar productos con sonidos anormales.

- Pruebas destructivas/funcionales (para muestras pequeñas):Tome aleatoriamente 2 muestras para realizar pruebas destructivas (como pruebas de sobrecarga o desmontaje destructivo).

Sugerencias para la selección de proveedores (Ayuda a la decisión de compra)

Los problemas descubiertos durante la inspección suelen deberse a la elección del proveedor.

Basándome en los 7 indicadores anteriores, a la hora de evaluar nuevos proveedores, le sugiero que se centre en los siguientes puntos:

Equipos de producción y capacidad de proceso

No se fije sólo en el número de máquinas que tienen.

Pregúntales: "¿Cómo se garantiza la uniformidad del par durante la producción en serie?"

Los mejores proveedores le mostrarán sus cadenas de montaje automatizadas y 100% Inspección en línea equipos. Si se basan principalmente en el montaje manual y la comprobación manual del tacto, será muy difícil garantizar la uniformidad del par de apriete.

Capacidades de laboratorio

Cuando visite la fábrica, entre directamente en su laboratorio.

Comprueba si tienen:

- Comprobadores de par digitales (con etiquetas de calibración actuales).

- Probadores de niebla salina.

- Comprobadores del ciclo de vida.

Si el laboratorio está cubierto de polvo o el equipo está roto, significa que simplemente no realizan pruebas diarias.

Capacidad de registro de datos

Pida al proveedor que le facilite un Informe de análisis CPK de un lote anterior.

Si no pueden proporcionarla, o no saben qué es la CPK, esto indica que su sistema de gestión de la calidad está aún en una fase muy elemental.

Conclusión

Controlar la calidad de las bisagras de torsión no es sólo pasar la inspección; es proteger la reputación de su marca.

Comprobando estrictamente los 7 indicadores claveValor de par, consistencia, aspecto, dimensiones, ciclo de vida, ruido e integridad del montaje-puede filtrar más de 95% de posibles riesgos para la calidad.

Establecer un sistema de inspección normalizado de este tipo requiere una inversión inicial de tiempo, pero reducirá considerablemente los índices de devolución y los costes de comunicación más adelante.

Le sugiero que actualice inmediatamente estos indicadores en el anexo técnico de sus contratos públicos.

PREGUNTAS FRECUENTES

P1: Si el valor del par supera ligeramente la tolerancia (por ejemplo, en 5%), ¿debo aceptar este lote?

R: Depende de su escenario de aplicación. Si es para equipos médicos u ópticos de alta precisión, no recomiendo aceptarlo, ya que el par de torsión decae con el tiempo y la desviación inicial puede provocar un fallo posterior. Si es para una puerta o tapa industrial común, puede aceptarlo bajo una "Concesión" basada en el tacto real, pero debe exigir al proveedor que lo rectifique en el siguiente lote.

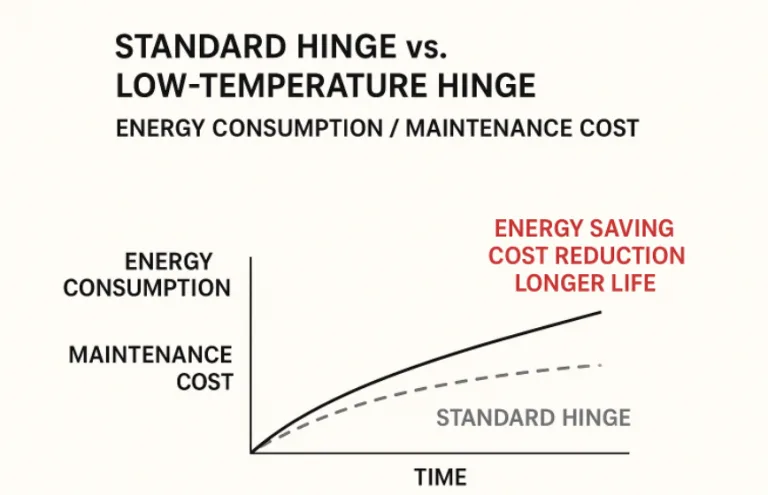

P2: ¿Por qué ha aumentado el par de torsión de mis bisagras tras dos meses en el almacén?

R: La causa suele ser el "Soldadura en frío" o el endurecimiento de la grasa. A esto lo llamamos "Aumento de par estático". Esto es difícil de detectar durante una inspección. La solución es exigir al proveedor que utilice grasa amortiguadora sintética de alta calidad y que realice pruebas de envejecimiento a altas y bajas temperaturas.

P3: ¿Debe realizarse siempre la prueba de niebla salina?

R: Las pruebas de niebla salina llevan mucho tiempo (24-48 horas) y no suelen realizarse in situ durante la inspección del envío. Le sugiero que solicite al proveedor un informe de la prueba de revestimiento de la materia prima para cada lote, o que tome una muestra una vez al trimestre y la envíe a un laboratorio externo para realizar la prueba completa.

P4: Si en el muestreo se detecta un fallo de par crítico, ¿debe devolverse todo el lote?

R: Según la norma ISO 2859, para los "defectos críticos" (que inutilizan el producto), el NCA suele ser 0. Esto significa que si se encuentra una unidad, se rechaza todo el lote. Dado que el fallo de par suele ser un problema sistémico, encontrar 1 implica que hay muchas más unidades defectuosas sin muestrear. Recomiendo encarecidamente devolver todo el lote para una nueva inspección.