Bisagras de torsión a medida: 6 especificaciones críticas para evitar el fallo del producto

En mi carrera como consultor, he visto fracasar demasiados diseños de productos excelentes debido a un componente poco visible: la bisagra.

La situación catastrófica es habitual: el departamento de compras, apurado por cumplir un plazo, hace un pedido basándose únicamente en una línea del catálogo de un proveedor: "Par nominal: 2,0 Nm".

¿Cuál es el resultado? Cuando la bisagra se instala en un terminal médico o en un controlador industrial valorado en miles de dólares, la pantalla se hunde lentamente durante las pruebas de vibración (un fenómeno que llamamos "creep"), o el usuario tiene que utilizar las dos manos y una fuerza considerable sólo para hacer palanca y abrir la tapa.

En esa fase, modificar los moldes o cambiar de proveedor suele costar entre 5 y 10 veces el presupuesto inicial.

Objetivo de este artículo

No se trata de una guía de definiciones básicas. Como gestor de adquisiciones o jefe de proyecto, no es necesario que entienda la tribología detrás de las pastillas de fricción, pero debe saber cómo enumerar los parámetros técnicos correctos en su solicitud de oferta (RFQ). Esta guía desglosa las 6 especificaciones básicas que debe tener en cuenta para bisagras de torsión a medida (también conocido como bisagras de posicionamiento) desde una perspectiva práctica.

Cálculo preciso del par y análisis del centro de gravedad

Muchos profesionales de la contratación se limitan a preguntar a los ingenieros: "¿Cuánto par necesitamos?". La respuesta suele ser una sola cifra. Esto es peligroso.

No se fije sólo en el peso máximo; fíjese en el "peor de los casos"

Los requisitos de par no son constantes. Dependen del Momento de gravedad. Según la física, la fuerza de sujeción requerida es mayor cuando la cubierta está en un posición horizontal (0° o 180°).

Fórmula de estimación recomendada para la contratación pública:

$$T = L \times W \times f$$

- T (par objetivo): El par necesario.

- L (Longitud): La distancia desde el eje de la bisagra hasta el centro de gravedad de la tapa (Nota: No es la longitud total de la tapa. Suele ser 1/2 de la longitud, pero si se monta una cámara o componente pesado en la parte superior, el centro de gravedad se desplaza hacia fuera).

- W (Peso): El peso total del conjunto de la cubierta.

- f (Factor de seguridad): El coeficiente de seguridad.

Por qué debe añadir un factor de seguridad 20%

En los casos que he tratado, la inmensa mayoría de los fracasos se deben a que no se ha tenido en cuenta ningún margen.

- Decaimiento por fricción: Par en todos bisagras de fricción desciende ligeramente tras el periodo de rodaje.

- Tolerancia de fabricación: El peso de la cubierta puede fluctuar debido al grosor de la pintura o a las tolerancias del cristal.

- Entorno de vibración: Si el equipo se utiliza en vehículos o maquinaria vibratoria, la fricción estática puede fallar fácilmente.

Mi consejo:

Si el cálculo teórico es de 1,0 Nm, pida una especificación de 1,2 Nm o 1,3 Nm. Es mejor estar ligeramente apretado (sensación táctil más pesada) que demasiado flojo (provocando el hundimiento de la cubierta).

Distinción entre par estático y par dinámico

Este es el concepto más confuso de los pliegos de condiciones y el principal culpable de la "mala sensación táctil".

Dos valores distintos

Las hojas de especificaciones de los proveedores suelen indicar sólo un "Par". Debe aclarar cuál es:

- Par estático (par de arranque): Fuerza necesaria para iniciar un movimiento a partir de una parada.

- Función: Determina si la cubierta puede mantener su posición.

- Par dinámico (par en marcha): La resistencia que se siente durante la rotación.

- Función: Determina la suavidad de la operación.

La proporción ideal

En las bisagras de gama baja, el par estático suele ser 30% o incluso 50% superior al par dinámico.

- Consecuencia UX: El usuario siente una resistencia significativa al empezar a mover la cubierta (un efecto de "pegajosidad"), pero una vez que empieza a moverse, de repente se afloja. Esta sensación de "tirón" hace que su producto parezca barato.

Guía de acción para la contratación pública:

Cuando contrate equipos de gama alta (por ejemplo, carros médicos o asientos de aviación), incluya esta cláusula en la hoja de especificaciones:

"La diferencia entre el Par Estático y el Par Dinámico no debe ser superior a 10% – 15%.”

Esto obliga al proveedor a utilizar grasa de primera calidad y ejes de precisión. Aunque el coste aumentará, la calidad táctil mejorará drásticamente.

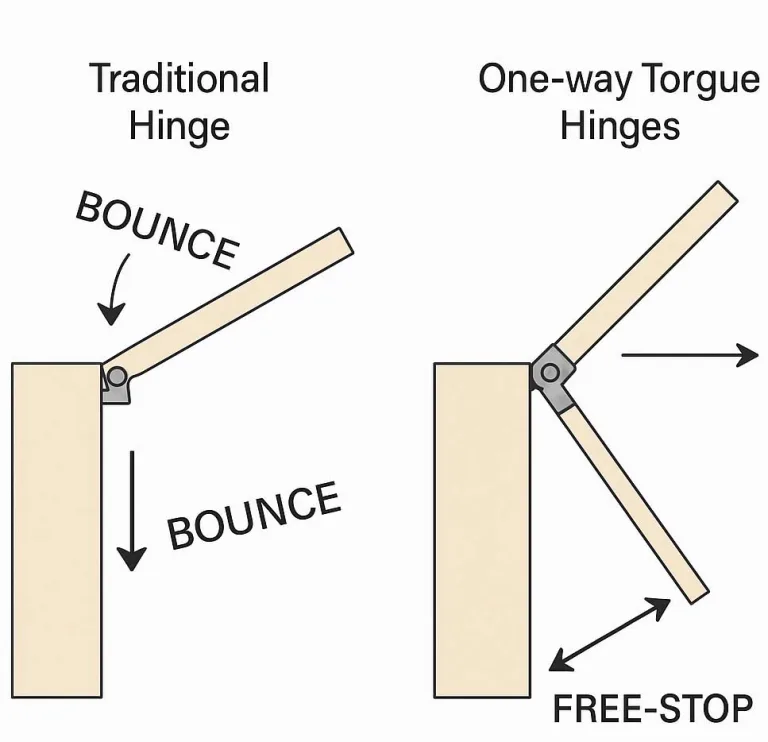

Dirección asimétrica de par y amortiguación

"Par simétrico" (bidireccional) es estándar, pero el valor de "personalizado" reside en optimizar la experiencia. Para cubiertas pesadas de más de 3 kg, el diseño asimétrico es obligatorio.

¿Por qué distinguir la dirección?

Si la apertura y el cierre requieren la misma fuerza, la experiencia del usuario se resiente:

- Apertura: El usuario lucha contra la resistencia de la bisagra + la gravedad de la cubierta (demasiado pesada).

- Se cierra: La resistencia contrarresta la gravedad, pero si no se ajusta correctamente, la cubierta puede no permanecer bajada.

La proporción áurea: 60/40 o 70/30

Recomendamos utilizar Amortiguación unidireccional o Par asimétrico.

- Instalación inversa: Reducir la resistencia en la dirección en la que la gravedad ayuda a la apertura (por ejemplo, una trampilla de inspección que se abre hacia abajo).

- Instalación delantera: Aumentar la resistencia en la dirección que lucha contra la gravedad (por ejemplo, una tapa de ordenador portátil que se levante hacia arriba).

Caso práctico:

En un proyecto anterior de tabletas industriales, especificamos un diseño asimétrico: 1,5 Nm de apertura / 2,5 Nm de cierre.

Resultado: Los usuarios sintieron que podían levantar la pantalla fácilmente con una mano (baja resistencia a la apertura), pero al soltarla, la fuerte resistencia al cierre (2,5 Nm) bloqueó la pantalla firmemente en su sitio sin que se tambaleara.

Efecto Springback - El "asesino silencioso" pasado por alto

Esto no suele aparecer en los libros de texto, pero es un quebradero de cabeza para los ingenieros superiores.

¿Qué es el Springback?

Cuando se gira una bisagra hasta un ángulo determinado y se suelta, la bisagra puede "rebotar" unos grados en la dirección opuesta debido a la memoria elástica de los clips metálicos o los componentes de plástico.

- Fenómeno: Ajustas una pantalla a 90° y, al soltarla, vuelve automáticamente a 85°.

Por qué debe preocuparse la contratación pública

Para los instrumentos ópticos de precisión o los dispositivos de medición láser, una desviación de unos pocos grados es inaceptable.

- Bisagras estándar: El ángulo de springback puede llegar a ser de 3° - 5°.

- Bisagras de precisión: Mediante procesos especiales de tratamiento térmico, el springback puede controlarse con una precisión de 1°.

Guía de acción para la contratación pública:

Si su aplicación es sensible a la precisión angular, debe preguntar al proveedor:

"¿Cuál es el ángulo medio de springback de su producto? ¿Dispone de datos de ensayo relevantes?"

Pruebas del ciclo de vida y curvas de degradación del rendimiento

La frase "20.000 ciclos de vida útil" carece de sentido si no va acompañada de condiciones de ensayo específicas.

Normas de ensayo que deben citarse

No acepte las normas internas arbitrarias de un proveedor. Para mitigar el riesgo, cite las normas internacionales:

- ASTM F1578: Se trata de la norma para bisagras de ordenadores portátiles, pero es ampliamente aplicable a dispositivos electrónicos. Especifica velocidades de ensayo (por ejemplo, 180 grados por minuto).

Centrarse en el "Porcentaje de par residual"

El dato crítico no es el número de ciclos, sino cuánta fuerza queda después de esos ciclos.

Las bisagras de calidad inferior pueden perder la integridad de la almohadilla de fricción después de 5.000 ciclos, disminuyendo el par de torsión a 40% del valor inicial, provocando que la tapa no se sujete.

Cláusula de ejemplo de hoja de especificaciones:

"Se requieren 20.000 pruebas de ciclo completo. Al finalizar, la tasa de degradación del par no debe superar 20% (es decir, el Par Residual debe permanecer por encima de 80% del valor inicial)".

Niebla salina y medio ambiente (ASTM B117)

Si su equipo se utiliza cerca del mar, en camarotes de barcos o para estaciones de carga de vehículos eléctricos al aire libre:

- Requisito obligatorio: El material debe ser SUS304 o SUS316 Acero inoxidable.

- Requisito de la prueba: Aprobar al menos 96 horas (pulverización salina neutra) o 200 horas prueba de niebla salina sin corrosión funcional.

- Nota: El acero al carbono niquelado sólo evita pequeñas oxidaciones y no resiste entornos agresivos.

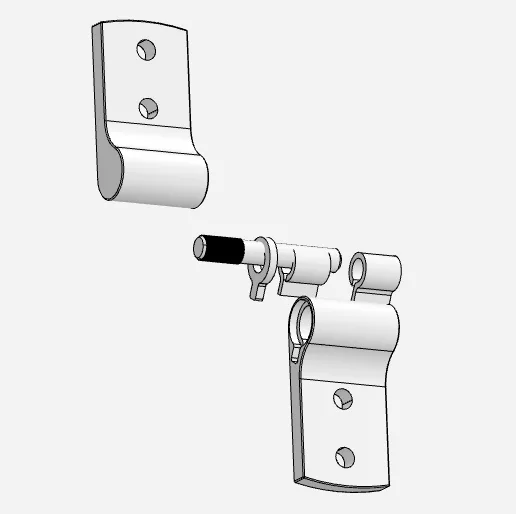

Control de la tolerancia y coherencia

Este es el factor oculto que determina el precio.

Las "reglas ocultas" de la industria

La fabricación de bisagras de fricción implica un complejo proceso de estampación y tratamiento térmico. La tolerancia estándar del sector suele ser de +/- 10% a +/- 15%.

Esto significa que si pide una bisagra de 1,0 Nm, recibir un lote a 0,85 Nm (demasiado flojo) o a 1,15 Nm (demasiado apretado) se considera "dentro de especificación".

¿Cuándo necesita la inspección 100%?

Si su producto es electrónica de consumo de gama alta (por ejemplo, teléfonos plegables, fundas de auriculares premium), esta incoherencia es fatal.

Puede especificar CPK > 1,33 o exigir 100% Inspección/Control en el contrato.

- Advertencia de costes: Esto suele aumentar el precio unitario en 20%-30%, pero elimina el enorme tiempo de reelaboración y clasificación en su línea de producción. En nuestra opinión, para productos de alto valor, esta inversión merece la pena.

Estrategia avanzada de aprovisionamiento: Cómo analizar las ofertas de los proveedores (desglose de costes)

Cuando recibes presupuestos de tres proveedores con grandes diferencias de precio, ¿cómo los juzgas? Según mi experiencia, el coste suele estar oculto en estos detalles:

| Costes | Opción presupuestaria | Opción Premium | Asesoramiento sobre contratación pública |

| Material del eje | Acero de corte libre | Acero endurecido o 17-4PH inoxidable | El acero endurecido es más resistente al desgaste y tiene una vida útil más larga; se recomienda para equipos de trabajo pesado. |

| Grasa | Aceite mineral genérico | Grasa amortiguadora de alto rendimiento (por ejemplo, gel de fluorocarbono) | La grasa de alta calidad no se diluye ni endurece a temperaturas extremas, lo que garantiza una sensación táctil suave. |

| Examen de tolerancia | Muestreo (nivel AQL) | 100% Prueba de par | Si la coherencia es fundamental, no ahorre dinero en el control de tolerancia. |

| Herramientas de precisión | Troquel de una etapa | Troquel progresivo | Las matrices progresivas tienen un coste inicial elevado, pero ofrecen una consistencia extremadamente alta para la producción en serie. |

Conclusión y consejos prácticos

Seleccionar una bisagra de torsión a medida consiste esencialmente en equilibrar tres elementos: Experiencia del usuario (sensación táctil), durabilidad (ciclo de vida) y coste.

Mi recomendación final:

No espere a cortar los moldes para buscar bisagras. Durante la fase de ID (diseño industrial), póngase en contacto con los proveedores con esta "Lista de comprobación definitiva":

- Perfil de carga: Indique el centro de gravedad y el peso máximo de la cubierta.

- Trayectoria de movimiento: ¿Cuántos grados necesita para abrirse? ¿Hay ángulos muertos?

- Definición táctil: Requisitos de la relación de par estática/dinámica; ¿se necesita una fuerza asimétrica?

- Definición medioambiental: Nivel de prueba de niebla salina, rango de temperatura de funcionamiento (-20°C a 60°C?).

- Normas de validación: Citar explícitamente las normas ASTM F1578 o equivalentes.

Abordar la comunicación con esta lista de comprobación no sólo demostrará una gran profesionalidad, sino que también ayudará a su empresa a evitar 90% de posibles riesgos de reprocesamiento.