Bisagras ocultas de fundición inyectada de zinc frente a bisagras ocultas de acero inoxidable: Guía de costes y prestaciones

En el ámbito del diseño de hardware industrial, Bisagras ocultas no son meros conectores pasivos, sino componentes críticos que definen la fiabilidad global de los equipos. Por consiguiente, seleccionar el material correcto es una decisión estratégica. Esta guía compara los dos sistemas de materiales dominantes utilizados en la fabricación de bisagras ocultas: La aleación de zinc fundido a presión (Zamak) y el acero inoxidable austenítico.

Conclusión básica: Por un lado, las aleaciones de zinc, que utilizan la fundición a presión en cámara caliente de alta eficiencia, ofrecen un coste total de propiedad (TCO) imbatible para entornos interiores controlados y aplicaciones de consumo de gran volumen. Por otro lado, el acero inoxidable (en particular el grado 316) sigue siendo la única opción conforme para aplicaciones antideslizantes de alta resistenciay entornos exteriores hostiles que cumplen normas como NEMA 4X.

Ciencia y propiedades de los materiales

Materiales de aleación de zinc para bisagras ocultas (Serie Zamak)

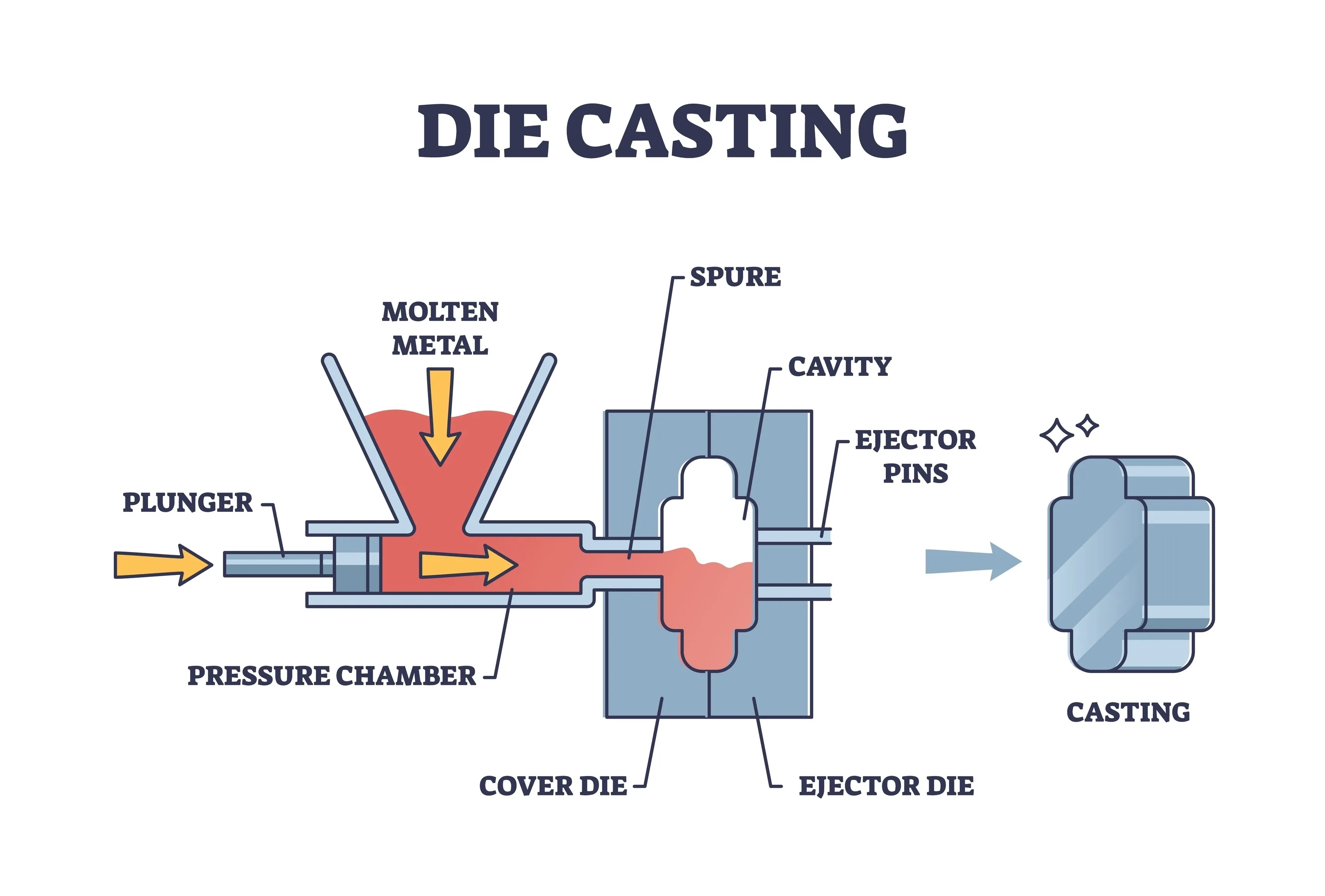

Las aleaciones de zinc se moldean mediante fundición en cámara caliente. Gracias a este proceso, ofrecen una excelente fluidez y estabilidad dimensional, lo que las convierte en una opción popular para las bisagras ocultas producidas en serie.

- Zamak 3 (referencia del sector): Conocida como ASTM AG40A, esta aleación contiene ~4% de Aluminio y nada de Cobre. En particularEl acero inoxidable, su principal ventaja, es una estabilidad dimensional superior y una resistencia al impacto relativamente buena. Por ello, es el material preferido para las bisagras ocultas industriales en general.

- Zamak 5 (Alta Resistencia): Conocida como ASTM AC41A, esta variante añade ~1% de cobre. A diferencia del Zamak 3, ofrece mayor dureza y resistencia a la tracción. Sin embargo, esto se consigue a costa de una menor ductilidad (lo que lo hace más propenso a la fractura frágil) y una menor estabilidad dimensional bajo el calor.

- Advertencia de ingeniería: Además, las aleaciones de zinc son extremadamente sensibles a impurezas como el plomo, el cadmio y el estaño. Normas ASTM B240 es obligatorio; no hacerlo provoca una grave corrosión intergranular en el cuerpo de la bisagra.

Materiales de acero inoxidable para bisagras ocultas (Serie Austenítica)

- AISI 304 (grado estándar): El UNS S30400 contiene 18% de cromo y 8% de níquel. En general, es adecuado para ambientes interiores o ligeramente húmedos. Sin embargo, en entornos ricos en cloruro como las zonas costeras, la película pasiva se penetra fácilmente, provocando posteriormente corrosión por picaduras en la superficie de la bisagra oculta.

- AISI 316 (grado marino): UNS S31600 añade 2-3% de molibdeno (Mo). De manera significativa, el molibdeno aumenta la resistencia a las picaduras (lo que resulta en un valor PREN más alto). NEMA 4X / IP66, 316 es el material especificado para las bisagras ocultas.

Comparación de los parámetros físicos de los materiales de las bisagras

| Parámetros clave | Aleación de zinc (Zamak 3) | Acero inoxidable (304/316) | Implicaciones técnicas de las bisagras ocultas |

| Densidad | 6,6 g/cm³ | 8,0 g/cm³ | Dado que las bisagras ocultas inoxidables suelen ser más pesadas, los márgenes de carga de la puerta deben calcularse en consecuencia. |

| Módulo de elasticidad | 85 GPa | 193 GPa | Rigidez: Bajo la misma carga, el acero inoxidable presenta la mitad de deformación que el zinc; por lo tanto, es superior para el control de precisión de huecos. |

| Punto de fusión | ~385°C | >1400°C | Esto determina coste del proceso: El zinc permite una fundición a presión eficiente, mientras que el acero requiere una costosa fundición a la cera perdida. |

| CTE (Expansión térmica) | 27,4 µm/m°C | 16,0 µm/m°C | Porque Las bisagras ocultas de zinc se dilatan/contraen significativamente con las fluctuaciones de temperatura exterior, por lo que se requieren mayores tolerancias. |

| Conductividad | Bien | Pobre | El zinc facilita la puesta a tierra del blindaje EMI/RFI en los armarios; por su parte, el acero inoxidable suele requerir correas de puesta a tierra específicas. |

Procesos de fabricación y lógica de costes para bisagras ocultas

Bisagras ocultas de zinc: Fundición en cámara caliente

- Proceso: En primer lugar, el metal fundido se inyecta directamente en el molde. Como resultado, los tiempos de ciclo se miden en segundos en lugar de minutos.

- Vida útil de las herramientas: Además, el acero para herramientas de calidad (H13) puede durar hasta 1 millón de disparos.

- Estructura de costes: Aunque la inversión en utillaje es moderada, el precio por pieza es extremadamente bajo. Por lo tanto, los beneficios económicos se vuelven exponenciales en volúmenes >10.000 unidades para bisagras ocultas.

Bisagras ocultas de acero inoxidable: Fundición a la cera perdida

- Proceso: También se conoce como fundición a la "cera perdida". En concreto, implica la creación de patrones de cera, el descascarillado, el desparafinado y el vertido. En consecuencia, los tiempos de ciclo se miden en días o semanas.

- Límites de diseño: Aunque son posibles formas complejas, los requisitos de espesor mínimo de pared son superiores a los del zinc (>1,5 mm). Por tanto, el aligeramiento extremo es difícil para las bisagras ocultas.

- Limitación de la estampación: Además, el estampado sólo es viable para chapas finas. Por ejemplo, para las bisagras ocultas de gran resistencia Solid Body que requieren una geometría 3D compleja, el estampado no suele ser una opción de fabricación viable.

Modos de fallo mecánico

Deformación por fluencia en bisagras ocultas de zinc

- Fenómeno: Las aleaciones de zinc sufren una lenta deformación plástica bajo carga continua, incluso a temperatura ambiente. AdemásSi la temperatura ambiente sube a más de 50°C (habitual en armarios de exterior), la velocidad de fluencia se acelera drásticamente.

- Consecuencia: Como resultado, los brazos de las bisagras ocultas se alargan y pandean, provocando finalmente el rozamiento de la puerta o el fallo de la cerradura.

- Contramedida: Por lo tanto, para cargas pesadas o esfuerzos constantes, evite el zinc estándar o aumente el Factor de Seguridad de Diseño a 2,5x.

Agrietamiento y soldadura en frío en bisagras ocultas de acero inoxidable

- Fenómeno: El acero inoxidable austenítico es resistente. Sin embargo, cuando las superficies del mismo material se rozan bajo carga, la capa de óxido se rompe. Posteriormente, esto provoca una adherencia a nivel atómico, también conocida como soldadura en frío.

- Contramedida:Para evitarlo, nunca empareje un "pasador 304 con un codillo 304" en bisagras ocultas.

- Maridaje Disímil: En su lugar, utilice un acero inoxidable martensítico más duro (410/420) para el pasador.

- Lubricación: Además, es obligatoria la aplicación de grasa de disulfuro de molibdeno (MoS2) o PTFE.

Bisagras ocultas híbridas: El compromiso coste-rendimiento

- Concepto: Este diseño utiliza un cuerpo de aleación de zinc + pasador de acero inoxidable.

- Ventaja: En efecto, aprovecha el zinc para reducir el coste del cuerpo y la complejidad del moldeo, al tiempo que utiliza un pasador inoxidable para proporcionar resistencia al desgaste y al cizallamiento. Por lo tanto, se trata de una configuración común para las bisagras ocultas industriales de gama media.

Adaptabilidad medioambiental

Interpretación del ensayo de niebla salina para materiales de bisagras

- Aleación de zinc: InicialmenteEl zinc desnudo se corroe con facilidad. Normalmente, el zincado estándar + pasivado dura 96-120 horas en Pruebas ASTM B117. Aunque el E-coating/Coating en polvo de alta gama puede alcanzar más de 500 horas, depende totalmente de la integridad del recubrimiento. Una vez rayado, el sustrato se somete a corrosión anódica de sacrificio, creando así un polvo blanco voluminoso (óxido blanco) que puede agarrotar el mecanismo de la bisagra oculta.

- Acero inoxidable 316: En comparación, este material puede soportar más de 1.000 horas de niebla salina sin oxidación roja y, lo que es más importante, no produce productos de corrosión voluminosos.

Riesgos de corrosión galvánica en el montaje de bisagras

- Armario de aluminio + bisagra oculta inoxidable:

- Interior/Seco: En general, el riesgo es bajo.

- Exterior/Sal: Por el contrario, se trata de un escenario de alto riesgo.

Por lo tanto, deben utilizarse juntas de aislamiento (EPDM/Nylon) y casquillos aislantes. En caso contrario, como se detalla en el Guía de corrosión galvánica SSINAEn caso contrario, el armario de aluminio (que actúa como ánodo) sufrirá una corrosión acelerada en el punto de contacto de la bisagra oculta.

Guía de cumplimiento de la normativa industrial

Requisitos de higiene y calidad alimentaria

- Requisito: Los equipos deben resistir lavados ácidos o alcalinos intensos, no ser porosos y no presentar riesgo de deslaminación del revestimiento (Per FDA/NSF directrices).

- Veredicto: En consecuencia, las bisagras ocultas de acero inoxidable (304/316) son la única opción. Aunque estén recubiertas, las aleaciones de Zinc suponen un riesgo de que las virutas contaminen los alimentos; por lo tanto, están estrictamente prohibidas en la Zona de Alimentación Directa.

Normas para armarios de exterior y selección de bisagras

- Estándares para interiores (NEMA 1 / 12): Para estas aplicaciones, las bisagras ocultas de aleación de zinc (con tratamiento superficial) son totalmente compatibles.

- Estándares para exteriores (NEMA 4 / 4X): Sin embargo, para entornos corrosivos/exteriores, se recomienda encarecidamente el acero inoxidable 316. Si se utilizan bisagras ocultas de zinc, se requiere un recubrimiento en polvo de primera calidad, y el usuario asume el riesgo de fallo debido al envejecimiento del recubrimiento.

Matriz de selección de materiales para bisagras ocultas

| Escenario de aplicación | Material recomendado | Fundamentos |

| Centro de datos / Bastidores para servidores | Aleación de zinc (Zamak 3) | Entorno controlado, sin riesgo de fluencia a alta temperatura; además, ofrece un coste óptimo y una buena conexión a tierra EMI. |

| Maquinaria general (interior) | Aleación de zinc + pintura en polvo | Satisface las necesidades de resistencia al aceite/polvo; además, permite una personalización estética flexible. |

| Telecomunicaciones exteriores / Energía | Acero inoxidable 304 | Equilibra la resistencia a la intemperie y el coste. Sin embargo, si el presupuesto es ajustado, considere las bisagras ocultas híbridas. |

| Marina / Química | Acero inoxidable 316 | Entorno clorurado/ácido. El contenido de molibdeno es obligatorio. En cambioLa vida útil del zinc es insignificante aquí. |

| Puertas pesadas / Alta frecuencia | Acero inoxidable (fundido) | Evita específicamente la deformación por fluencia y los fallos por fatiga asociados a las bisagras ocultas de zinc. |

| Alimentación / Farmacia | Acero inoxidable 304/316 | Cumple necesariamente las normas de lavado FDA/HACCP para bisagras ocultas. |

Conclusión

En la selección de la lista de materiales para bisagras ocultas, no hay un "mejor" absoluto, sino sólo un "más adecuado".

- En resumen, para el coste total de propiedad (TCO) y la entrega de grandes volúmenes, elija las bisagras ocultas de aleación de zinc.

- Alternativamente, para la supervivencia en entornos extremos, el cumplimiento de las normas de higiene y el funcionamiento sin mantenimiento a largo plazo, elija las bisagras ocultas de acero inoxidable.

PREGUNTAS FRECUENTES

P1: ¿Se pueden utilizar bisagras ocultas de fundición inyectada de zinc para armarios NEMA 4X de exterior?

R: En general, no. El zinc es propenso al "óxido blanco" y al fallo del revestimiento en condiciones extremas. Para el cumplimiento de NEMA 4X/IP66 y la resistencia a la corrosión a largo plazo (especialmente en zonas costeras), el acero inoxidable AISI 316 es el estándar requerido.

P2: ¿Cuándo es mejor la aleación de zinc que el acero inoxidable?

R: El zinc es superior para interiores, entornos controlados (como centros de datos) y producción de gran volumen (>10.000 unidades). Su rápido proceso de fundición a presión en cámara caliente ofrece el precio unitario más bajo y un excelente coste total de propiedad (TCO) para aplicaciones no corrosivas.

P3: ¿Son seguras las bisagras de zinc para los equipos de procesamiento de alimentos?

R: No. Las aleaciones de zinc corren el riesgo de astillarse y contaminar los alimentos, por lo que están prohibidas en las Zonas de Alimentación Directa. El acero inoxidable (304/316) es la única opción que cumple los requisitos de higiene de la FDA/NSF para superficies lavables y no porosas.