Diseño de bisagra de torsión para dispositivos ultrafinos de 5 mm: 30°-150° de parada libre de la pantalla

Uno de los requisitos estructurales más exigentes de la electrónica de consumo ultradelgada y los dispositivos médicos de precisión es conseguir que la pantalla tenga un ángulo de giro libre de 30° a 150° con un grosor total del dispositivo de 5 mm. La bisagra debe ofrecer un par de resistencia estable en un espacio muy reducido para que la pantalla pueda mantener la posición en varios ángulos sin desviarse y, al mismo tiempo, cumplir los objetivos de durabilidad, fiabilidad medioambiental y uniformidad de montaje.

Esta guía explica cómo diseñar y seleccionar una bisagra de torsión (bisagra de fricción constante) para aplicaciones de tope libre ultrafino. Aprenderá definiciones básicas, puntos de referencia típicos, métodos de cálculo del par, ejemplos prácticos, flujo de trabajo de selección, pruebas de fiabilidad, modos de fallo y mejores prácticas específicas del sector.

¿Qué es el tope libre de pantalla y por qué es difícil con 5 mm de grosor?

Qué significa "parada libre" (intervalo de retención de 30°-150°)

Un diseño de pantalla "free-stop" significa que la pantalla puede permanecer en cualquier ángulo dentro de un rango (aquí: 30°-150°) sin retroceder ni caer por efecto de la gravedad. También se denomina:

- Parada continua

- Bisagra de posición libre

- Mantenimiento de par constante

En la práctica, la bisagra debe proporcionar un par de resistencia suficiente para contrarrestar el par de gravedad de la pantalla en todos los ángulos utilizables.

Por qué un grosor total de 5 mm crea una restricción de alta dificultad

Con sólo 5 mm disponibles, los diseñadores de bisagras se enfrentan simultáneamente a tres limitaciones:

- Diámetro de bisagra limitado

- Espesor limitado de la estructura de fijación (las paredes finas se deforman con facilidad)

- Espacio limitado para FPC y movimiento de cables

Por eso, muchas alternativas (muelles, trinquetes, topes magnéticos) suelen tener dificultades en este rango de grosor.

Requisitos técnicos clave para la parada libre en dispositivos ultrafinos de 5 mm

Restricciones espaciales y estructurales (valores típicos)

Los valores que figuran a continuación son referencias de diseño típicas. Las cifras reales deben validarse mediante el apilamiento de tolerancias y el análisis estructural:

- Grosor de la carcasa: normalmente 0,8 mm-1,2 mm por lado

- Diámetro efectivo de las bisagras: normalmente 2,6 mm-3,4 mm (incluidos soportes y holguras)

- Requisito de resistencia de la fijación: la base de la bisagra debe resistir la torsión y evitar la deformación local

Ángulos de parada libre (interpretación técnica)

- Alcance efectivo de parada libre: 30°-150°

- Rango 0°-20°: a menudo diseñado para autocierre o amortiguación ligera.

- Por encima de la región de 150°: a menudo limitado por interferencias, radio de curvatura del FPC o rigidez de la carcasa.

Normas de referencia (casos de uso recomendados)

- Seguridad y resistencia mecánica: IEC 62368-1 (Página oficial de la norma)

- Fiabilidad medioambiental: Serie EN 60068

- Corrosión y niebla salina: ASTM B117

Definiciones clave que debe aclarar antes de elegir una bisagra dinamométrica

Esta sección evita malentendidos comunes durante la selección de bisagras de torsión.

Par de retención frente a par de arranque

- Par de retención: el par necesario para que la pantalla no se mueva en un ángulo determinado.

- Par de arranque: el par inicial necesario para iniciar la rotación desde el reposo (a menudo superior al par de funcionamiento).

Fricción estática frente a dinámica (por qué se produce el jitter)

- La fricción estática controla el comportamiento de la bisagra cuando la pantalla está parada.

- La fricción dinámica afecta a la suavidad de la bisagra durante el movimiento

Una gran brecha estático-dinámica a menudo causa:

- Sacudida de arranque

- Sensación de movimiento desigual

- Salto angular en rotaciones pequeñas

Consistencia de la curva de par

Aunque el par medio sea correcto, una mala consistencia de la curva de par puede provocar fallos de parada libre en determinados ángulos.

Objetivo típico de ingeniería:

- Tolerancia de par: más/menos el 10% del valor nominal

Puntos de referencia: Métricas típicas para el diseño de bisagras de torsión ultrafinas

Esta sección ayuda a los equipos a establecer criterios de aceptación mensurables desde el principio.

Parámetros de diseño típicos

- Tolerancia de par: más/menos 10% (un control más estricto mejora la uniformidad pero aumenta el coste)

- Decaimiento del par tras la prueba de vida útil: inferior o igual al 15 por ciento (depende del material, el revestimiento y el lubricante).

- Ciclos de vida: De 20.000 a 50.000 ciclos (varían para consumo e industria)

- Rango de temperatura objetivo: menos 20 grados C a 60 grados C (ampliar para automoción o uso extremo)

Por qué son importantes las referencias

Te ayudan:

- Establecer criterios de aceptación mensurables

- Evite seleccionar las bisagras basándose únicamente en el tacto inicial

- Evite el rediseño en las últimas etapas debido a la disminución del par o al ruido

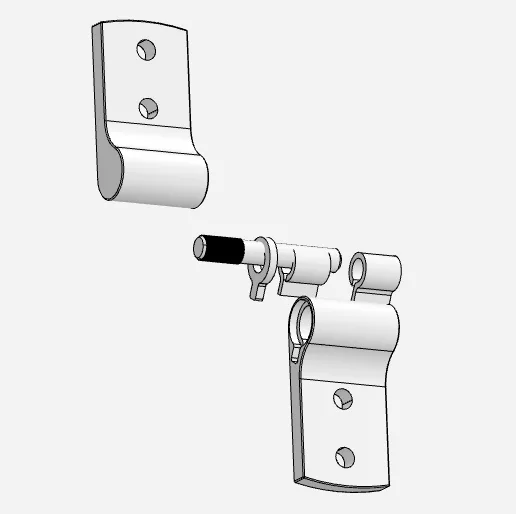

Por qué las bisagras de torsión funcionan en diseños de tope libre ultrafinos de 5 mm

Una bisagra de torsión genera un par de resistencia mediante fricción controlada, proporcionando una amortiguación predecible en tamaños pequeños.

Mecanismo de par de resistencia constante

Una bisagra de torsión suele constar de:

- Eje

- Pinzas de fricción o anillos de fricción

- Estructura de fijación

Una relación de par simplificada es:

El par (T) es aproximadamente igual al coeficiente de fricción (mu) multiplicado por la presión normal (N) multiplicada por el radio de fricción efectivo (r).

T ≈ mu × N × r

Dónde:

- T = par de resistencia de la bisagra (N-m o N-mm)

- mu = coeficiente de fricción

- N = presión normal

- r = radio de fricción efectivo

Selección de materiales (opciones típicas de ingeniería)

- Material del eje: Acero inoxidable AISI 420 (referencia de propiedades: ficha MatWeb)

- Material de la pinza de fricción: SK5 (calidad JIS de acero al carbono para herramientas; referencia: JIS G 4401)

- Objetivo clave del diseño: estabilidad del par y resistencia al desgaste, no par máximo

Cálculo del par de apriete: Cómo calcular el par de torsión necesario para las bisagras

Par total necesario para la parada libre

El par de torsión de la bisagra debe superar el par de torsión de gravedad de la pantalla.

Un modelo de cálculo típico es:

Treq ≥ W × L × sen(theta) × SF

Dónde:

- Treq = par de resistencia total requerido

- W = peso de la pantalla en newtons (W = m × g)

- L = distancia del centro de gravedad de la pantalla al eje de la bisagra (metros)

- theta = ángulo relativo a la dirección de la gravedad

- SF = factor de seguridad (típico 1,2 a 1,5)

Notas:

- La función seno se utiliza en muchos modelos simplificados, pero en los diseños reales el término correcto depende de cómo se defina theta y la dirección del eje de bisagra.

- Si su geometría no está clara, calcule tanto 30 grados como 150 grados como candidatos en el peor de los casos y valídelo con pruebas de prototipos.

Doble bisagra de distribución

Para productos con bisagra izquierda y derecha:

Thinge ≥ (Treq ÷ 2) × K

Dónde:

- Thinge = par objetivo para una sola bisagra

- K = coeficiente de distribución (recomendado de 1,05 a 1,15) para tener en cuenta la desviación del ensamblaje y los desniveles de fricción.

Ejemplos prácticos (cálculos prácticos)

Los ejemplos prácticos ayudan a los equipos a aplicar el método rápidamente.

Ejemplo A: Dispositivo de consumo ultrafino (pantalla ligera, gran desplazamiento del CG)

Suposiciones:

- Masa de la pantalla m = 120g = 0,12kg

- Desplazamiento del CG L = 55mm = 0,055m

- Ángulo theta = 150 grados

- Factor de seguridad SF = 1,3

- Coeficiente de doble bisagra K = 1,1

Paso 1: Calcular el peso W

W = m × g

W = 0,12 × 9,81 = 1,177 N

Paso 2: Calcular el par total requerido Treq

Treq ≥ W × L × sen(theta) × SF

sen(150 grados) = 0,5

Treq ≥ 1,177 × 0,055 × 0,5 × 1,3

Treq ≥ 0,0421 N-m

Convertir a N-mm:

0,0421 N-m = 42,1 N-mm

Paso 3: Calcular el par objetivo por bisagra Bisagra

Thinge ≥ (Treq ÷ 2) × K

Thinge ≥ (42,1 ÷ 2) × 1,1

Thinge ≥ 23,2 N-mm

Recomendación:

Seleccione una bisagra de par de apriete de unos 23 N-mm por lado, con una tolerancia de par de apriete más/menos del 10 por ciento y un decaimiento del par de apriete inferior o igual al 15 por ciento tras la prueba de vida útil.

Ejemplo B: Dispositivo médico de precisión (mayor limpieza, mayor fiabilidad)

Suposiciones:

- Masa de la pantalla m = 200g = 0,2kg

- Desplazamiento del CG L = 65mm = 0,065m

- Ángulo theta = 30 grados

- Factor de seguridad SF = 1,5

- Coeficiente de doble bisagra K = 1,1

Paso 1: Calcular el peso W

W = 0,2 × 9,81 = 1,962 N

Paso 2: Calcular el par total requerido Treq

Treq ≥ 1,962 × 0,065 × sen(30 grados) × 1,5

sen(30 grados) = 0,5

Treq ≥ 1,962 × 0,065 × 0,5 × 1,5

Treq ≥ 0,0957 N-m

Convertir a N-mm:

0,0957 N-m = 95,7 N-mm

Paso 3: Calcular el par objetivo por bisagra Bisagra

Thinge ≥ (95,7 ÷ 2) × 1,1

Thinge ≥ 52,6 N-mm

Recomendación:

Diseñe para aproximadamente 53 N-mm por bisagra y establezca normas más estrictas en materia de ruido, control de residuos y validación medioambiental.

Flujo de trabajo de selección (orientado a la producción en serie)

- Recoger la masa de la pantalla y la ubicación del CG

- Identificar los ángulos más desfavorables y calcular Treq

- Definir los umbrales de tolerancia al par y de decaimiento del par

- Seleccione la estructura de la bisagra: eje único, segmentada o multipinza

- Definir la estrategia de revestimiento y lubricación

- Elaborar un plan de pruebas de fiabilidad y criterios de aceptación

- Validación de la variación del ensamblaje mediante el análisis del apilamiento de tolerancias

Buenos métodos frente a malos métodos (Orientación práctica)

Buenos métodos (recomendados)

- Utilice el cálculo del par y verifíquelo con pruebas físicas de par

- Validar la coherencia de la curva de par en todos los ángulos

- Pruebas de ciclo de vida, temperatura y vibración

- Medir el decaimiento del par, el ruido y la generación de residuos

- Utilizar el tratamiento de superficies y la lubricación controlada para reducir la brecha de fricción.

Malos métodos (evitar)

- Seleccionar las bisagras sólo por el tacto inicial

- Ignorar el decaimiento del par tras la prueba de vida

- Ignorar la diferencia de fricción entre estática y dinámica

- Saltarse el análisis de apilamiento de tolerancias

- Evitar el riesgo de contaminación por polvo en los diseños médicos

Fabricación y control de la fricción para estructuras de 5 mm

MIM (Moldeo por inyección de metales)

- Adecuado para asientos y soportes de bisagra complejos

- Alta consistencia y mecanizado reducido

- Verificar la resistencia y la fatiga de las piezas portantes

DLC Revestimiento y lubricación

- El DLC mejora la resistencia al desgaste

- Utilice grasa de baja volatilidad para evitar la migración

- Reduce la generación de residuos y la fluctuación del par

Buenas prácticas específicas del sector

Electrónica de consumo

- Prioridad a la consistencia del par, el coste y el bajo nivel de ruido

- Utiliza módulos de bisagra segmentados para mejorar la distribución de la tensión

- Garantizar la fiabilidad del enrutamiento y el margen de flexión del FPC

Dispositivos médicos de precisión

- Prioridad a la limpieza, escasa suciedad y estabilidad a largo plazo

- Añadir anillos de estanqueidad o módulos de bisagra encapsulados

- Utilizar umbrales más estrictos de caída de par y ruido

- Validar los riesgos relacionados con la esterilización, si procede

Pantallas para automóviles

- Validar rangos de temperatura y condiciones de vibración más amplios

- Mejora de la rigidez de fijación y diseño antiaflojamiento

- Preste especial atención al ruido y al cambio de par a bajas temperaturas

Pruebas de fiabilidad y métricas de aceptación

- Ciclos de vida: 20.000 a 50.000

- Decaimiento del par: inferior o igual al 15%.

- Niebla salina: ASTM B117, 48h o 96h

- Temperatura: de menos 20 grados C a 60 grados C o más

- Vibraciones y choques: integridad de la fijación y protección FPC

Modos de fallo y contramedidas

| Modo de fallo | Causa | Impacto | Contramedida |

|---|---|---|---|

| Decaimiento del par | desgaste, migración de grasa | desviaciones de pantalla | revestimiento + control de grasas |

| Fluctuación de arranque | brecha estática/dinámica | mala sensación | optimización del tratamiento de superficies |

| Ruido | fricción seca, escombros | UX y riesgo de fiabilidad | estanqueidad + lubricación estable |

| Contaminación por polvo | partículas metálicas de desgaste | contaminación | anillos de estanqueidad, materiales de bajo desgaste |

| Base suelta | fijación débil | desalineación | asiento reforzado + diseño antipandeo |

Lista de control (referencia rápida)

Antes de seleccionar una bisagra de torsión para diseños de tope libre de 5 mm, confirme:

- Masa de la pantalla y desplazamiento del CG verificados

- Ángulo del peor caso identificado

- Objetivo de par por bisagra calculado

- Tolerancia de par definida (más/menos 10% típico)

- Umbral de caída del par definido (inferior o igual al 15% típico)

- Ruta de enrutamiento FPC validada

- Rigidez de la estructura de fijación validada

- Pruebas de vida útil y medioambientales previstas

Herramientas y recursos

Herramientas de medición:

- Galga dinamométrica o dinamómetro

- Herramientas de medición de la rugosidad superficial

- Pruebas de microdureza

- Microscopio de inspección de residuos

Herramientas de fiabilidad:

- Plantilla de ensayo cíclico

- Cámara de temperatura

- Sistema de ensayo de vibraciones

Simulación:

- Se recomiendan las herramientas de AEF para la validación de la resistencia y la deformación de la fijación. Para las mejores prácticas de simulación de ingeniería y orientación para la validación, consulte NAFEMS (oficial).

PREGUNTAS FRECUENTES

¿Afectará el polvo de la fricción prolongada a los componentes electrónicos?

Sí. Utilizar estructuras de sellado, materiales de bajo desgaste y lubricación estable. Los productos sanitarios deben adoptar diseños de control de la contaminación más estrictos.

¿Resiste un chasis de 5 mm la tensión a 150 grados?

Sí, si se refuerza la zona de fijación de la bisagra. La deformación de la pared delgada es una causa común de fallo, por lo que se requiere un refuerzo local.

¿Afectarán los cambios de temperatura al rendimiento de la parada libre?

Sí. La viscosidad del lubricante y la dilatación térmica pueden modificar el par. Validar utilizando los métodos de la norma EN 60068 y reservar un margen de par.

¿Cómo decido el ángulo del peor caso para el cálculo del par?

Utilice el ángulo en el que se maximiza el par de gravedad basándose en el eje de la bisagra y la geometría del centro de gravedad. Evalúe tanto 30 grados como 150 grados si no está seguro.

¿Por qué la bisagra se siente suave inicialmente pero falla después de los ciclos?

Puede producirse una disminución del par debido al desgaste y a la migración del lubricante. Los criterios de aceptación deben incluir pruebas de vida útil y verificación del par tras la prueba.

¿Pueden los topes magnéticos sustituir a las bisagras de torsión en diseños de 5 mm?

Los sistemas magnéticos suelen requerir un grosor adicional y estructuras mecánicas límite. Pueden funcionar en diseños híbridos, pero a menudo no pueden sustituir a las bisagras de torsión por sí solas en diseños de 5 mm.