Diseño de dispositivos médicos: Guía de bisagras de control de posición

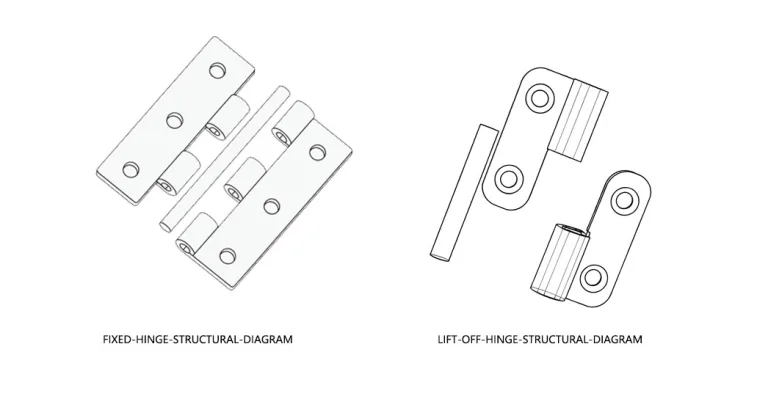

Diferencia entre las bisagras tradicionales y las bisagras con control de posición

Introducción: ¿Por qué las bisagras estándar no son "suficientemente buenas"?

Imagínese una situación: la pantalla de un monitor que se cae lentamente durante una intervención quirúrgica o la tapa de un analizador que se cierra de golpe al cambiar una muestra. La raíz de estos fallos mecánicos suele estar en pasar por alto un componente crítico: la bisagra de control de posición.

A diferencia de las bisagras estándar, que sólo proporcionan un punto de giro, las bisagras de control de posición (también llamadas bisagras de fricción o bisagras de torsión) integran internamente un mecanismo de fricción de precisión que genera una resistencia rotacional controlada y constante (par). Este par contrarresta la gravedad de una carga, como una pantalla o una tapa, lo que permite mantenerla estable en cualquier ángulo, logrando una función de "permanencia" sin necesidad de resortes de gas o varillas de soporte adicionales.

En los exigentes entornos médicos y de laboratorio, el rendimiento de las bisagras va más allá de la comodidad; está directamente relacionado con la seguridad del paciente, la ergonomía del operario, la precisión de los equipos y la protección de los activos de los costosos dispositivos. Por ello, esta guía analizará en profundidad los dos pilares básicos de la selección: "Precisión" y "Fiabilidad".

Primera parte: Interpretación de los pilares básicos: Precisión y fiabilidad

Al seleccionar bisagras de control de posición para equipos de alta especificación, deben cuantificarse los dos conceptos complementarios de "Precisión" y "Fiabilidad".

Primer pilar: el verdadero significado de "precisión

La precisión se refiere a la calidad y consistencia de la salida de par, una calidad que el usuario puede percibir directamente. Las métricas clave incluyen:

- Baja Spring-Back: Se refiere al ligero "rebote" de una pantalla tras ser liberada. En aplicaciones de imagen médica o microscopía, incluso un milímetro de desviación puede dar lugar a errores. Las bisagras de alta precisión deben minimizar el rebote elástico.

- Contragolpe cero: Se refiere al "juego libre" o "holgura" en una transmisión mecánica. Una holgura elevada provoca un posicionamiento impreciso y deriva, especialmente en entornos con vibraciones, como los carros médicos móviles. La holgura cero es un requisito previo para lograr una estabilidad posicional absoluta.

- Sensación de movimiento suave: Se debe a la consistencia del par de salida. Si el par estático (par de arranque) es mucho mayor que el par dinámico (par para mantener el movimiento), el usuario sentirá una clara "pegajosidad" o "vibración". Las bisagras de alta calidad minimizan esta diferencia mediante un diseño avanzado y lubricantes especiales.

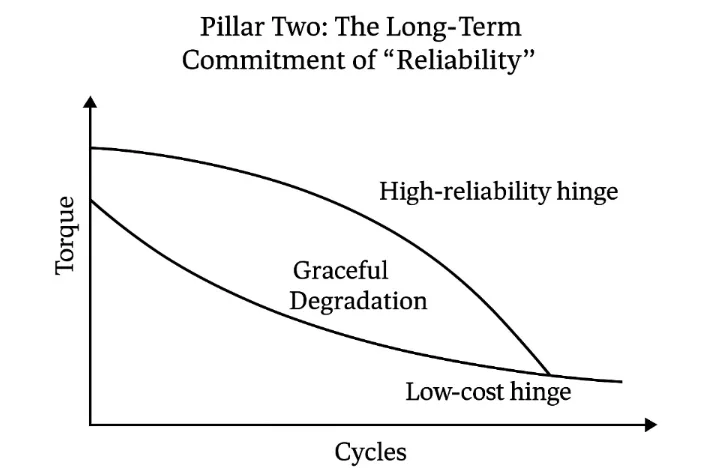

Segundo pilar: el compromiso a largo plazo de la "fiabilidad"

Curva de caída del par: Comparación entre bisagras de alta fiabilidad y bisagras de bajo coste

La fiabilidad se centra en la capacidad de la bisagra para mantener su rendimiento inicial durante toda su vida útil. Las métricas clave incluyen:

- Ciclo de vida y decaimiento del par: Las normas del sector suelen ser 20.000 ciclos o más. Sin embargo, el número de ciclos debe tenerse en cuenta junto con la tasa de decaimiento del par. Una bisagra de alta fiabilidad, después de completar su vida útil nominal, debe tener un decaimiento del par controlado dentro de un rango estricto (por ejemplo, menos de 20% del valor inicial), que depende de los materiales de fricción interna y de la grasa.

- Tolerancia medioambiental: La bisagra debe mantener una salida de par estable en condiciones variables de temperatura y humedad.

- Modo de fallo: El modo de fallo ideal debería ser la "degradación gradual", es decir, el par disminuye lenta y previsiblemente con el tiempo, en lugar de una fractura repentina catastrófica, un agarrotamiento o una pérdida completa del par, lo que permite un mantenimiento predictivo.

Segunda parte: Marco de selección (I) - Cuantificación de los parámetros clave de ingeniería

El primer paso en la selección de una bisagra de control de posición es un riguroso cálculo de ingeniería, no una estimación a tientas.

El par: El núcleo de todo

Par estático, también conocido como par de arranque, determina la "fuerza de sujeción" de la bisagra; Par dinámico determina la "sensación" cuando el usuario realiza ajustes. En una bisagra de calidad, el par estático debe ser ligeramente superior al dinámico, pero la diferencia no debe ser demasiado grande.

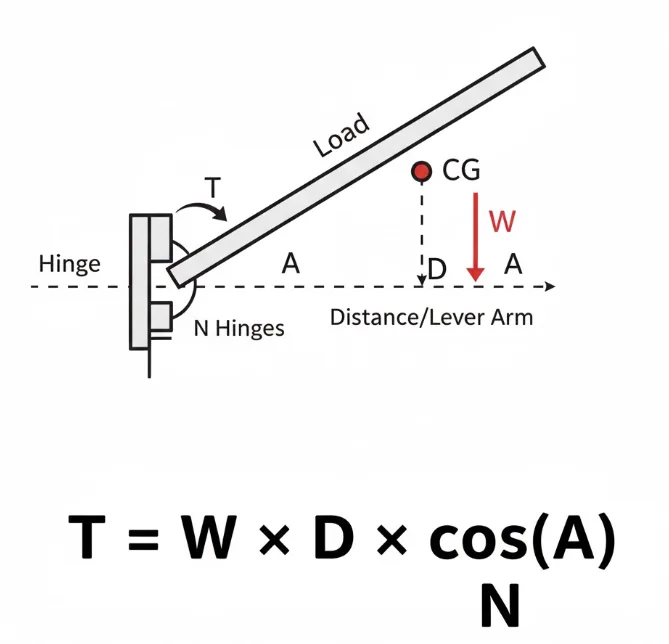

¿Cómo calcular con precisión el par necesario?

Diagrama del principio de cálculo del par

Un cálculo preciso es la piedra angular de una buena selección.(Véase principios fundamentales del cálculo del par)

El par necesario viene determinado por el peso de la carga, la posición de su centro de gravedad y el ángulo de apertura.

Fórmula de cálculo:

$$T = \frac{W \times D \times \cos(A)}{N}$$

Dónde:

- T = Par necesario por bisagra (Unidad: N-m)

- W = Peso de la carga (Unidad: N). Nota: La masa (kg) debe multiplicarse por g ≈ 9,81 m/s².

- D = Distancia perpendicular del centro de gravedad (CG) de la carga al eje de rotación de la bisagra (Unidad: m).

- A = Ángulo de la carga cuando se abre (Cuando la carga está horizontal, A=0, cos(A)=1y el par necesario es máximo).

- N = Número de bisagras utilizadas.

Punto clave del cálculo: El error más común en el cálculo es utilizar el centro geométrico en lugar del centro de gravedad (CG). En el caso de dispositivos con componentes distribuidos de forma desigual (como monitores), el verdadero CG debe determinarse mediante modelado 3D o medición real; de lo contrario, los resultados del cálculo tendrán una desviación significativa.

Ejemplo: Cálculo del par para una pantalla de 5,0 kg

- Parámetros: Carga m = 5,0 kg (es decir, W ≈ 49 N); Centro de gravedad D = 0,125 mBisagras N = 2.

- Cálculo: Par total máximo = 49 N × 0,125 m = 6,125 N-m.

- Par por bisagra T: 6,125 / 2 = 3,06 N-m.

- Consideración de selección: En la práctica de la ingeniería, se suele añadir un margen de seguridad de al menos 20% (es decir, 3,06 × 1,2 = 3,67 N-m). Además, la tolerancia de par del fabricante (por ejemplo, ±20%) debe tenerse en cuenta para garantizar que el límite inferior del rango de par del modelo seleccionado sigue satisfaciendo la demanda con el margen de seguridad.

Par simétrico frente a par asimétrico

- Par simétrico: La resistencia a la apertura y al cierre es la misma, adecuada para la mayoría de las pantallas.

- Par asimétrico: Los pares de apertura y cierre son diferentes (por ejemplo, "fácil de levantar, difícil de cerrar"). Este diseño puede evitar eficazmente que las cubiertas superiores de las incubadoras de laboratorio o los analizadores pesados se "cierren de golpe" de forma inesperada, lo que mejora enormemente la seguridad del operario.

Amplitud de movimiento y limitaciones espaciales

Seleccione el ángulo de movimiento adecuado (por ejemplo, 90°, 180°, 360°) y el estilo de montaje (por ejemplo, montaje en superficie, montaje oculto) en función de las necesidades de la aplicación. Las bisagras compactas pueden proporcionar un alto par en espacios limitados, pero hay que asegurarse de que la estructura de la zona de montaje sea lo suficientemente resistente.

Para equipos de gran valor, considere la posibilidad de seleccionar bisagras con protección contra sobrecarga (función de embrague). Cuando el aparato se ve sometido a una fuerza externa grande e inesperada, el embrague permite el deslizamiento interno, absorbiendo el impacto y protegiendo de daños la costosa pantalla o el cuerpo principal del aparato.

Tercera parte: Marco de selección (II) - Ciencia de los materiales y adaptabilidad medioambiental

En entornos médicos y de laboratorio, la elección del material determina la fiabilidad de la bisagra.

Materiales del cuerpo: Acero inoxidable, aluminio, aleaciones de zinc y plásticos técnicos

La selección del material requiere un equilibrio entre solidez, resistencia a la corrosión y coste. (Más información sobre cómo influye el medio ambiente en la elección de materiales)

- Acero inoxidable de grado médico (304, 316): Es el estándar de oro para aplicaciones médicas. Tiene una resistencia a la corrosión sin igual (puede soportar desinfectantes químicos), una gran solidez y es fácil de limpiar. El acero inoxidable 316 ofrece una resistencia aún mayor a los cloruros gracias a su molibdeno contenido.

- Plásticos y compuestos de ingeniería: Entre sus ventajas figuran su ligereza (adecuada para dispositivos portátiles), su rentabilidad y su compatibilidad electromagnética (CEM). Sin embargo, hay que tener cuidado con Creep-la deformación lenta de un material bajo carga continua, que puede provocar una pérdida de precarga en el núcleo de fricción, causando así un decaimiento permanente del par.

- Aleaciones de zinc/aleaciones de aluminio: Proporcionan una buena relación resistencia-peso y se moldean fácilmente en formas complejas mediante fundición a presión.

| Tipo de material | Resistencia a la corrosión/productos químicos | Fuerza | Relación de peso | Limpiabilidad/esterilizabilidad | Resistencia a la fluencia a largo plazo |

|---|---|---|---|---|---|

| Acero inoxidable de grado médico (316) | Excelente | Excelente | Bien | Excelente | Excelente |

| Aleación de aluminio (6061) | Bueno (requiere anodizado) | Excelente | Bien | Excelente | Excelente |

| Aleación de zinc (Zamak 3) | Regular (requiere chapado) | Feria | Feria | Excelente | Excelente |

| Plástico técnico (PEEK) | Excelente | Bien | Excelente | Bien | Bien |

| Plásticos técnicos (PC) | Feria | Bien | Bien | Pobre | Pobre |

El núcleo de fricción: El secreto de la grasa

El par constante de las bisagras de control de posición de alta gama procede principalmente de la resistencia viscosa entre los componentes internos de precisión y una capa de grasa amortiguadora de alta tecnología. La elección de la grasa es fundamental para determinar el rendimiento, el tacto y la vida útil.

- Grado médico y seguridad: Las aplicaciones médicas deben utilizar productos no tóxicos, inodoros y de calidad médica (por ejemplo, NSF H1 grasa certificada).

- Rendimiento: Debe tener un sangrado de aceite extremadamente bajo (para evitar que la grasa se filtre y contamine el equipo) y una amplia estabilidad térmica (para garantizar un par constante en diferentes entornos).

- Compatibilidad: Se trata de una trampa de diseño común. Es esencial asegurarse de que la grasa es totalmente compatible con los plásticos utilizados. Muchas grasas a base de petróleo pueden hacer que plásticos como el PC y el ABS se vuelvan quebradizos y se agrieten, provocando fallos estructurales.

Tratamiento de superficies y tolerancia de limpieza

Todos los materiales expuestos y los tratamientos superficiales de la bisagra deben poder resistir la limpieza repetida con desinfectantes fuertes (como alcoholes o peróxido de hidrógeno). Los revestimientos antimicrobianos pueden ser una característica de valor añadido para ayudar a inhibir el crecimiento microbiano. Para aplicaciones de sala limpia, la bisagra no debe generar contaminación por partículas durante el movimiento.

Cuarta parte: Marco de selección (III) - Cumplimiento y certificación reglamentaria

En el caso de los productos sanitarios, el cumplimiento de la normativa es una condición indispensable para acceder al mercado.

IEC 60601-1: Seguridad mecánica y estabilidad

IEC 60601-1 es la norma mundialmente reconocida para la seguridad básica y el rendimiento esencial de los equipos electromédicos. El rendimiento de las bisagras está directamente relacionado con que el dispositivo final pueda superar esta certificación.

- Prueba de inclinación y estabilidad: La norma exige que los equipos no vuelquen en un plano inclinado de 10°. La bisagra debe proporcionar un par de sujeción estático suficiente para evitar que las piezas ajustables (como los monitores) oscilen por sí solas durante la inclinación, lo que podría modificar el centro de gravedad del equipo y provocar inestabilidad.

- Riesgos mecánicos: El diseño de las bisagras debe evitar la creación de "puntos de pellizco" que puedan causar lesiones por aplastamiento a operadores o pacientes.

Certificación del sistema de calidad del proveedor

ISO 13485 vs. ISO 9001: ISO 9001 es una norma general de gestión de la calidad. En cambio, la ISO 13485 es una norma específica para el sector de los productos sanitarios, que se centra en la seguridad del paciente y el cumplimiento de la normativa. La ISO 13485 hace especial hincapié en la gestión de riesgos, la validación de procesos, la trazabilidad y la documentación exhaustiva.

Elegir un proveedor de bisagras certificado según la norma ISO 13485 significa que sus capacidades de control de calidad y evaluación de riesgos pueden integrarse perfectamente con el sistema del fabricante de productos sanitarios, lo que reduce significativamente los riesgos de la cadena de suministro y los costes de cumplimiento.

| Dimensión de evaluación | ISO 9001:2015 | ISO 13485:2016 |

|---|---|---|

| Foco principal | Satisfacción del cliente, mejora continua | Seguridad del paciente, cumplimiento de la normativa |

| Gestión de riesgos | Pensamiento basado en el riesgo a nivel organizativo | Gestión sistemática de riesgos a lo largo del ciclo de vida del producto |

| Documentación y trazabilidad | Documentos y registros controlados | Control de la documentación y trazabilidad extremadamente estrictos |

| Alineación normativa | De uso general | Exigencia explícita de cumplir los requisitos reglamentarios aplicables |

RoHS & REACH

Se trata de normativas obligatorias de la UE que restringen la presencia de determinadas sustancias peligrosas (como plomo o mercurio) en los productos. Los proveedores de bisagras deben poder facilitar declaraciones completas sobre la composición de los materiales para garantizar la conformidad global del producto sanitario final.

Quinta parte: Casos prácticos de aplicación (Puesta en práctica de la teoría)

Casos de aplicación de las bisagras con control de posición en equipos médicos y de laboratorio

Monitores de pacientes y pantallas de diagnóstico

- Foco de selección: Elevada vida útil (por ejemplo, >50.000 ciclos) y bajo decaimiento del par; tacto suave (pequeña diferencia entre par estático/dinámico); gestión del cableado (por ejemplo, diseño de eje hueco).

Barras y microscopios quirúrgicos

- Foco de selección: Los requisitos de precisión más extremos. Cero holgura y una recuperación elástica extremadamente baja son las principales prioridades para garantizar una estabilidad posicional absoluta durante los procedimientos quirúrgicos. A menudo requiere soluciones personalizadas.

Tapas para incubadoras y analizadores de laboratorio

- Foco de selección: La seguridad es primordial para evitar que las tapas pesadas lesionen a los operarios. Las bisagras de torsión asimétrica (apertura fácil, cierre lento) o de contrapeso/asistencia a la elevación (para lograr una sensación de "gravedad cero") son opciones ideales.

Ultrasonidos portátiles y estaciones de trabajo móviles (COW)

- Foco de selección: Ligereza (priorizando plásticos técnicos o aleaciones de aluminio) y gran fuerza de sujeción para resistir golpes y vibraciones durante el transporte, garantizando la estabilidad de la posición de la pantalla.

Sexta parte: Elegir un socio: Estándar frente a personalización

Productos estándar frente a personalización

- Productos estándar ofrecen bajo coste y cortos plazos de entrega, pero sus especificaciones fijas pueden dar lugar a compromisos en el diseño (es decir, "exceso de ingeniería" o "rendimiento insuficiente").

- Personalización debe iniciarse cuando los productos estándar no pueden satisfacer la curva de par exclusiva de una aplicación, las limitaciones de espacio o los requisitos de material.

- A la hora de elegir un socio de personalización, es fundamental evaluar sus capacidades de ingeniería. Un buen socio debe tener capacidad de diseño y simulación (CAE/FEA), creación rápida de prototipos, laboratorios de pruebas internos (ciclo de vida, pruebas medioambientales) y un sistema de calidad de grado médico (ISO 13485).

La advertencia: Peligros a largo plazo de las bisagras de bajo coste

En el campo de los dispositivos médicos, utilizar bisagras baratas es un "ahorro" de alto riesgo. Las decisiones deben basarse en "Coste total de propiedad" (TCO)no sólo el precio de compra inicial.

El coste de un fallo prematuro de una bisagra de bajo coste -que se traduce en fallos sobre el terreno y costes de reparación, costes de retirada del producto, daños a la reputación de la marca e incluso posibles responsabilidades legales- supera con creces los pocos dólares ahorrados inicialmente. Invertir en una bisagra de alta fiabilidad bien diseñada y validada es una sabia decisión para mitigar los riesgos del ciclo de vida del producto desde su origen.

Conclusión

En los equipos médicos y de laboratorio modernos, la bisagra de control de posición es un componente de ingeniería fundamental que influye en la precisión del equipo, la fiabilidad operativa, la seguridad del usuario e incluso el valor de la marca.

Seleccionar bisagras con éxito es un proceso de ingeniería sistemático que exige a los diseñadores ir más allá de un único parámetro de torsión y realizar una evaluación exhaustiva: cuantificar la torsión mediante cálculos de ingeniería rigurosos; profundizar en la ciencia de los materiales para seleccionar los materiales y grasas adecuados para el entorno específico; y asegurarse de que el proveedor cumple estrictas certificaciones de conformidad (como la ISO 13485). En última instancia, seleccionar un socio técnico con profundas capacidades de ingeniería y conocimiento de las normativas del sector es la clave para reducir el coste total de propiedad y garantizar el éxito del producto.

PREGUNTAS FRECUENTES

P1: El par de torsión de mi bisagra ha disminuido tras un periodo de uso. ¿Por qué?

R: La causa suele ser la fluencia del material (especialmente en piezas de plástico, que provoca una pérdida de precarga) o la degradación de la grasa (envejecimiento, pérdida de aceite). Una bisagra bien diseñada y de alta fiabilidad controlará este deterioro en un rango predecible y mínimo mediante una selección avanzada del material y la grasa.

P2: ¿Cómo equilibrar costes y rendimiento?

R: La clave está en adoptar una perspectiva de "coste total de propiedad" (CTP). Una bisagra con un coste de compra inicial ligeramente superior, pero con una fiabilidad excelente, puede ahorrar mucho dinero a lo largo del ciclo de vida del producto al evitar costosas reparaciones sobre el terreno, sustituciones en garantía y daños a la reputación de la marca.

P3: ¿Sus bisagras cumplen la norma IEC 60601-1?

R: Esta es una pregunta que requiere una comprensión precisa. La norma IEC 60601-1 es una norma de certificación para el equipo médico eléctrico final (sistema), no para un componente individual. No obstante, un proveedor responsable diseñará, fabricará y probará sus bisagras para que soporten y ayuden a su dispositivo final a superar las pruebas de seguridad mecánica pertinentes de la norma IEC 60601-1 (por ejemplo, proporcionando la fuerza de sujeción suficiente para superar la prueba de estabilidad de inclinación de 10°).