Bisagras de acero al carbono frente a bisagras de acero inoxidable: Guía de selección de materiales y coste total de propiedad

Ingeniería

Bisagras pueden ser pequeñas, pero tienen un impacto enorme en el tiempo de actividad de la caja y en la experiencia del usuario: funcionamiento sin problemas, durabilidad a largo plazo y frecuencia de mantenimiento, especialmente en entornos exteriores, húmedos o salpicados de sal. Este documento presenta una clara Bisagras de acero al carbono frente a bisagras de acero inoxidable destacando las diferencias prácticas en cuanto a solidez, resistencia a la corrosión, tratamientos superficiales y coste total de propiedad (TCO). El análisis se basa en normas internacionales de ingeniería y se apoya en datos de pruebas de laboratorio para ayudar a ingenieros y compradores a optimizar sus selección de materiales para bisagras industriales.

Definición de materiales en entornos industriales

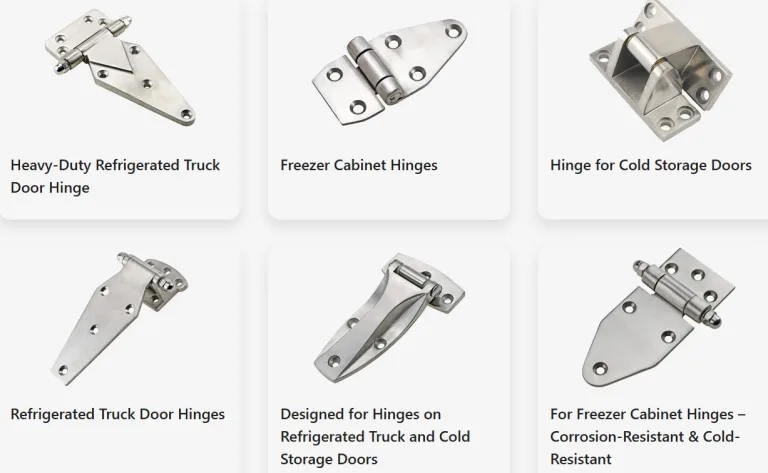

Las aplicaciones industriales de bisagras suelen estar sometidas a duras condiciones físicas y químicas. Las principales áreas de aplicación son:

- Maquinaria pesada: Requiere tolerancia a cargas elevadas y vibraciones.

- Armarios de exterior: Expuestos a la radiación UV, la lluvia y las fluctuaciones de temperatura.

- HVAC (calefacción, ventilación y aire acondicionado): Sujeto a entornos de alta humedad a largo plazo.

Los ingenieros deben priorizar la evaluación de las siguientes métricas físicas básicas durante la selección:

- Límite elástico: Es la tensión máxima antes de que se produzca una deformación permanente.

- Resistencia a la tracción: La carga máxima que puede soportar el material antes de fracturarse.

- Clase de resistencia a la corrosión: La capacidad de resistencia a la oxidación se deriva de las pruebas ambientales estándar.

Impacto en el coste total de propiedad

Una selección incorrecta del material provoca fallos irreversibles en el hardware. Esto aumenta significativamente el coste total de propiedad (TCO) del equipo. Los principales modos de fallo son:

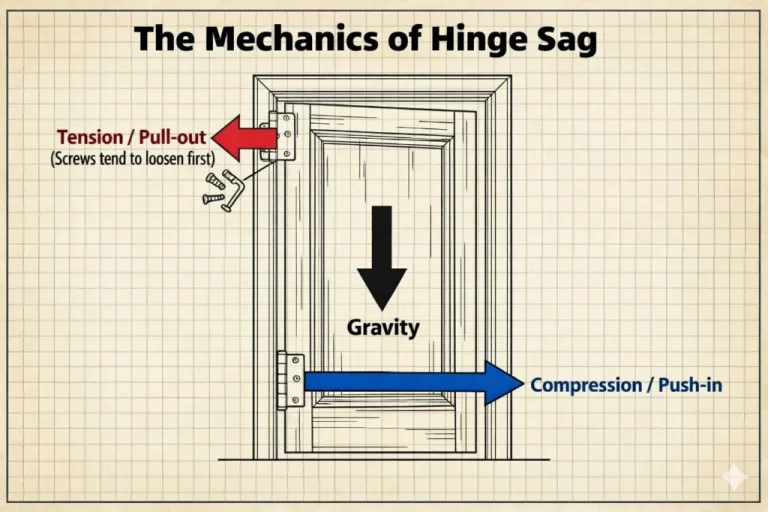

- Fractura estructural: Provoca el desprendimiento de la puerta, desencadenando accidentes de seguridad.

- Embargo por corrosión: Impide el acceso a los equipos, lo que aumenta las horas de trabajo de mantenimiento.

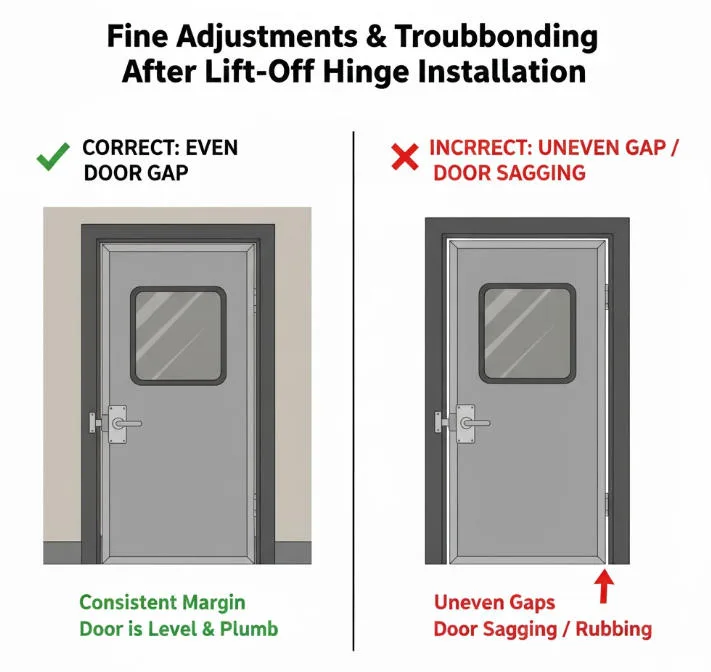

- Fallo del sello: La corrosión de las bisagras compromete la compresión de la puerta, lo que provoca el incumplimiento de los índices de protección (por ejemplo, IP65).

Características técnicas de las bisagras de acero al carbono

El acero al carbono (normalmente acero de bajo contenido en carbono, como Q235 o AISI 1020) es la opción de material más básica para las bisagras industriales. Sus propiedades mecánicas se consiguen mediante la aleación de hierro y carbono.

Propiedades físicas básicas del acero al carbono

Resistencia mecánica y capacidad de carga

El acero al carbono presenta una excelente resistencia estructural. Según ASTM A1008 (Norma para chapas de acero laminadas en frío) o ASTM A36 (Norma para acero estructural)El acero al carbono de calidad industrial posee las siguientes propiedades mecánicas típicas:

- Límite elástico: Aproximadamente de 250 MPa a 350 MPa.

- Resistencia a la tracción: Aproximadamente de 400 MPa a 550 MPa.

- Módulo elástico: Aproximadamente 200 GPa.

En aplicaciones de alta carga, las bisagras de acero al carbono pueden soportar importantes cargas radiales y axiales. Sus características de dureza garantizan un rendimiento estable en aplicaciones de puertas de armarios pesados (peso de una puerta > 50 kg). En comparación con las aleaciones de aluminio del mismo volumen, el acero al carbono es menos propenso a la fractura por fatiga.

Soldabilidad y mecanizabilidad

El acero con bajo contenido en carbono posee una excelente soldabilidad. Un contenido de carbono inferior a 0,25% garantiza que la zona de soldadura sea resistente a la fisuración. En la fabricación industrial, el acero al carbono es adecuado para las siguientes técnicas de procesamiento:

- Bisagras soldadas: Se puede soldar directamente al bastidor del armario sin taladrar agujeros.

- Recalcado y estampado en frío: Fácil de procesar en formas geométricas complejas con bajos índices de desgaste de la herramienta.

Gestión del riesgo de corrosión del acero al carbono

El acero al carbono sin tratar carece de resistencia a la corrosión de las bisagras. En ambientes atmosféricos normales, el hierro reacciona rápidamente con el oxígeno para formar óxido de hierro (óxido rojo).

Características de oxidación

- La capa de óxido del acero al carbono es suelta y porosa.

- La capa de óxido no puede impedir que el oxígeno siga penetrando en el sustrato.

- Una vez que comienza la corrosión, la sección transversal efectiva del material disminuye, lo que provoca una reducción de la capacidad de carga.

Protección necesaria de la superficie

Según DIN EN 1670 (Herrajes para la construcción - Requisitos de resistencia a la corrosión)El acero al carbono sin tratar se clasifica como Grado 0 (Sin resistencia a la corrosión definida). Para uso en entornos industriales, las bisagras de acero al carbono debe someterse a un tratamiento de superficie (como el cincado, el recubrimiento E o el recubrimiento en polvo).

- Entornos interiores: Debe conseguir DIN EN 1670 Grado 2 o superior.

- Entornos exteriores: Debe conseguir DIN EN 1670 Grado 4 o superior.

Ciencia de los materiales de las bisagras de acero inoxidable

El acero inoxidable no es un material único, sino un término general para una clase de aceros aleados resistentes a la corrosión. En el sector de la ferretería industrial, el acero inoxidable austenítico es el más utilizado. Sus características principales se derivan de su contenido en cromo (normalmente superior a 10,5%).

Grados austeníticos: Bisagras de acero inoxidable 304 vs 316

Los ingenieros deben elegir entre AISI 304 o AISI 316 grados en función de las condiciones específicas de funcionamiento.

Escenarios de aplicación para AISI 304

AISI 304 (correspondiente a la norma EN 1.4301) es el acero inoxidable "18/8" de uso general (contiene 18% de cromo y 8% de níquel).

- Características de rendimiento: Excelente resistencia a la corrosión en ambientes atmosféricos normales. Buena conformabilidad y soldabilidad.

- Limitaciones: Sensible a los iones cloruro. En ambientes marinos o de alta salinidad, es propenso a la corrosión por picaduras.

- Aplicaciones típicas: Armarios interiores, zonas sin contacto de equipos de procesamiento de alimentos, instalaciones exteriores en general.

Resistencia química y marina del AISI 316

AISI 316 (correspondiente a EN 1.4401) añade 2% a 3% Molibdeno (Mo) a la base 304.

- Mecanismo químico: El molibdeno aumenta significativamente la resistencia a los cloruros.

- Datos de rendimiento: En los ensayos de niebla salina, el tiempo de resistencia del 316 suele ser más del doble que el del 304.

- Aplicaciones típicas: Ingeniería offshore, plantas químicas, equipamiento médico, instalaciones al aire libre a menos de 5 km de la costa.

Mecanismo de autocuración

La resistencia a la corrosión del acero inoxidable no procede de un revestimiento, sino de un Película pasiva en su superficie.

- Principio de formación: El cromo reacciona con el oxígeno para generar una capa de óxido de cromo extremadamente fina (aprox. 1-5 nm) y densa.

- Autocuración: Cuando la superficie de la bisagra sufre arañazos mecánicos, el cromo expuesto del sustrato reacciona rápidamente con el oxígeno del aire para regenerar la película pasiva.

- Contraste con el acero al carbono: Una vez que se rompe el revestimiento de acero al carbono, el sustrato comienza a oxidarse de forma irreversible; el acero inoxidable posee capacidad de autorreparación química.

Análisis comparativo de las prestaciones básicas

Esta sección compara durabilidad de las bisagras de acero al carbono frente a las de acero inoxidable e indicadores clave de rendimiento basados en normas de ensayo de laboratorio.

Pruebas mecánicas de vida útil y durabilidad

Las pruebas de ciclo se realizan de acuerdo con ES 1935 (Herrajes para la construcción - Bisagras de un eje) o ANSI/BHMA A156.1.

- Acero al carbono Rendimiento:

- Mayor dureza, buena resistencia al desgaste.

- En condiciones de buena lubricación, puede soportar ciclos de alta frecuencia (> 200.000 ciclos).

- Acero inoxidable Rendimiento:

- La textura del material es relativamente más blanda y presenta pegajosidad.

- Punto de riesgo: Los pasadores de acero inoxidable y los casquillos del mismo material son propensos a Galling o soldadura en frío.

- Contramedida de ingeniería: Para las bisagras de acero inoxidable de alta frecuencia, se recomienda emparejarlas con casquillos de plástico de ingeniería (por ejemplo, POM) o cojinetes lubricados para aislar el contacto metálico.

Pruebas de resistencia a la corrosión en entornos extremos

Las pruebas de niebla salina neutra (NSS) se realizan de acuerdo con ASTM B117 o ISO 9227. A continuación se presentan los datos típicos de las pruebas (tiempo transcurrido hasta la aparición del óxido rojo):

| Tipo de material | Tratamiento de superficies | Horas de niebla salina | Entorno aplicable (ISO 9223) |

|---|---|---|---|

| Acero al carbono | Zincado (Azul/Blanco) | 24 - 96 horas | C1 - C2 (Interior/Seco) |

| Acero al carbono | Recubrimiento en polvo | 200 - 500 horas | C3 (exterior general) |

| Acero inoxidable (AISI 304) | Vibración/Electropulido | > 500 horas | C3 - C4 (Industrial/Húmedo) |

| Acero inoxidable (AISI 316) | Vibración/Electropulido | > 1000 horas | C5-M (Marina/Alta Corrosión) |

Resistencia a golpes y vibraciones

Las pruebas de choque se realizan de acuerdo con IEC 60068-2-27.

- Acero al carbono: Alto límite elástico, fuerte resistencia a la deformación. Sin embargo, a temperaturas extremadamente bajas (inferiores a -20 °C), algunos aceros con bajo contenido en carbono pueden presentar fragilidad en frío.

- Acero inoxidable austenítico: Posee excelentes Dureza. A temperaturas criogénicas, mantiene una alta resistencia al impacto y no es propenso a la fractura frágil.

Ingeniería de tratamiento de superficies

El propio material determina el techo de prestaciones, mientras que el tratamiento de la superficie determina la estabilidad de las prestaciones.

Sistemas de protección esenciales para el acero al carbono

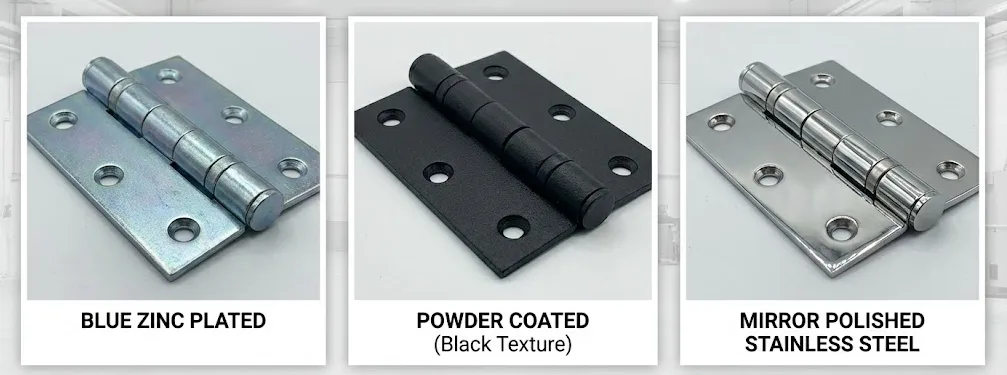

Cincado

Es el método de protección más económico para el acero al carbono.

- Parámetros del proceso: El espesor del chapado de las bisagras industriales debe controlarse en 8 - 12 micrómetros (µm).

- Pasivación: La pasivación (cromato azul-blanco o amarillo) debe realizarse después del cincado para sellar los microporos en la capa de cinc.

- Limitación: La capa de zinc actúa como ánodo de sacrificio. Una vez agotado el zinc, el sustrato se oxidará.

Recubrimiento electrolítico y en polvo

- E-recubrimiento: Proporciona una capa de imprimación uniforme con una resistencia a la corrosión superior a la del cincado. Adecuado para proteger cavidades internas de estructuras complejas.

- Recubrimiento en polvo: Proporciona un revestimiento de polímero más grueso (60 - 80 micrómetros). Se utiliza principalmente en exteriores y ofrece una excelente resistencia a los rayos UV para evitar la decoloración y el caleo.

Tratamiento de superficies de acero inoxidable

Aunque el acero inoxidable tiene una capa pasiva inherente, un tratamiento adecuado puede mejorar aún más su rendimiento.

Rectificado por vibración y pulido espejo

- Principio físico: Cuanto más lisa sea la superficie, más difícil será que se adhieran los medios corrosivos (agua, sal, polvo).

- Pulido espejo: Reduce la rugosidad superficial (Ra) por debajo de 0,05 µm, mejorando significativamente la resistencia a la corrosión en entornos marinos.

Electropulido

Se trata de un proceso electroquímico utilizado para eliminar los picos microscópicos de la superficie.

- Ventaja: Disuelve preferentemente los iones de hierro de la superficie, enriqueciendo el contenido de cromo.

- Aplicación: Preferido para las industrias médica y alimentaria. Este proceso no solo evita la corrosión, sino que también inhibe el crecimiento bacteriano y facilita la limpieza.

Matriz de decisión para la selección

Los ingenieros deben formular la solución final de material basándose en las calificaciones de IP y el presupuesto de costes.

Recomendación de materiales basada en la clasificación IP

- IP40 - IP54 (interior/seco/protegido contra el polvo):

- Material recomendado: Acero al carbono (cincado o recubierto de polvo).

- Razón: No hay intrusión de agua líquida en el entorno; el acero al carbono ofrece alta resistencia y bajo coste.

- IP65 - IP66 (exterior/protegido contra chorros de agua):

- Material recomendado: Acero inoxidable AISI 304 o acero al carbono recubierto de polvo de alta calidad.

- Razón: Debe resistir el lavado por lluvia y la condensación. Según IEC 60529La estanqueidad es fundamental; el acero inoxidable evita los fallos de estanqueidad causados por el óxido.

- NEMA 4X (alta corrosión/lavado):

- Material recomendado: Acero inoxidable AISI 316.

- Razón: NEMA 250 Tipo 4X exige explícitamente que las carcasas y los accesorios de los equipos sean resistentes a la corrosión. En entornos químicos o de lavado de plantas alimentarias, el 316 es la única opción conforme.

Análisis coste-beneficio

- Coste de adquisición inicial (CAPEX): Las bisagras de acero al carbono cuestan aproximadamente entre 20% y 40% de las bisagras de acero inoxidable.

- Coste de mantenimiento a largo plazo (OPEX):

- El acero al carbono requiere inspecciones periódicas, repintado o sustitución en entornos difíciles, lo que conlleva elevados costes de mano de obra y tiempos de inactividad.

- El acero inoxidable suele alcanzar el estatus "Fit and Forget", con unos costes de mantenimiento del ciclo de vida cercanos a cero.

Conclusión: Sobre esta base Comparación del coste total de propiedad de las bisagrasEn el caso de los equipos para exteriores o entornos difíciles con una vida útil prevista superior a 5 años, el acero inoxidable ofrece el coste total de propiedad más bajo a pesar de su mayor coste inicial. Para entornos interiores controlados, el acero al carbono es una opción de ingeniería muy rentable.

PREGUNTAS FRECUENTES

Las bisagras de acero al carbono pueden utilizarse en exteriores. ¿Cuándo es aceptable?

Es aceptable cuando el entorno no es muy corrosivo y el diseño puede mantener de forma fiable la integridad del revestimiento. En la práctica, "aceptable" suele requerir un revestimiento en polvo de alta calidad (la cobertura de los bordes es importante), daños de instalación controlados y un plan de mantenimiento. Si se requiere una larga vida útil con un acceso limitado para el mantenimiento, el acero inoxidable suele reducir el riesgo.

¿Por qué la corrosión de las bisagras puede afectar a la estanqueidad IP65?

Los productos de corrosión pueden modificar la geometría de las bisagras y aumentar la fricción, lo que puede comprometer la compresión y la alineación de la puerta. Una vez que la línea de sellado pierde la compresión estable, la caja puede dejar de mantener los índices de protección (por ejemplo, IP65).

304 frente a 316: ¿cuál es la norma más sencilla?

Utilice 304 para la exposición atmosférica estándar y entornos exteriores generales. Utilice 316 para condiciones con presencia de cloruros (aire marino, zonas costeras, niebla salina, determinados productos químicos), en las que el riesgo de picaduras se convierte en un factor primordial.

¿Qué es el "gripado" y cómo evitarlo en las bisagras de acero inoxidable?

El gripado es un desgaste adhesivo que puede provocar una "soldadura en frío" entre superficies inoxidables similares. Las contramedidas habituales incluyen utilizar materiales distintos en la interfaz (por ejemplo, casquillos de POM), añadir cojinetes lubricados y garantizar una lubricación y un acabado superficial adecuados.

¿Es suficiente el cincado para las bisagras de acero al carbono?

El zincado es rentable y de uso común, pero es sacrificatorio; una vez agotado el zinc, el sustrato se oxidará. Para entornos más agresivos, el revestimiento electrolítico y el revestimiento en polvo pueden proporcionar una protección más estable, especialmente para geometrías complejas y exposición a los rayos UV en exteriores.

¿Qué debo pedir a los proveedores?

Solicite datos sobre el grosor del revestimiento (por ejemplo, zinc 8-12 µm; polvo 60-80 µm como referencia), notas sobre el proceso de tratamiento de superficies e informes de ensayos de corrosión según las normas pertinentes (por ejemplo, ASTM B117 / ISO 9227), idealmente sobre la misma geometría y acabado de bisagra que va a comprar.