Impresoras y copiadoras comerciales: Soluciones de bisagras de torsión para uso de alta frecuencia

Las copiadoras comerciales, las impresoras multifunción (MFP) y los alimentadores automáticos de documentos (ADF) son dispositivos de alta intensidad. Las tapas de la cubierta y del alimentador de documentos pueden abrirse y cerrarse cientos de veces al día, lo que somete a la bisagra dinamométrica integrada a un esfuerzo inmenso. A medida que aumenta la integración, el peso de estas tapas sigue aumentando, por lo que la selección de una solución de bisagra de alto rendimiento es esencial para mantener la integridad estructural y la seguridad operativa.

Si la solución de soporte está mal seleccionada, surgen varios problemas: dificultad de manejo con una sola mano, portazo/impacto de la tapa, reducción de la vida útil de los componentes ópticos y fallo del cableado interno inducido por fatiga.

Esta página proporciona una explicación sistemática "lista para ingeniería" de por qué las bisagras de torsión (bisagras de fricción) son la selección principal para mecanismos de apertura de alta frecuencia en equipos de ofimática, junto con cálculos, protocolos de prueba y listas de comprobación para revisiones de diseño y coordinación de proveedores.

Nota transitoria (añadida)

Para que el debate siga basándose en la ingeniería y sea directamente aplicable a la selección y validación, esta página pasa de los requisitos de alto nivel a puntos de referencia de rendimiento medibles, comparaciones de compensaciones y protocolos de verificación, de modo que la selección de bisagras de torsión pueda tratarse como una decisión de diseño cuantificada en lugar de una elección puramente experimental.

Justificación de la decisión: ¿Por qué bisagras de torsión para equipos OA?

En escenarios comerciales, una solución de soporte debe hacer algo más que "mantener la tapa". Debe cumplir los siguientes objetivos de ingeniería:

- Seguridad: Protección antigolpes para evitar lesiones y autolesiones.2

- Fiabilidad: Decaimiento de par controlable bajo uso de alta frecuencia.

- Montaje: Montaje modular para reducir el tiempo de calibración.

- Eficiencia espacial: Sin interferencias con los recorridos del papel, las transmisiones, los recorridos ópticos o la refrigeración.

- Experiencia del usuario: Control con una sola mano con un tacto consistente, evitando aceleraciones bruscas.

El valor de una bisagra de torsión reside en su capacidad para abarcar el apoyo, la amortiguación, la suspensión y el cierre suave en un único componente estructural.

Parámetros del sector

Los siguientes datos se utilizan para la selección preliminar y el establecimiento de objetivos. Los valores específicos deben verificarse en función de la geometría de la tapa, el desplazamiento del centro de gravedad (CG), las tolerancias de montaje y los requisitos ergonómicos.

Frecuencia de ciclo y objetivos de vida útil

- Tapas de copiadoras comerciales: Objetivo de diseño típico de más de 100.000 ciclos.

- Tapas ADF: Objetivo de diseño típico de 150.000-200.000 ciclos.

- Escenarios de alta carga: 200.000 ciclos es el límite superior recomendado para la validación.

Nota: Los objetivos de vida útil no sólo se refieren a la integridad estructural, sino también a la retención de par y la capacidad de vuelo estacionario.

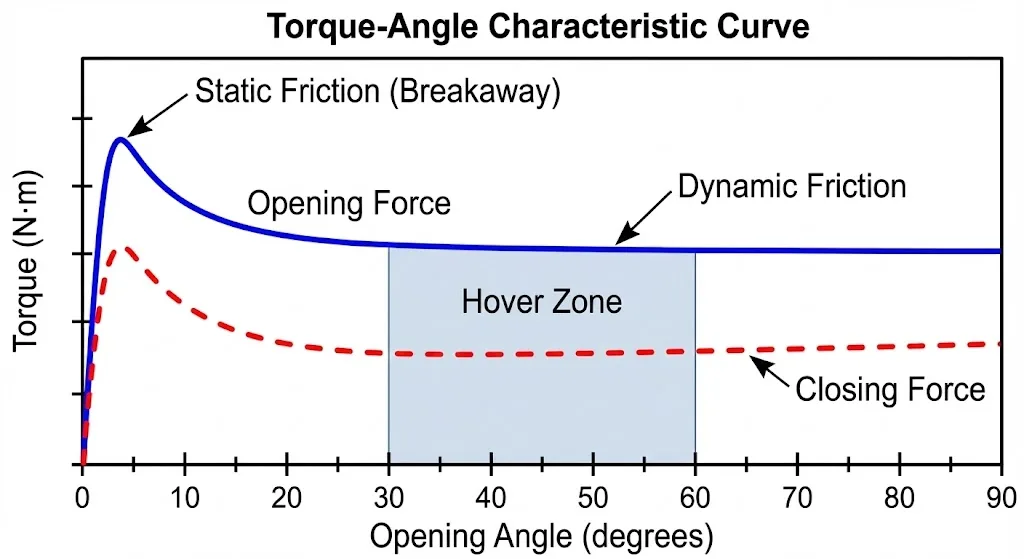

Estabilidad del par (fluctuación del par)

- Objetivo de ingeniería estándar: fluctuación de par total controlada dentro de ±15%.

- Proyectos de alta coherencia: Pueden fijarse objetivos más estrictos, aunque los costes suelen aumentar.

Decaimiento del par (retención tras la vida útil)

- Después de 100k Ciclos: Por lo general, se puede conseguir un decaimiento entre 10% y 20%.

- Después de 200k Ciclos: La bisagra debe seguir manteniendo un posicionamiento infinito sin deslizamientos evidentes.

Adaptabilidad medioambiental

- Entorno de oficina típico: 10 a 40°C.

- Validación de ingeniería: Rango recomendado de -20°C a 80°C para tener en cuenta condiciones extremas y riesgos de transporte/almacenamiento.

Las estructuras de torsión por fricción suelen ser menos sensibles a la temperatura que los resortes de gas, pero aun así requieren ensayos.

Comparación de patrones de diseño: Ventajas e inconvenientes

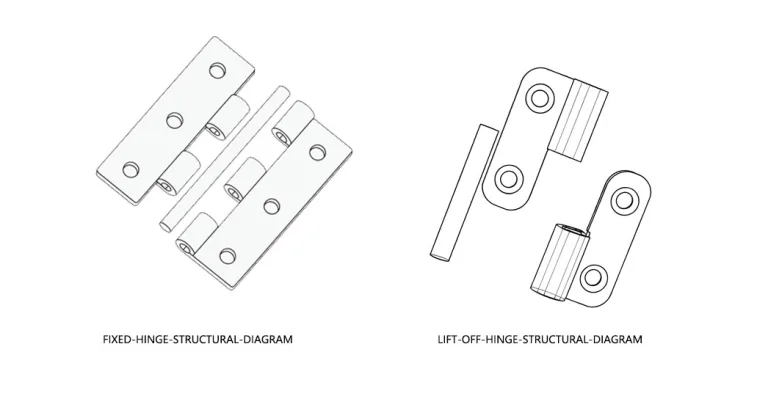

Bisagras de torsión (recomendadas para: alta frecuencia + vuelo estacionario + espacio limitado)

Ventajas: Fuerte posicionamiento infinito; par altamente controlable; estructura compacta; menor número de piezas; sensación táctil consistente.

Riesgos: Una selección insuficiente conduce al deslizamiento; una selección excesiva dificulta el funcionamiento o aumenta los riesgos de aflojamiento del tornillo; requiere la validación de la vida útil para el desgaste por fricción.

Resortes de gas (Adecuado para: viajes grandes, tapas ultrapesadas)

Ventajas: Gran capacidad de carga; proporciona asistencia a la elevación.

Problemas comunes: La fuerza de apoyo se ve afectada por la temperatura; las fugas de aceite pueden contaminar los recorridos del papel; requiere espacio para los puntos de montaje; alta frecuencia de mantenimiento y sustitución en campo.

Muelles de torsión + amortiguadores (Adecuado para: sensibles a los costes con espacio adecuado)

Ventajas: Menor coste potencial de los componentes.

Problemas comunes: Alta complejidad (muchas piezas); riesgo de fatiga del muelle de torsión; tacto incoherente; escasa fiabilidad en toda la cadena de suministro.

Métricas de selección de ingeniería

Estos parámetros deben definirse claramente en el documento de requisitos de diseño (DRD/PRD) o en las especificaciones estructurales y utilizarse para las auditorías y la aceptación de los proveedores.

Par nominal

Debes definirlo:

- Rango objetivo de par de salida por bisagra.

- Desviación total del par de desplazamiento.

- Sentido del par (unidireccional o bidireccional).

- Curvas de par segmentadas (si determinados ángulos requieren un par mayor).

Adaptación estática y dinámica

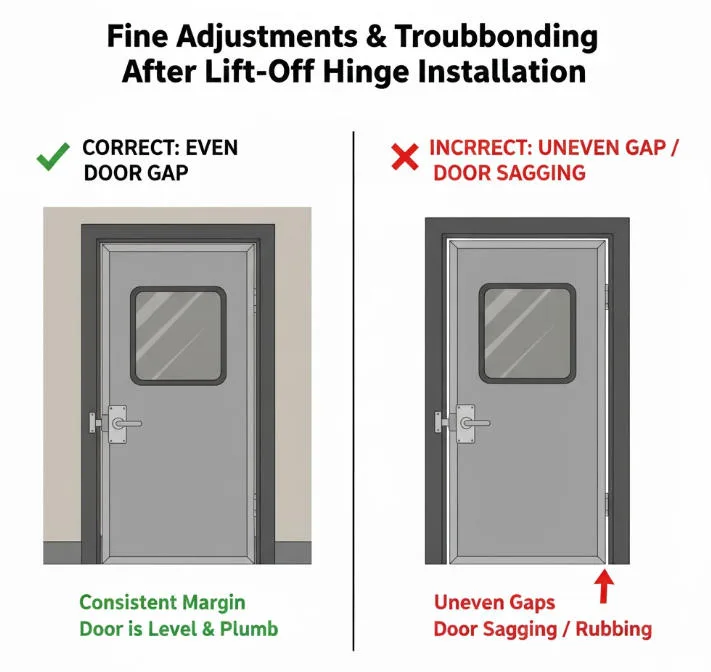

La experiencia en ingeniería demuestra que el deslizamiento suele deberse a una amortiguación dinámica insuficiente que provoca una aceleración repentina, y no a un par estático bajo.

Verificación: Comprobación del deslizamiento en ángulos críticos (por ejemplo, 20°, 45°, 70°); comprobación de la "adherencia" o saltos repentinos durante el manejo con una mano; control de los picos de impacto en la posición de cierre.

Retención del par y variación

- Par inicial (T0) frente a par tras la vida útil (Tn).

- Cálculo de la tasa de decaimiento: (T0 - Tn) / T0.

- Objetivo de aceptación: Por ejemplo, decaimiento ≤20% después de 100.000 ciclos.

Materiales y fabricación

- Cuerpo de la bisagra: Acero inoxidable, aleación de zinc, pulvimetalurgia.

- Componentes de fricción: La disminución del par en las bisagras de fricción está ligada fundamentalmente a los mecanismos de desgaste tribológico y a la deriva del coeficiente de fricción; véase Manual ASM, volumen 18 para la taxonomía de los mecanismos de desgaste y los métodos de control de ingeniería.

- Lubricación: Película seca o microlubricación (debe evaluar los riesgos de contaminación).

Enfoque clave: Desviación del par en función de la temperatura; partículas de desgaste que contaminan la óptica; resistencia a la corrosión y a la niebla salina.

Ejemplo práctico: Estimación rápida del par

Fórmula básica de estimación

Aplicable en los casos en que el centro de gravedad (CG) está cerca del centro geométrico. El par necesario por bisagra se calcula como:

T (Newton-metros) = L (metros) × W (kilogramos) × 9,8 / 2

- L: Distancia horizontal del pivote al CG de la tapa (metros).

- W: Peso total de la tapa (kilogramos).

- 9.8: Aceleración debida a la gravedad.5

- /2: Dividir entre dos bisagras (ajustar para diseños de una sola bisagra o asimétricos).

Caso de cálculo

- Peso de la tapa (A): 3,2 kg

- Distancia al CG (L): 0,18 m

- Bisagras dobles

Cálculo:

T = 0,18 × 3,2 × 9,8 / 2 = 1,41 N-m (por bisagra)

Correcciones críticas de ingeniería

La fórmula básica es sólo para el cribado. Los proyectos del mundo real deben tener en cuenta:

- Desplazamiento del CG: Los mecanismos ADF y los refuerzos metálicos suelen desplazar el CG del centro geométrico.

- Dependencia del ángulo: La proyección del CG cambia significativamente en ángulos grandes para algunos párpados.

- Fuerza operativa máxima: Define el límite superior para el esfuerzo del usuario; sobreespecificar la fuerza de accionamiento arruina la UX.

- Tolerancias de montaje: Las diferencias de par entre las bisagras izquierda y derecha pueden provocar tensiones de torsión y ruido.

- Rodaje por fricción: El par puede ser ligeramente superior al principio y disminuir tras el rodaje.

Buenas prácticas

- Especifique "ángulos de giro" en las especificaciones: No se limite a indicar el par en N-m. Defina rangos de ángulos críticos (p. ej., 20°-85°) para el vuelo estacionario y garantice un cierre suave dentro del último rango de 10°.

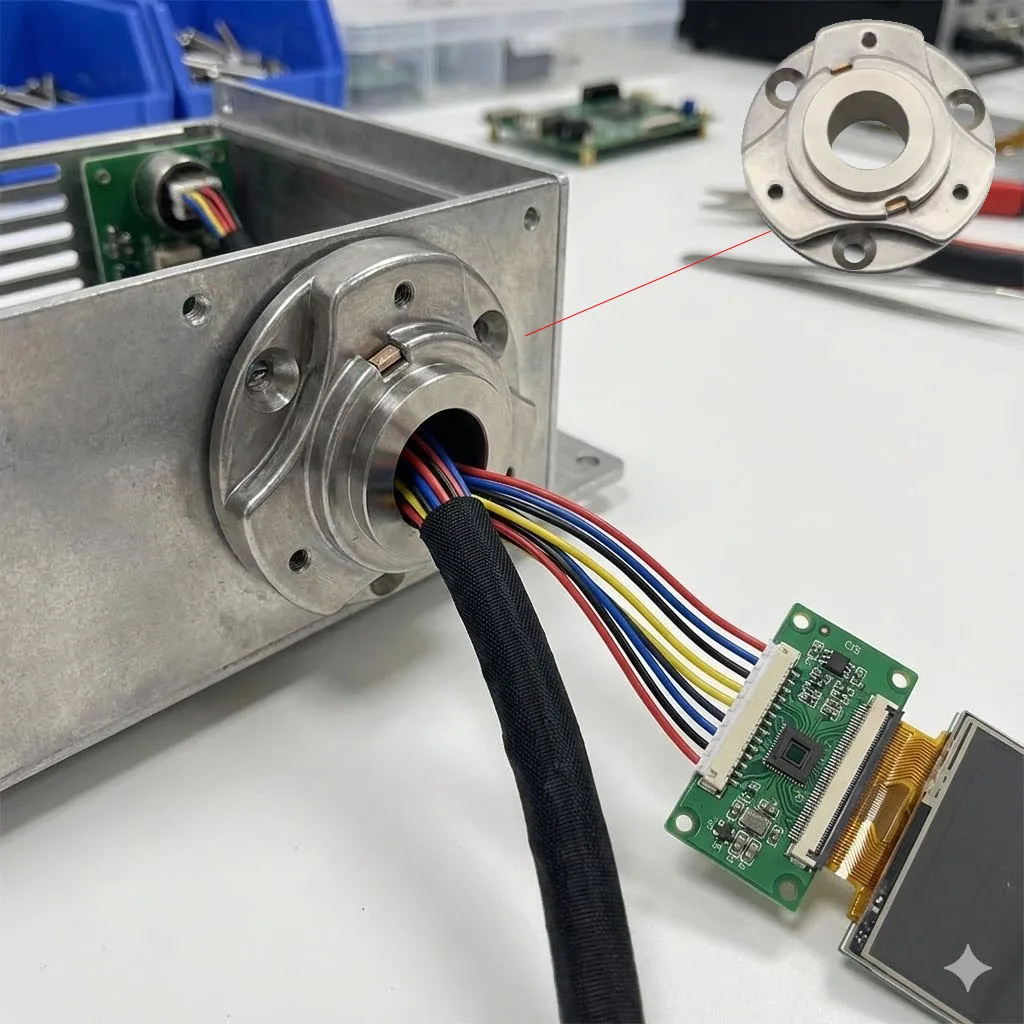

- Dar prioridad a Bisagras huecas para el cableado: Si la tapa contiene sensores CIS, sensores ADF o paneles táctiles, utilice bisagras huecas para evitar el doblado de cables externos, fallos por fatiga y para reducir el tiempo de montaje.

- Evalúe mediante el coste total de propiedad (TCO): Las bisagras de torsión pueden tener un coste unitario más elevado, pero reducen las sustituciones de resortes de gas, las reparaciones de resortes de torsión, las quejas por ruido y la rotura de cristales por impacto.

- Trate el "control de la contaminación" como un requisito óptico: Evaluar la generación de polvo, la evaporación del lubricante y la migración a altas temperaturas para proteger el cristal y las lentes.

Fiabilidad y normas de cumplimiento

Estrés ambiental y mecánico

- IEC 60068 Series: Pruebas ambientales (temperatura, humedad, vibración, choque).

- ISO 16750: Metodologías para entornos de alto estrés.

Corrosión y tratamiento de superficies

- ISO 9227: Pruebas de niebla salina (críticas para el transporte y los entornos costeros).

Seguridad y evaluación de riesgos

- ISO 12100: Seguridad de las máquinas (Evaluación de los riesgos de los puntos antigolpes/pellizcos).

- IEC 62368-1: Seguridad de los equipos TIC (Marco normativo para el cumplimiento de la seguridad).

Elementos del DVP&R (Plan e Informe de Verificación del Diseño)

- Ciclo de vida: 100k / 200k aperturas.

- Retención del par: Validación post-vida Tn/T0.

- Ciclos de temperatura: de -20°C a 80°C.

- Rociado de humedad/sal: Controles de deriva y corrosión.

- Validación del cableado: Vida de flexión del cable de la bisagra hueca y desgaste del aislamiento.

Análisis Modal de Fallos y Efectos (Tabla FMEA)

| Modo de fallo | Posible causa | Efecto | Prevención/Control | Método de detección |

|---|---|---|---|---|

| Disminución rápida del par | Desgaste, desajuste de materiales, migración de lubricantes | La tapa no se cierne, riesgo de deslizamiento | Materiales resistentes al desgaste; objetivos de deterioro definidos | Medición de la curva de par; repetición de la prueba tras el ciclo |

| Torsión excesiva | Selección excesiva, montaje demasiado hermético | Gran esfuerzo; tornillos sueltos; tensión en la carcasa | Ajuste de la fuerza máxima de funcionamiento; especificaciones de montaje | Prueba del dinamómetro; muestreo del conjunto |

| Inconsistencia L/R | Variación de lote, desviación de montaje | Tapa inclinada, ruido, desgaste acelerado | Control de la coherencia de los proveedores; muestreo IQC | Comparación del par L/R; comprobación de la trayectoria |

| Ruido (chirridos) | Superficies de fricción rugosas, partículas, lubricación deficiente | Quejas de los usuarios; caída de la imagen de marca | Especificaciones de material/acabado; control de limpieza | Inspección NVH; comprobación del sonido tras la vida útil |

| Fractura de bisagra | Resistencia insuficiente, fatiga, impacto por caída | La tapa se desprende; peligro para la seguridad | Margen de resistencia; validación de impacto; antiaflojamiento | Análisis de elementos finitos; pruebas de caída/choque |

| Impacto de la tapa | Baja amortiguación dinámica; curva de par pobre | Impacto contra el cristal; desalineación óptica | Añadir amortiguación de fin de recorrido; optimizar la curva | Velocidad de cierre; medición de la aceleración |

| Desgaste/rotura del cable | Radio de curvatura insuficiente, fricción, mala fijación | Fallo del sensor; fallos intermitentes | Definir radio de curvatura mínimo; manguitos de protección | Prueba de vida del cableado; comprobación del aislamiento tras el ciclo |

| Corrosión/Pegado | Chapado deficiente, niebla salina, humedad | Par de apriete anormal, atascos, vida útil corta | Especificaciones de chapado; mejora de materiales; niebla salina | Prueba ISO 9227; comprobación del par después de la pulverización |

Lista de comprobación para la revisión de la contratación y el diseño

Requisitos mecánicos y ergonómicos

- Peso de la tapa (W) y posición del CG (L) confirmados.

- Rango de ángulo de planeo del objetivo definido (por ejemplo, 20°-85°).

- Umbral deslizante (ángulo/tiempo) para posicionamiento infinito definido.

- Se define la fuerza de accionamiento máxima permitida (con una mano).

- Definición de los límites de impacto y ruido del cierre.

Parámetros de par y consistencia

- Rango de par objetivo por bisagra definido.

- Objetivo de fluctuación del par total (por ejemplo, ±15%) definido.

- Objetivo de desintegración tras la vida útil (por ejemplo, ≤20%) definido.

- Requisito de coherencia izquierda/derecha definido.

- Curvas de par-ángulo del proveedor y métodos de ensayo facilitados.

Estructura y montaje

- Método de montaje y especificaciones de par de montaje definidas.

- Evaluación de la estrategia antiaflojamiento (fijador de roscas, arandelas elásticas).

- Sobre espacial verificado (sin interferencias con los recorridos del papel/ópticos).

Cableado y bisagras huecas (si procede)

- Se evalúa la necesidad de un canal hueco.

- Radio de curvatura mínimo definido para el mazo de cables.

- Puntos de fijación, manguitos y protección contra el desgaste diseñados.

Fiabilidad y normas

- Recuento de ciclos (100k/200k) definido.

- Rango de validación de temperatura (-20 °C a 80 °C) incluido.

- Comprobación de contaminación (partículas del área óptica/evaporación) incluida.

Conclusión

En las impresoras y copiadoras comerciales, el mecanismo de la tapa es una pieza móvil de alta frecuencia. Su fiabilidad y "tacto" repercuten directamente en la eficacia del usuario y en los costes posventa. Las bisagras de torsión proporcionan una sensación constante y una larga vida útil en espacios compactos, siempre que se seleccionen utilizando los parámetros, pruebas y prevención de fallos correctos.

PREGUNTAS FRECUENTES

P1: ¿Pueden las bisagras de torsión sustituir completamente a los resortes de gas?

Depende del peso de la tapa y del recorrido. Si el objetivo es elevar y cerrar suavemente en un espacio limitado, las bisagras de torsión son superiores. En el caso de tapas muy pesadas que requieran una gran "ayuda a la elevación", pueden seguir siendo necesarios los resortes de gas, a pesar de su sensibilidad a la temperatura.

P2: ¿Cómo puedo saber si el par seleccionado es demasiado alto?

Dos indicadores:

- La fuerza de accionamiento del usuario supera los objetivos ergonómicos.

- Los puntos de fijación o los tornillos muestran signos de aflojamiento o blanqueamiento por tensión.

Mida siempre con un dinamómetro durante la fase de creación de prototipos.

P3: ¿Es suficiente una prueba de ciclos para las bisagras de torsión?

No. También debe probar la retención de par, la estabilidad en vuelo estacionario, el ruido, el aflojamiento del conjunto y los riesgos de contaminación a intervalos de 0, 50k, 100k y 200k ciclos.

P4: ¿Qué hay que tener en cuenta para el cableado de las bisagras de torsión huecas?

Concéntrese en el radio de curvatura y la estrategia de fijación. Debes evitar que el arnés roce las paredes interiores de la bisagra y comprobar el desgaste del aislamiento tras la prueba de ciclos.

P5: ¿Son las bisagras de torsión realmente insensibles a la temperatura?

En comparación con los amortiguadores hidráulicos o los muelles de gas, las estructuras de fricción son más estables. Sin embargo, la elección del material y del lubricante puede provocar desviaciones. Realice siempre nuevas pruebas de par después de ciclos de temperatura según IEC 60068.

P6: ¿Cómo escribo las especificaciones de las bisagras de torsión en una oferta o petición de oferta?

Incluya el rango de par objetivo, la fluctuación (±%), el recuento de ciclos, la tasa de decaimiento, los requisitos de suspensión en ángulos específicos, la validación de la temperatura y los métodos de prueba de aceptación. Exija al proveedor curvas de par-ángulo y planes de control de la coherencia.