La hoja de ruta de la bisagra de torsión personalizada: 5 hitos clave desde el boceto hasta la producción en serie

Definir un componente mecánico únicamente por su par de apriete es una de las principales causas de fracaso de los proyectos de desarrollo de equipos de precisión. Una simple petición de una "bisagra de 2,0 Nm" ignora variables críticas como la relación de fricción estática-dinámica que determina la calidad táctil , o las especificaciones de material necesarias para soportar entornos que van desde -40 °C hasta la niebla salina corrosiva.

Para garantizar el éxito del producto, los equipos de ingeniería deben pasar de unos requisitos imprecisos a un marco de desarrollo riguroso y basado en datos. Esta guía describe una hoja de ruta estandarizada de cinco hitos que transforma el desarrollo de bisagras personalizadas en un proceso de ingeniería transparente. Detallamos los pasos esenciales necesarios para mitigar el riesgo, desde la utilización de simulaciones DFM para la predicción de tensiones hasta la aplicación de controles PPAP de calidad automovilística para la coherencia de la producción en serie.

Definición de especificaciones personalizadas para bisagras de torsión: más allá de la torsión

Muchos proyectos a medida fracasan porque los requisitos iniciales son imprecisos. Durante la fase de solicitud de presupuesto (RFQ), no basta con decir "necesito una bisagra con un par de torsión de 2,0 Nm".

Para garantizar el éxito del diseño en el primer intento, establecemos una lista de comprobación de ingeniería que contiene los siguientes parámetros críticos:

Relación de fricción estática frente a dinámica

Es la métrica central que determina la experiencia táctil del usuario (háptica).

- La cuestión: Si el par estático (fuerza de arranque) es significativamente mayor que el par dinámico (resistencia a la rodadura), el usuario notará una "adherencia" o "sacudida" al abrir el dispositivo.

- La norma: Para los dispositivos médicos o electrónicos de gama alta, recomendamos controlar la diferencia entre el par estático y el dinámico dentro de los límites siguientes 15%. Esto proporciona una sensación de funcionamiento "suave como la seda".

Adaptabilidad al medio ambiente exterior

El entorno operativo dicta directamente la selección de materiales y lubricantes en la lista de materiales (BOM).

- Gama de temperaturas: Si el equipo debe funcionar al aire libre a -40°CLa grasa amortiguadora estándar a base de aceite mineral se congela. Esto provoca picos de par o incluso fracturas estructurales. En este caso, grasa sintética fluorada es obligatorio.

- Clase de corrosión: Consulte el ASTM B117 norma de ensayo de niebla salina. Para aplicaciones de carga de vehículos eléctricos en el mar o al aire libre, Acero inoxidable 316 o acero templado tratado con QPQ (Quench-Polish-Quench) deben ser seleccionados para superar 96 horas de pruebas de niebla salina.

Vida útil de las bisagras

- Grado de consumidor: Los teléfonos plegables o los portátiles suelen requerir 20.000 ciclos.

- Grado industrial: Los paneles de acceso para maquinaria pesada pueden necesitar sólo 5.000 ciclospero requieren una mayor estabilidad de par.

- Definición de fracaso: Defina explícitamente "fracaso". El criterio estándar es: Tras completar los ciclos nominales, el tasa de decaimiento del par no supera 20% del valor inicial.

DFM y simulación de componentes de fricción

Un diseño excelente se calcula, no se descubre por ensayo y error. Antes de pagar por utillaje duro, realizamos un exhaustivo análisis de Diseño para la Fabricación (DFM) sobre el componentes de fricción. Este paso suele ser gratuito, pero evita 90% de riesgos estructurales.

Simulación 3D del centro de gravedad (CoG)

Muchos ingenieros suelen calcular el par basado en el centro geométrico del panel. Esto es arriesgado.

- Estudio de caso: Una pantalla médica añadió un módulo de cámara al bisel superior, desplazando la CoG hacia arriba. Sin recalcular, la fórmula de par estándar ($T = L \times W \times f$) falló, provocando que la pantalla se desplazara hacia abajo en la posición vertical de 90 grados.

- Solución: Importamos su modelo 3D a un software de simulación para trazar la curva del momento de gravedad en toda la carrera de 0 a 180 grados. Esto garantiza que par de salida de la bisagra siempre cubre el momento gravitatorio.

Análisis de elementos finitos (FEA) para la predicción de tensiones

Las bisagras de alto par generan inmensas fuerzas de reacción durante la rotación.

- El riesgo: Esta tensión provoca con frecuencia grietas en la raíz de montaje de las carcasas de plástico.

- La solución: Mediante mapas térmicos de elementos finitos, predecimos los puntos de concentración de tensiones. Aconsejamos a los clientes que añadan nervaduras o placas de refuerzo metálicas en zonas específicas para garantizar que la resistencia del montaje se adapte a las aplicaciones de par elevado (por ejemplo, aplicaciones que superen los 500 kg). 5,0 Nm).

Prototipos y muestras de par ajustables

En la fase de Investigación y Desarrollo (I+D), el peso total y la CoG del dispositivo no suelen estar finalizados. Abrir inmediatamente el utillaje duro conlleva el riesgo de semanas de retrasos si cambia la carga.

Ofrecemos dos estrategias para gestionar esta incertidumbre:

Muestras de CNC Soft Tooling

- Plazo de entrega: 7-10 días.

- Propósito: Las muestras funcionales se crean mediante mecanizado CNC o electroerosión por hilo. Aunque el coste unitario es mayor, esto permite a los ingenieros verificar rápidamente el ajuste del ensamblaje y comprobar si hay interferencias.

Prototipos ajustables sobre el terreno

Se trata de una poderosa herramienta para acelerar el ciclo de I+D.

- El punto de dolor: Los ingenieros no saben si necesitan una sensación de 2,5 Nm o de 3,0 Nm.

- La solución: Proporcionamos muestras con tornillos de ajuste. Los ingenieros pueden instalar la bisagra en el prototipo real en su laboratorio y afinarla para encontrar la sensación óptima de funcionamiento.

- El resultado: Una vez confirmado el valor de par óptimo, lo convertimos en una especificación de par fija para la producción en serie con el fin de reducir costes y mejorar la uniformidad.

Validación de la fiabilidad y durabilidad de las bisagras

Las muestras no probadas no son más que juguetes. Antes de iniciar la producción en serie, debe ejecutarse un riguroso Plan e Informe de Verificación del Diseño (DVP&R). A continuación se enumeran tres pruebas básicas que bisagras de posicionamiento debe pasar:

Ciclo de vida & Decaimiento del par Pruebas

- Método de prueba: Referencia ASTM F1578 (Práctica normalizada para el ciclo de cierre por contacto de la bisagra de un ordenador portátil).

- Norma de ejecución: Realice 20.000 ciclos completos a una frecuencia de 10-15 ciclos por minuto.

- Criterios de aprobación: Al final de la prueba, el valor del par no debe ser inferior a 80% de la especificación inicial. Esto significa que si el par inicial es de 2,0 Nm, debe permanecer por encima de 1,6 Nm después de la prueba para evitar la deriva de la pantalla.

Pruebas de resistencia ambiental

- Spray de sal: Realizado por ASTM B117. Para las piezas de acero inoxidable, necesitamos 96 horas sin óxido rojo; para las piezas chapadas, 48 horas sin corrosión.

- Choque térmico: Realizado por IEC 60068-2-14. Los ciclos entre -40°C y +85°C verifican que la grasa amortiguadora no falla ni presenta purga de aceite.

Pruebas destructivas

Comprobamos la resistencia a la rotura de la bisagra. Normalmente exigimos un factor de seguridad de 150% o más del par nominal. Esto garantiza que la estructura de la bisagra no sufrirá una fractura catastrófica en caso de abuso por parte del usuario (como forzar la tapa más allá de su tope).

PPAP y producción en serie de bisagras de precisión

Fabricar una o dos muestras perfectas es fácil; fabricar diez mil unidades idénticas es difícil. Por eso aplicamos la tecnología de la industria automovilística PPAP (Proceso de aprobación de piezas de producción) flujo de gestión.

Control de la capacidad de proceso CPK

El par de un bisagra de fricción se debe principalmente al ajuste de interferencia entre la abrazadera de resorte y el eje. Las desviaciones dimensionales de nivel micrométrico pueden provocar drásticas fluctuaciones del par de apriete.

- Medida de control: Realizamos Control estadístico de procesos (CEP) sobre las dimensiones de los componentes críticos de fricción.

- Objetivo: Garantizar un Valor de CPK > 1,33. Esto significa que la tolerancia de par en la producción en masa se controla de forma estable dentro de ±10%en lugar de la norma industrial de ±20%.

100% Proceso de inspección completo

Para las órdenes médicas o militares de alto valor, el muestreo aleatorio es insuficiente.

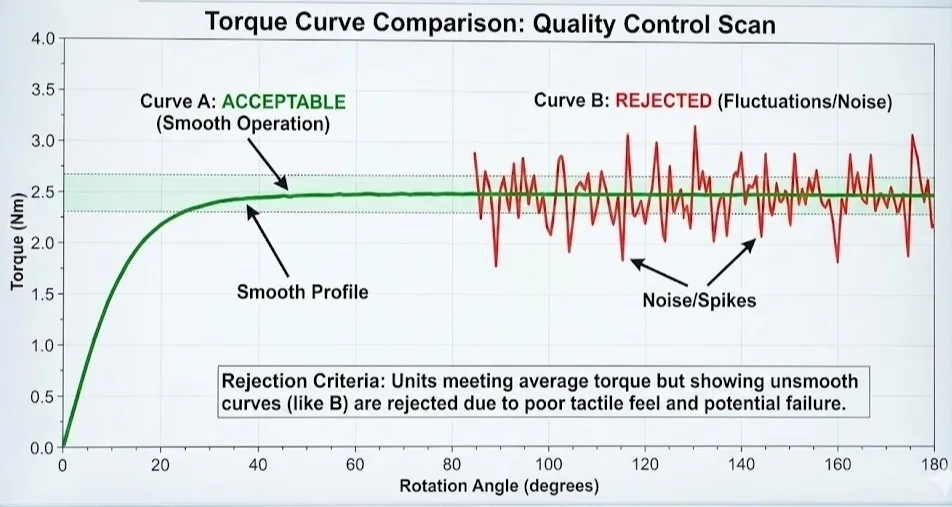

Como se puede ver en el gráfico anterior, la curva A (verde) representa la sensación táctil ideal "suave como la seda" que buscamos, mientras que la curva B (roja) muestra una unidad que técnicamente cumple la especificación de par media, pero que se rechazaría debido al "ruido" y a una háptica deficiente. Esta es la razón por la que el escaneado de curvas 100% no es negociable para aplicaciones de gama alta.

- Pruebas automatizadas: Utilizamos comprobadores de par automatizados para realizar un escaneado de par 100% en cada bisagra que sale de fábrica.

- Grabación de datos: Cada bisagra genera un gráfico de curva de par. Rechazamos cualquier unidad que cumpla el valor de par pero presente curvas poco suaves (fluctuaciones o ruido).

Conclusión: La personalización es el atajo hacia la diferenciación competitiva

Las bisagras a medida no son un pozo de costes sin fondo; son una inversión estratégica en la competitividad del producto.

A través de estos 5 hitos estandarizados, transformamos la "caja negra" de la personalización en una "caja blanca" transparente. Usted recibe no sólo un componente mecánico que soporta perfectamente su equipo, sino una solución de control de movimiento validada y conforme con las normas internacionales.

Próximos pasos:

¿Sigue teniendo problemas con la selección de bisagras para equipos no estándar? No confíe en conjeturas para rellenar los parámetros.

Envíe hoy mismo sus dibujos en 3D (formato STEP o IGES) a nuestro equipo de ingeniería. Le proporcionaremos un informe gratuito de análisis de fabricabilidad DFM y un esquema preliminar de cálculo del par en 48 horas. Permítanos eliminar riesgos en la fase de diseño y garantizar que su producto se lanza con la sensación de funcionamiento perfecta.