Por qué los ingenieros abandonan los pistones a gas en favor de las bisagras de torsión para cargas pesadas: Coste total de propiedad y fiabilidad

En los registros de mantenimiento de equipos de precisión, el fallo de la junta del resorte de gas destaca con frecuencia como la principal causa de paradas no planificadas. Durante demasiado tiempo, los ingenieros han tenido que tolerar el espacio interno desaprovechado y los posibles riesgos de fugas inherentes a los cilindros neumáticos solo para conseguir asistencia de elevación.

Sin embargo, ese compromiso ya no es necesario. La optimización de la lista de materiales es cada vez más rigurosa, bisagras de torsión de alta resistencia están sustituyendo rápidamente a las soluciones neumáticas, impulsadas por sus características de "mantenimiento cero" y la estabilidad de las estructuras puramente mecánicas. Este artículo prescinde de las descripciones funcionales estándar para argumentar directamente la necesidad de ingeniería de esta actualización técnica a través de Análisis modal de fallos y efectos (AMFE) y Total Coste de propiedad (TCO) datos.

Eficiencia espacial e ingeniería estética: Del "compromiso" a la "integración

En el diseño de dispositivos compactos modernos, cada centímetro cúbico de volumen interno está directamente correlacionado con la densidad de rendimiento del producto. El defecto más significativo de los resortes de gas reside en su naturaleza "invasiva" en cuanto a requisitos espaciales.

Cuantificación de la eficiencia del volumen interno

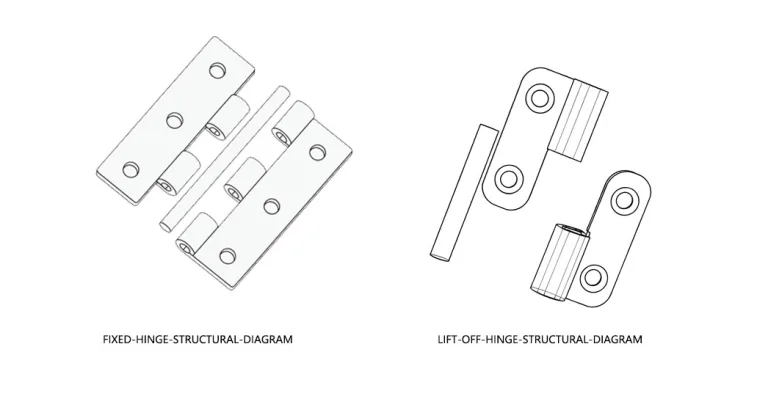

El principio de funcionamiento de un resorte de gas se basa en la extensión y retracción lineal de un vástago dentro de un cilindro. Esto significa que los ingenieros deben reservar dos zonas innegociables durante la fase de diseño CAD:

El espacio para el propio cuerpo del cilindro.

El espacio de carrera necesario cuando el vástago está completamente extendido.

Estudio de caso: Diseño de armarios de control industrial

En un reciente proyecto de armario de control de estación base exterior, comparamos dos escenarios de diseño:

- Escenario A (Muelles de gas): Para soportar un panel de puerta de 15 kg, se necesitaban dos resortes de gas con una carrera de 200 mm. Para garantizar una holgura adecuada y evitar interferencias mecánicas, la disposición de la instalación debía cumplir las siguientes normas CEI 61439 directrices de gestión térmica. El resultado mostró que la trayectoria de movimiento del resorte de gas ocupaba aproximadamente 1,2 litros de volumen efectivo en la pared lateral del armario. Esto obligó a redirigir el flujo de aire de disipación del calor, con el riesgo potencial de incumplir los límites de aumento de temperatura de la norma.

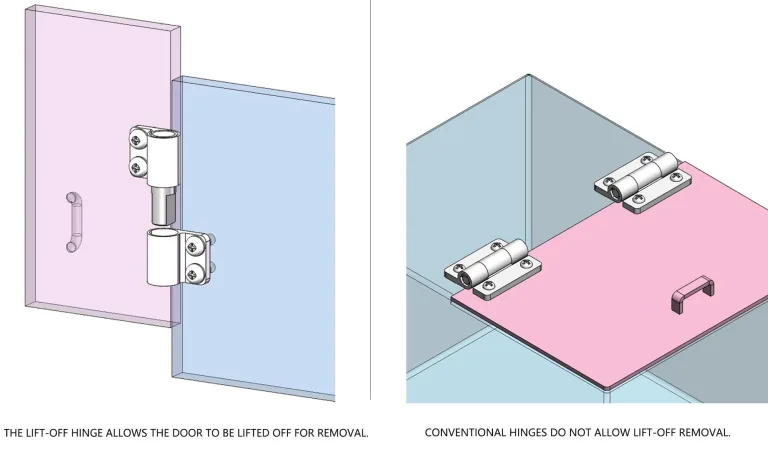

- Escenario B (bisagras de torsión): Adoptamos dos bisagras de torsión de alta resistencia. El mecanismo de las bisagras es coaxial con el eje de rotación y se ajusta completamente al borde del armario. El volumen interior efectivo ocupado era prácticamente cero.

Conclusión de los datos:

Al cambiar a la solución de bisagra de torsión, aumentamos el espacio de cableado para los componentes electrónicos principales en 15%. Para los equipos semiconductores o los carros médicos que persiguen una integración de alta densidad, este ahorro de espacio es decisivo.

Continuidad del diseño e instalación "invisible

En el diseño de equipos médicos de gama alta (como las máquinas de diagnóstico por ultrasonidos), los mecanismos de conexión expuestos suelen considerarse defectos de diseño.

- Resortes de gas: Independientemente de su optimización, un resorte de gas sigue siendo un componente de unión externo. Interrumpe la continuidad visual del perfil del dispositivo y crea trampas para el polvo difíciles de limpiar.

- Bisagras de torsión: Las modernas bisagras de torsión admiten opciones de montaje empotrado o totalmente oculto.

Recomendación técnica:

Para equipos de salas blancas que cumplan ISO 14644recomiendo encarecidamente utilizar bisagras de torsión ocultas. De este modo se elimina el riesgo de contaminación por partículas de lubricante de los vástagos de los pistones a gas y se eliminan las zonas muertas difíciles de limpiar.

Ventajas técnicas en la gestión de cables

Un problema frecuente que nos encontramos es el paso de cables por la zona de la bisagra para componentes montados en la tapa (por ejemplo, pantallas táctiles).

- Las soluciones de resorte de gas no pueden proporcionar una ruta de cableado; los ingenieros normalmente deben añadir cadenas de arrastre o tubos en espiral, lo que aumenta el número de piezas.

- Bisagras de torsión huecas permiten que los cables pasen directamente por el centro del eje. Este diseño no solo protege los cables de las fuerzas de cizallamiento, sino que también simplifica considerablemente el proceso de montaje.

Mantenibilidad y fiabilidad: Una comparación basada en los modos de fallo

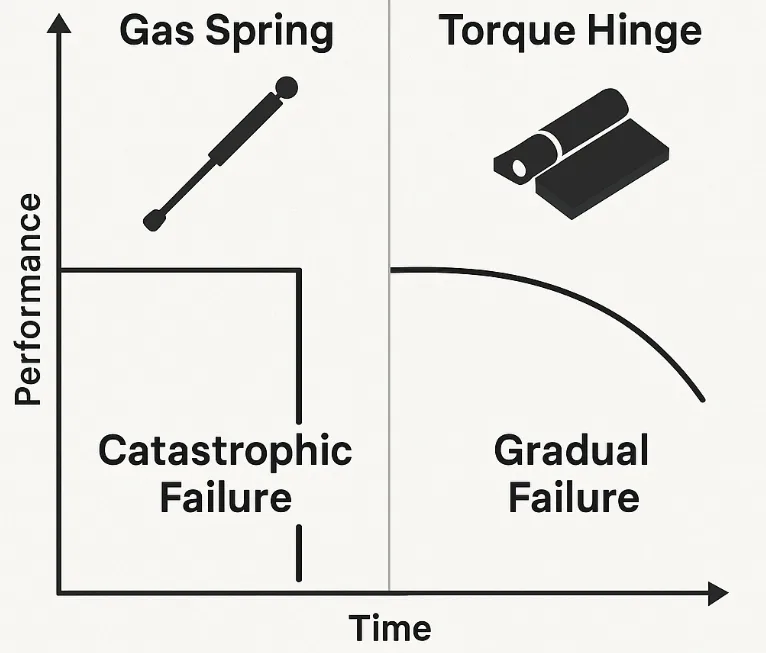

Esta es la razón principal por la que aconsejo a mis clientes que se alejen de los resortes a gas. Desde el punto de vista de la ingeniería de mantenimiento, los resortes a gas y las bisagras de torsión representan dos modelos de ciclo de vida completamente diferentes.

Modo de fallo del resorte de gas: Riesgo catastrófico

Un resorte de gas es esencialmente un recipiente de alta presión lleno de nitrógeno. Su estanqueidad depende por completo de las juntas tóricas de goma o de las juntas labiales.

Datos físicos:

Los materiales de caucho sufren envejecimiento y fluencia con el paso del tiempo. Según la Ecuación de Arrhenius (que describe la relación entre la velocidad de reacción química y la temperatura), el envejecimiento de las juntas es irreversible.

Consecuencias del fracaso:

Una vez que la junta falla y se produce una fuga de gas, la fuerza de apoyo del resorte de gas desciende de 100% a 0% en muy poco tiempo. Este fallo catastrófico es extremadamente peligroso.

- Peligro para la seguridad: En los informes de accidentes que he revisado, se han dado casos en los que paneles de acceso de 20 kg cayeron inesperadamente debido a un fallo del resorte de gas, lo que provocó fracturas en los dedos del operario. Esto supone una violación directa de los principios de "diseño intrínsecamente seguro" descritos en la ISO 12100.

Modo de fallo de la bisagra de torsión: Decaimiento progresivo

Las bisagras de torsión para cargas pesadas se basan en la fricción física entre placas de acero para muelles o placas de fricción pulvimetalúrgicas para generar resistencia.

Manifestación de fracaso:

A medida que aumenta el desgaste (normalmente después de 20.000 ciclos), los valores de par muestran un lento decaimiento. Este decaimiento es lineal y predecible.

- Ventaja en seguridad: La tapa no caerá repentinamente; la sensación de "sujeción" simplemente se hace más ligera. Este Fracaso progresivo da al personal de mantenimiento un margen de tiempo suficiente para detectar el problema e intervenir.

Datos de adaptabilidad medioambiental

En condiciones de funcionamiento difíciles, la diferencia de rendimiento es notable.

A. Sensibilidad a la temperatura

- Resortes de gas: Siga Ley de Charles (P1/T1 = P2/T2). La presión del cilindro es directamente proporcional a la temperatura.

- Riesgo de baja temperatura: En ambientes exteriores a -20°C, el empuje del resorte de gas puede descender 15%-20%, dejando de soportar la tapa.

- Riesgo de alta temperatura: Por encima de 60°C, la presión interna aumenta, lo que puede provocar el reventón de la junta.

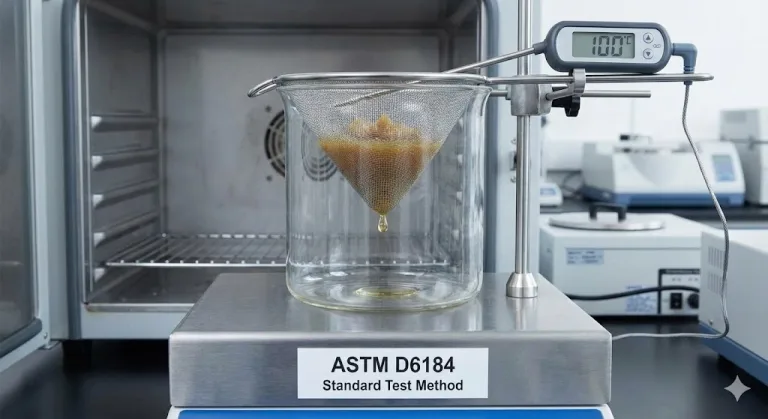

- Bisagras de torsión: La grasa amortiguadora especial que utilizamos suele cubrir un rango de trabajo de -40°C a +80°C. En estos extremos, la fluctuación del par se controla dentro de ±10%La diferencia es prácticamente imperceptible para el usuario.

B. Resistencia a la contaminación

- Resortes de gas: El vástago del pistón debe mantener un acabado de espejo. Si se contamina con niebla de pintura, polvo o salpicaduras de soldadura, estas impurezas cortarán la junta cuando el pistón se retraiga, provocando un fallo inmediato.

- Bisagras de torsión: Presentan diseños estructurales cerrados. Para entornos con mucho polvo (como cementeras o minas), recomendamos bisagras con IP65 lo que hace que los componentes de fricción interna sean inmunes a las partículas externas.

Operaciones de mantenimiento

- Resortes de gas: No reparables. Una vez que presentan fugas, deben desecharse y sustituirse.

- Bisagras de par ajustable: Se trata de una característica que recomiendo encarecidamente a los supervisores de mantenimiento de las instalaciones. Después de 3-5 años de uso, si la fuerza de amortiguación disminuye, los técnicos pueden simplemente girar el tornillo de ajuste con una llave hexagonal para restaurar el par inicial. Esto prolonga significativamente la vida útil del componente único.

Análisis coste-beneficio: Reconstrucción de la perspectiva del coste total de propiedad

Los responsables de compras suelen replicar: "El precio unitario de un resorte de gas es la mitad que el de una bisagra de torsión; ¿por qué cambiar?".

Mi respuesta es estándar: Calcule el coste total de propiedad (CTP), no solo el precio de compra.

Lista de materiales y costes de montaje

Costes ocultos de las soluciones de pistones de gas:

Para instalar un resorte de gas, la lista de materiales normalmente requiere añadir:

El cuerpo del resorte de gas.

Soporte superior del perno esférico.

Soporte inferior del perno esférico.

Placa de refuerzo (porque el corto brazo de palanca de los pistones a gas crea una tensión local extrema en la chapa).

Racionalización con bisagras de torsión:

- SKU individual: Sólo la bisagra de torsión.

- Horas-hombre de montaje: Hemos medido que instalar y calibrar un par de resortes de gas lleva una media de 180 segundosinstalar un par de bisagras de posicionamiento sólo lleva 45 segundos. En una línea de producción de 100.000 unidades anuales, el ahorro de mano de obra es inmenso.

Costes logísticos y de cumplimiento

Se trata de un problema que a menudo se pasa por alto.

- Transporte de mercancías peligrosas: Los resortes de gas son recipientes presurizados. En el transporte aéreo internacional, deben cumplir ONU 3164 disposiciones de IATA DGR (Reglamento sobre mercancías peligrosas). Esto requiere un embalaje, un etiquetado y una documentación de declaración especiales, lo que aumenta considerablemente los gastos de logística y el tiempo de despacho de aduanas.

- Límites de almacenamiento: Debido a la permeación del gas natural, los resortes de gas tienen una "vida útil", normalmente de 12 a 18 meses. Las existencias caducadas deben desecharse.

- Bisagras de torsión: Se trata de componentes estructurales metálicos estándar. No tienen restricciones de caducidad, ni de transporte, y los costes de gestión de almacén son extremadamente bajos.

Costes postventa y de inactividad

Según los datos de nuestros clientes, el ciclo medio de sustitución de los resortes de gas en aplicaciones de carros médicos es de 24 meses. En cambio, las bisagras de fricción de alta calidad suelen requerir sin sustitución a lo largo del ciclo de vida del equipo (normalmente de 5 a 8 años).

Cálculo de referencia:

TCO = Coste de adquisición + (Horas de instalación x Tasa) + Suma de años [Tasa de fallos x (Recambios + Gastos de desplazamiento + Pérdida de tiempo de inactividad)].

Aunque el coste inicial de compra de una bisagra de torsión sea 3 veces superior al de un resorte de gas, al eliminar sólo un de servicio in situ, el coste total de propiedad es inferior al de la solución de resorte de gas.

Guía de decisiones y recomendaciones del ingeniero

Basándonos en el análisis anterior, no estamos sugiriendo abandonar los muelles de gas en todos los campos. Como asesor, mi papel es ayudarle a aplicar la tecnología adecuada al escenario adecuado.

Escenarios muy recomendables para bisagras de torsión de alta resistencia

Si su proyecto cumple alguno de los criterios siguientes, cambiar inmediatamente a una solución de bisagra de torsión:

Necesidad de posicionamiento "Free-Stop": El usuario debe mantener la pantalla o la tapa en ángulos arbitrarios como 20°, 45° o 60°, no sólo completamente abierta o cerrada.

Equipos médicos de alto valor: Como ventiladores, máquinas de anestesia o monitores dentales. Estos no pueden tolerar el riesgo de contaminación por fugas de aceite ni el riesgo de seguridad por avería.

Entornos duros al aire libre: Puertas de acceso a estaciones de recarga de VE o armarios de estaciones base exteriores que impliquen cambios drásticos de temperatura. Consulte ASTM B117 normas para la selección de niebla salina.

Limitaciones espaciales extremas: Ordenadores militares portátiles o consolas plegables.

Escenarios para conservar los muelles de gas

En las siguientes situaciones, los resortes de gas siguen siendo una opción rentable:

- Cargas superpesadas que sólo requieren asistencia de elevación: Por ejemplo, capós de vehículos o grandes puertas de acceso a equipos que pesan más de 50 kg, en los que sólo se necesitan los estados "Abierto" y "Cerrado", y no es necesario el rondeo intermedio.

- Equipos desechables sensibles a los costes: Si el propio dispositivo tiene una vida útil corta y no tiene requisitos de precisión.

Conclusión

El cambio de los resortes de gas a las bisagras de torsión de alta resistencia es esencialmente un salto tecnológico de la "Asistencia de almacenamiento de energía" al "Control de fricción de precisión".

Para los diseñadores industriales modernos, la bisagra de torsión ya no es sólo un conector; es un componente funcional que eleva la calidad del producto, reduce los costes del ciclo de vida y cumple estrictos ISO y ASTM normas.

Recomendamos reevaluar las soluciones de soporte tradicionales durante la fase de revisión del diseño de su próximo proyecto. Si su objetivo es construir un dispositivo que no requiera mantenimiento durante los próximos cinco años y ofrezca una sensación operativa de primera calidad, la solución de control de par mecánico puro es, sin duda, la opción de ingeniería más inteligente.

PREGUNTAS FRECUENTES

P1: ¿Pueden las bisagras de torsión soportar realmente tapas pesadas como las de un maletero de coche?

Respuesta: Debemos distinguir entre "apoyar" y "ayudar a levantar".

Las modernas bisagras de torsión para cargas pesadas pueden alcanzar un par de torsión unitario de 20 N-m o superior. Cuando se instalan por parejas, pueden soportar de forma estable tapas industriales o brazos médicos de hasta 25 kg de peso.

Sin embargo, si su tapa pesa más de 50 kg y requiere un manejo sencillo con una sola mano, recomendamos una solución híbrida: utilizar bisagras de torsión para controlar la posición/ángulo, combinadas con un resorte de gas de baja fuerza para ayudar a contrarrestar la gravedad.

P2: ¿Puedo reequipar bisagras de torsión en equipos antiguos que ya tienen orificios de montaje para resortes de gas?

Respuesta: No se pueden intercambiar sin más. Los pistones a gas suelen montarse en el punto medio de la tapa para hacer palanca, mientras que las bisagras de torsión deben instalarse en el eje de rotación.

Solución: Tendrá que utilizar una placa adaptadora o rediseñar la chapa metálica en la raíz de la tapa. Aunque esto implica un coste de adaptación único, merece la pena la inversión por los años posteriores de funcionamiento sin mantenimiento.

P3: ¿Se aflojará o caerá la tapa en entornos de alta vibración (por ejemplo, vehículos/maquinaria pesada)?

Respuesta: No. Se trata de una resistencia específica de las bisagras de torsión.

Al basarse en la fricción estática, la bisagra resiste de forma natural el desplazamiento causado por las vibraciones. Por el contrario, las juntas de resorte de gas son propensas al desgaste y a las fugas por vibración. En condiciones extremas (referencia a las normas de vibración MIL-STD-810), recomendamos seleccionar modelos rellenos de grasa de alta amortiguación para absorber aún más la energía de las microvibraciones.