Коммерческие принтеры и копиры: Решения для высокочастотной работы с динамометрическими петлями

Коммерческие копировальные аппараты, многофункциональные принтеры (МФУ) и устройства автоматической подачи документов (АПД) являются устройствами с высокой интенсивностью работы. Крышка и крышка автоподатчика документов могут открываться и закрываться сотни раз в день, создавая огромную нагрузку на встроенный моментный шарнир. По мере увеличения степени интеграции вес этих крышек продолжает расти, поэтому выбор высокопроизводительного шарнирного решения необходим для поддержания целостности конструкции и безопасности эксплуатации.

При неудачном выборе опоры возникает несколько проблем: затрудненное управление одной рукой, захлопывание крышки/удары, сокращение срока службы оптических компонентов и выход из строя внутренней проводки из-за усталости.

На этой странице представлено готовое к инженерному проектированию систематическое объяснение того, почему крутящие петли (фрикционные петли) являются основным выбором для высокочастотных механизмов открывания в оборудовании OA (Office Automation), а также расчеты, протоколы испытаний и контрольные списки для анализа конструкции и координации действий поставщиков.

Переходное примечание (Добавлено)

Для того чтобы обсуждение было инженерно ориентированным и непосредственно применимым при выборе и проверке, на этой странице от высокоуровневых требований переходят к измеряемым показателям производительности, сравнению компромиссов и протоколам проверки, так что выбор динамометрического шарнира можно рассматривать как количественное конструкторское решение, а не как чисто эмпирический выбор.

Обоснование решения: Зачем нужны динамометрические петли для оборудования OA?

В коммерческих сценариях вспомогательное решение должно не просто "держать крышку". Оно должно отвечать следующим инженерным целям:

- Безопасность: Защита от скольжения для предотвращения травм и самоповреждений.2

- Надежность: Контролируемое снижение крутящего момента при высокочастотной эксплуатации.

- Сборка: Модульная установка для сокращения времени калибровки.

- Эффективность использования пространства: Не мешает проходу бумаги, передаче данных, оптическим каналам и охлаждению.

- Удобство использования: Управление одной рукой с постоянным ощущением, предотвращающим резкое ускорение.

Ценность моментного шарнира заключается в том, что он способен обеспечить поддержку, демпфирование, зависание и плавное закрытие в одном конструктивном элементе.

Отраслевые ориентиры

Приведенные ниже данные используются для предварительной проверки и постановки задач. Конкретные значения должны быть проверены с учетом геометрии крышки, смещения центра тяжести (CG), допусков на сборку и эргономических требований.

Частота циклов и цели продолжительности жизни

- Крышки для коммерческих копировальных аппаратов: Типичный расчетный показатель - 100 000+ циклов.

- Крышки АПД: Типичный расчетный показатель - 150 000-200 000 циклов.

- Сценарии с высокой нагрузкой: 200 000 циклов - это рекомендуемый верхний предел для проверки.

Примечание: Цели, связанные с продолжительностью жизни, касаются не только структурной целостности, но и сохранения крутящего момента и способности к зависанию.

Стабильность крутящего момента (колебания крутящего момента)

- Стандартная инженерная цель: контроль колебаний общего крутящего момента в пределах ±15%.

- Проекты с высокой степенью согласованности: Можно ставить более строгие цели, но при этом обычно увеличиваются расходы.

Распад крутящего момента (сохранение после окончания срока службы)

- После 100 тысяч циклов: Распад в пределах от 10% до 20%, как правило, достижим.

- После 200 тысяч циклов: Шарнир должен сохранять бесконечное позиционирование без явного скольжения.

Адаптация к окружающей среде

- Типичная офисная среда: От 10 до 40°C.

- Инженерная валидация: Рекомендуемый диапазон от -20°C до 80°C для учета экстремальных условий и рисков транспортировки/хранения.

Конструкции с моментом трения обычно менее чувствительны к температуре, чем газовые пружины, но все же требуют испытаний.

Сравнение паттернов проектирования: Плюсы и минусы

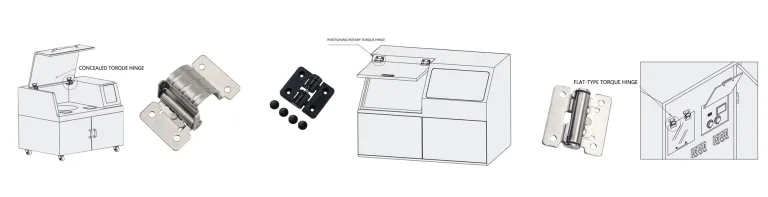

Шарниры с крутящим моментом (рекомендуется для: высокочастотных + парящих + ограниченного пространства)

Плюсы: Сильное бесступенчатое позиционирование; высококонтролируемый крутящий момент; компактная конструкция; меньшее количество комплектующих; стабильные тактильные ощущения.

Риски: Недостаточный выбор приводит к скольжению; избыточный выбор затрудняет работу или увеличивает риск ослабления винтов; требуется проверка срока службы на износ трения.

Газовые пружины (подходит для: больших путешествий, сверхтяжелых крышек)

Плюсы: Высокая грузоподъемность; обеспечивает помощь при подъеме.

Общие проблемы: Усилие опоры зависит от температуры; утечки масла могут привести к загрязнению путей прохождения бумаги; требуется место для точек крепления; высокая частота обслуживания и замены в полевых условиях.

Торсионные пружины + демпферы (Подходит для: чувствительных к цене и имеющих достаточное пространство)

Плюсы: Потенциально более низкая стоимость компонентов.

Общие проблемы: Высокая сложность (множество деталей); риск усталости торсионной пружины; непостоянство ощущений; низкая надежность по всей цепочке поставок.

Метрики инженерного выбора

Эти показатели должны быть четко определены в документе с требованиями к конструкции (DRD/PRD) или в структурных спецификациях и использоваться при проведении аудита и приемки поставщика.

Номинальный крутящий момент

Вы должны определить:

- Целевой диапазон выходного крутящего момента для каждого шарнира.

- Общее отклонение момента перемещения.

- Направление крутящего момента (одностороннее или двустороннее).

- Сегментированные кривые крутящего момента (если для определенных углов требуется более высокий крутящий момент).

Статическое и динамическое согласование

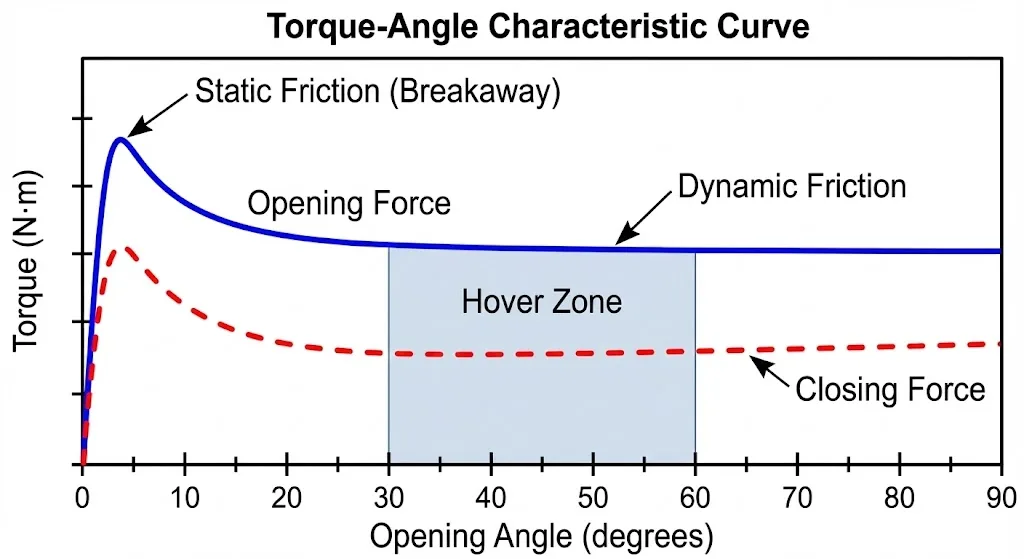

Инженерный опыт показывает, что скольжение часто вызвано недостаточным динамическим демпфированием, приводящим к резкому ускорению, а не низким статическим крутящим моментом.

Проверка: Проверка скольжения под критическими углами (например, 20°, 45°, 70°); проверка на "заедание" или внезапные скачки при работе одной рукой; контроль пиков удара в закрытом положении.

Удержание и изменение крутящего момента

- Начальный крутящий момент (T0) и крутящий момент после окончания срока службы (Tn).

- Расчет скорости распада: (T0 - Tn) / T0.

- Цель приемки: например, затухание ≤20% после 100 000 циклов.

Материалы и производство

- Корпус петли: нержавеющая сталь, цинковый сплав, порошковая металлургия.

- Фрикционные компоненты: Снижение крутящего момента в фрикционных шарнирах фундаментально связано с механизмами трибологического износа и дрейфом коэффициента трения; см. Справочник ASM том 18 для таксономии механизмов износа и инженерных методов контроля.

- Смазка: Сухая пленка или микросмазка (необходимо оценить риск загрязнения).

Основные направления: Дрейф крутящего момента под воздействием температуры; загрязнение оптики частицами износа; устойчивость к коррозии/солевым брызгам.

Пример из практики: Быстрая оценка крутящего момента

Основная формула оценки

Применяется в случаях, когда центр тяжести (CG) находится вблизи геометрического центра. Необходимый крутящий момент для каждого шарнира рассчитывается как:

T (Ньютон-метры) = L (метры) × W (килограммы) × 9,8 / 2

- L: расстояние по горизонтали от точки опоры до точки опоры крышки (метры).

- W: общий вес крышки (килограммы).

- 9.8: Ускорение под действием силы тяжести.5

- /2: Разделение между двумя петлями (регулировка для однопетлевых или асимметричных конструкций).

Расчетный случай

- Вес крышки (W): 3,2 кг

- Расстояние до CG (L): 0,18 м

- Двойные петли

Расчет:

T = 0,18 × 3,2 × 9,8 / 2 = 1,41 Н-м (на один шарнир)

Важнейшие инженерные исправления

Базовая формула предназначена только для проверки. Реальные проекты должны учитывать:

- Смещение CG: Механизмы ADF и металлические усиления часто смещают CG от геометрического центра.

- Зависимость от угла наклона: Проекция CG значительно изменяется под большими углами для некоторых крышек.

- Максимальное рабочее усилие: Определите верхний предел усилий, прилагаемых пользователем; завышенные требования к крутящему моменту разрушают пользовательский интерфейс.

- Допуски при сборке: Разница в крутящем моменте между левыми и правыми петлями может стать причиной напряжения при скручивании и шума.

- Фрикционная обкатка: Крутящий момент может быть немного выше вначале и снижаться после обкатки.

Лучшие практики

- Укажите в спецификации "углы зависания": Не просто указывайте крутящий момент в Н-м. Определите критические диапазоны углов (например, 20°-85°) для зависания и обеспечьте плавное закрытие в последнем диапазоне 10°.

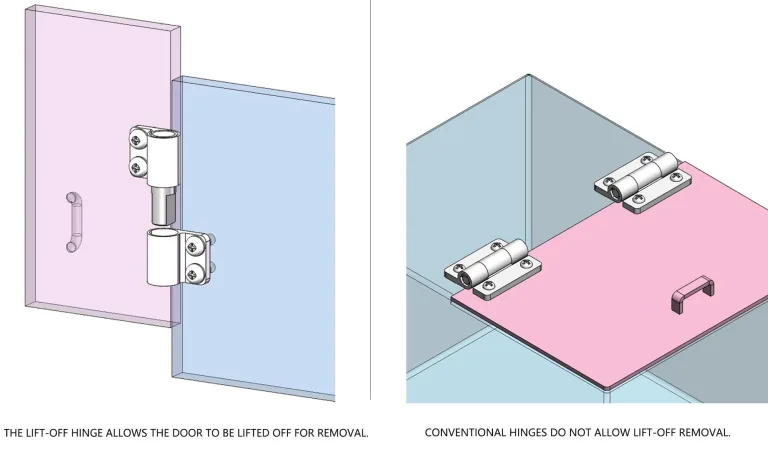

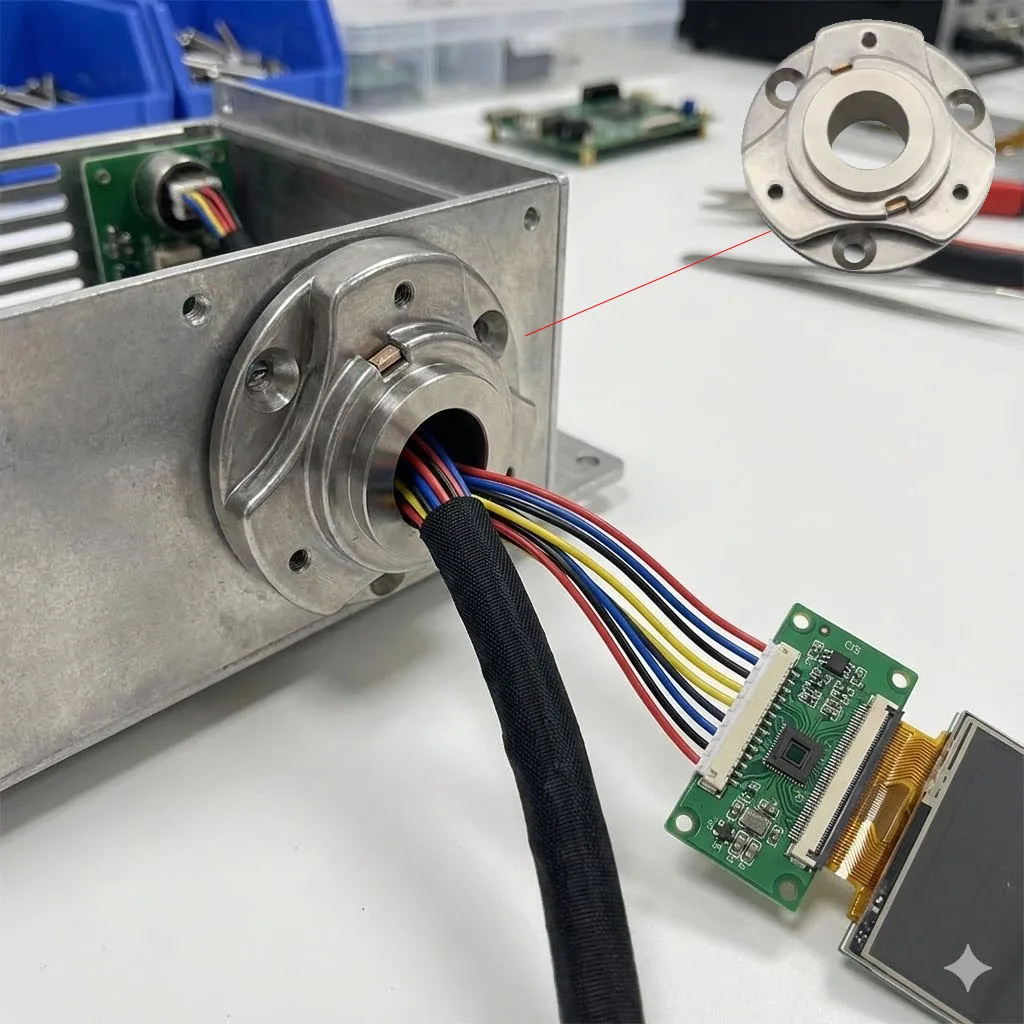

- Расставьте приоритеты Полые петли для проводки: Если крышка содержит датчики CIS, датчики автоподатчика или сенсорные панели, используйте полые петли, чтобы предотвратить изгиб проводов, усталостное разрушение и сократить время сборки.

- Оцените общую стоимость владения (TCO): Моментные петли могут иметь более высокую удельную стоимость, но сокращают количество замен газовых пружин, ремонт торсионных пружин, жалобы на шум и разбитие стекла от удара.

- Рассматривайте "контроль загрязнения" как оптическое требование: Оцените образование порошка, испарение смазки и миграцию при высоких температурах для защиты стекла и линз.

Стандарты надежности и соответствия

Окружающая среда и механические нагрузки

- IEC 60068 Серия: Испытания на воздействие окружающей среды (температура, влажность, вибрация, удары).

- ISO 16750: Методологии для сред с высокой нагрузкой.

Коррозия и обработка поверхности

- ISO 9227: Испытание солевым туманом (критически важно для транспорта и прибрежной среды).

Безопасность и оценка рисков

- ISO 12100: Безопасность машин (Оценка рисков для противоударных/защемляющих точек).

- IEC 62368-1: Безопасность оборудования ИКТ (Стандартные рамки для обеспечения безопасности).

DVP&R (План и отчет по проверке проекта) Пункты

- Срок службы: 100 000 / 200 000 открываний.

- Сохранение крутящего момента: Проверка после окончания срока службы Tn/T0.

- Температурная цикличность: от -20°C до 80°C.

- Влажность/солевой спрей: Проверка на дрейф и коррозию.

- Проверка проводки: Срок службы проводов полых петель при изгибе и износ изоляции.

Анализ режимов и последствий отказов (таблица FMEA)

| Режим отказа | Возможная причина | Эффект | Профилактика/контроль | Метод обнаружения |

|---|---|---|---|---|

| Быстрое снижение крутящего момента | Износ, несоответствие материалов, миграция смазки | Крышка не откидывается, риск соскальзывания | Износостойкие материалы; определенные цели распада | Измерение кривой крутящего момента; повторное испытание после цикла |

| Чрезмерный крутящий момент | Чрезмерный отбор, чрезмерно плотный монтаж | Большие усилия; ослабление винтов; напряжение корпуса | Установите максимальное рабочее усилие; спецификации сборки | Испытание с помощью силоизмерителя; отбор образцов для сборки |

| L/R Несоответствие | Отклонение партии, отклонение сборки | Перекос крышки, шум, ускоренный износ | Контроль соответствия поставщиков; отбор проб IQC | Сравнение крутящего момента L/R; проверка пути |

| Шум (скрип) | Шероховатые поверхности трения, частицы, плохая смазка | Жалобы пользователей; падение имиджа бренда | Спецификации материалов/отделочных материалов; контроль чистоты | Проверка НВГ; проверка звука после окончания срока службы |

| Перелом шарнира | Недостаточная прочность, усталость, удар при падении | Крышка отсоединяется; опасность для безопасности | Запас прочности; проверка на ударопрочность; защита от ослабления | FEA-анализ; испытания на падение/удар |

| Удар крышки | Низкое динамическое демпфирование; плохая кривая крутящего момента | Удар по стеклу; оптическая несоосность | Добавьте демпфирование в конце хода; оптимизируйте кривую | Скорость закрытия; измерение ускорения |

| Износ/разрыв проволоки | Недостаточный радиус изгиба, трение, плохое крепление | Отказ датчика; периодические неисправности | Определите минимальный радиус изгиба; защитные рукава | Проверка срока службы проводки; проверка изоляции после цикла |

| Коррозия/прилипание | Плохое покрытие, соляной туман, влажность | Ненормальный крутящий момент, заедание, короткий срок службы | Технические характеристики покрытия; обновление материалов; соляной туман | Испытание по ISO 9227; проверка крутящего момента после распыления |

Контрольный список для проверки закупок и проектирования

Механические и эргономические требования

- Вес крышки (W) и положение CG (L) подтверждены.

- Определяется диапазон целевых углов зависания (например, 20°-85°).

- Определяется порог скольжения (угол/время) для бесконечного позиционирования.

- Определено максимально допустимое рабочее усилие (одной рукой).

- Определены пределы воздействия и шума при закрытии.

Параметры крутящего момента и согласованность

- Определяется целевой диапазон крутящего момента для каждого шарнира.

- Определяется цель колебаний общего крутящего момента (например, ±15%).

- Определена цель распада после окончания срока службы (например, ≤20%).

- Определено требование к согласованности левого и правого каналов.

- Приведены кривые углов затяжки и методы испытаний.

Структура и сборка

- Определены способ монтажа и моменты затяжки.

- Оценка стратегии борьбы с ослаблением (фиксатор резьбы, пружинные шайбы).

- Проверено наличие пространственного конверта (отсутствие помех для бумаги/оптических путей).

Проводка и полые петли (если применимо)

- Необходимость полого канала оценена.

- Минимальный радиус изгиба жгута проводов определен.

- Разработаны точки крепления, рукава и защита от износа.

Надежность и стандарты

- Определяется количество циклов (100k/200k).

- Диапазон проверки температуры (от -20°C до 80°C) включен.

- Проверка загрязнения (частицы оптической области/испарения) включена.

Заключение

В коммерческих принтерах и копировальных аппаратах механизм крышки - это высокочастотная подвижная деталь. Его надежность и "ощущение" напрямую влияют на эффективность работы пользователя и затраты на послепродажное обслуживание. Крутящие петли обеспечивают зависание, защиту от захлопывания, постоянное ощущение и высокий срок службы в условиях компактного пространства - при условии, что они выбраны с использованием правильных показателей, тестирования и предотвращения отказов.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Q1: Могут ли динамометрические петли полностью заменить газовые пружины?

Это зависит от веса крышки и ее перемещения. Если целью является парящее и плавное закрывание в ограниченном пространстве, лучше использовать динамометрические петли. Для очень тяжелых крышек, требующих значительной "помощи при подъеме", могут понадобиться газовые пружины, несмотря на их чувствительность к температуре.

Вопрос 2: Как определить, что выбран слишком большой крутящий момент?

Два индикатора:

- Рабочее усилие пользователя превышает эргономические показатели.

- Места крепления или винты имеют признаки ослабления или отбеливания под нагрузкой.

На этапе создания прототипа всегда проводите измерения с помощью измерителя силы.

Вопрос 3: Достаточно ли только циклического испытания для динамометрических петель?

Нет. Вы также должны проверить сохранение крутящего момента, стабильность зависания, шум, ослабление сборки и риск загрязнения при интервалах 0, 50, 100 и 200 тыс. циклов.

Вопрос 4: На что следует обратить внимание при проводке полых моментных петель?

Обратите внимание на радиус изгиба и стратегию крепления. Вы должны предотвратить трение жгута о внутренние стенки петли и проверить износ изоляции после циклического испытания.

Q5: Действительно ли динамометрические петли нечувствительны к температуре?

По сравнению с гидравлическими демпферами или газовыми пружинами, фрикционные конструкции более стабильны. Однако выбор материала и смазки все же может привести к смещению. Всегда проводите повторные испытания крутящего момента после температурных циклов в соответствии с IEC 60068.

Вопрос 6: Как указать в тендере/запросе спецификации динамометрических петель?

Включите целевой диапазон крутящего момента, колебания (±%), количество циклов, скорость затухания, требования к зависанию под определенным углом, температурную валидацию и методы приемочных испытаний. Требуйте от поставщика кривые крутящего момента и углов и планы контроля согласованности.