Наружные крутящие петли: Почему нержавеющая сталь не работает в EVSE

При проектировании зарядных станций EVSE или базовых станций 5G, расположенных на открытом воздухе, я вижу, как многие инженерные команды попадают в распространенную ловушку. Они считают, что простое изменение материала в спецификации материалов (BOM) с "углеродистой стали" на "нержавеющую сталь" решит все проблемы с адаптацией к наружным условиям.

Реальность гораздо сложнее.

Для высокой производительности наружные динамометрические петлиНе ржаветь" - это всего лишь базовое требование. Исходя из нашего обширного опыта эксплуатации, преобладающим видом отказа этих критически важных компонентов является не катастрофическое разрушение конструкции, а скорее "отказ крутящего момента".

При резких колебаниях температуры окружающей среды от -20°C до 60°C или при проникновении соляного тумана во внутренний механизм величина демпфирования петли может выйти из-под контроля. Это приводит к тому, что двери оборудования отказываются открываться зимой (скачок крутящего момента) или не могут удержать положение летом (потеря крутящего момента).

В этой статье не рассматриваются основные определения. Вместо этого я поделюсь набором логических рекомендаций по выбору, полученных из опыта работы инженеров. Эти рекомендации помогут вам обеспечить постоянство крутящего момента вашего оборудования в экстремальных условиях.

Пересмотр критериев приемлемости для Наружные крутящие петли: Три основных показателя

При проверке спецификаций поставщиков я не смотрю только на "максимальную статическую нагрузку". Для наружного применения я строго требую от поставщиков сопоставления с тремя ключевыми показателями эффективности. Опыт научил меня, что игнорирование любого из них приведет к экспоненциальному увеличению будущих затрат на техническое обслуживание в полевых условиях (затраты на грузовые перевозки).

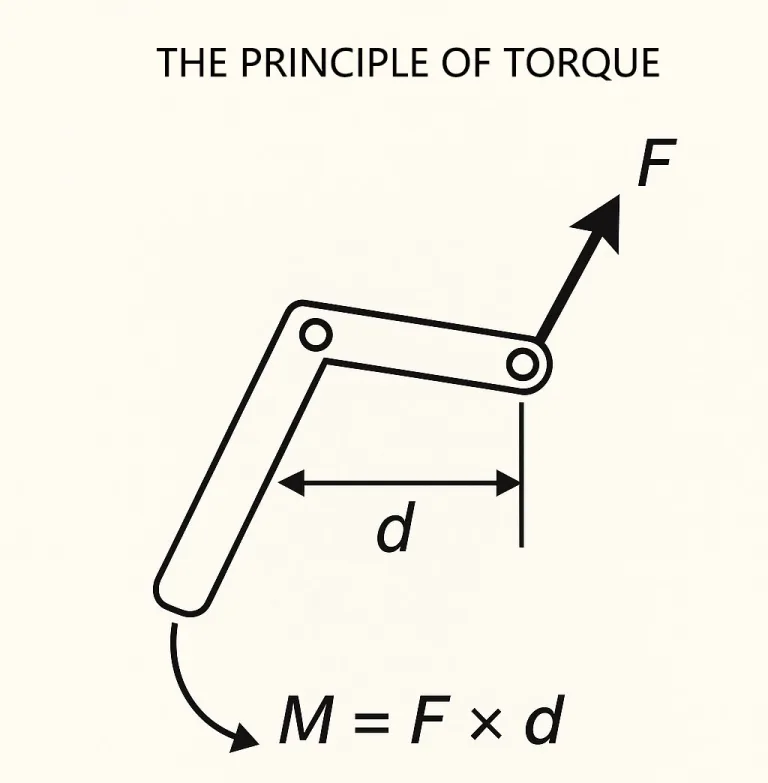

Во-первых, допуск на крутящий момент в зависимости от температуры.

В рабочем диапазоне от -40°C до 60°C мы требуем, чтобы динамическая скорость изменения крутящего момента контролировалась в пределах ±30%. Эта спецификация очень важна, поскольку вязкость стандартных демпфирующих смазок на минеральной основе не является линейной. При температуре -40°C эти смазки загустевают, что часто приводит к увеличению крутящего момента до 300% по сравнению с комнатной температурой. Такое резкое увеличение создает силы реакции, которые могут легко превысить конструктивные пределы пластиковых корпусов.

Во-вторых, защита внутренних компонентов от коррозии.

Пусть вас не вводит в заблуждение корпус из SUS316L. Мы должны подтвердить, что внутренние высокотвердые фрикционные диски и пружины имеют эквивалентную защиту. Эти компоненты обычно не могут быть изготовлены из 316L из-за требований к твердости.

В-третьих, стабильность цикла в суровых условиях.

При испытаниях с имитацией песка и пыли после 20 000 циклов допустимый предел снижения крутящего момента должен быть меньше 20%.

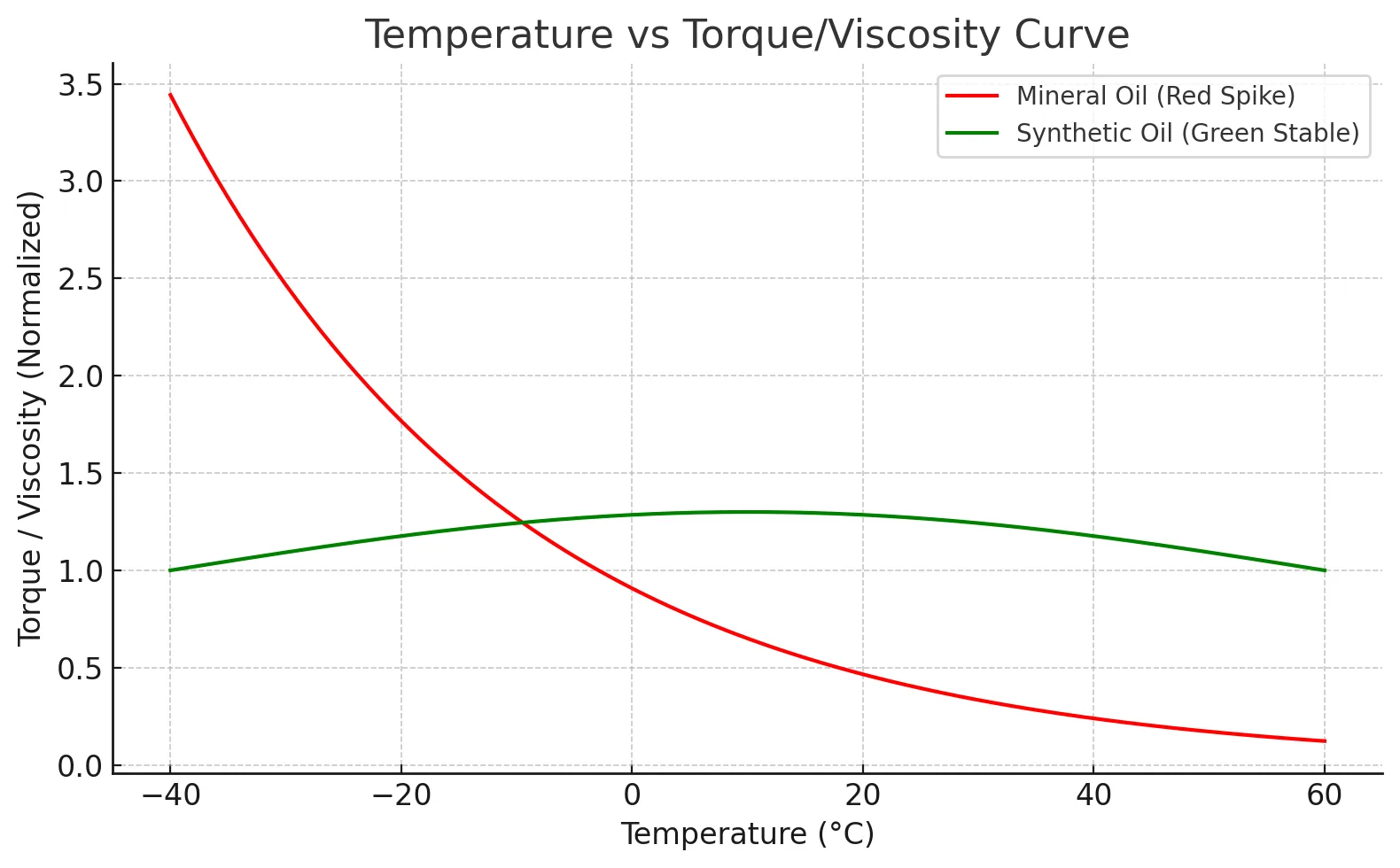

Борьба с низкотемпературным блокированием: Инженерная реология консистентной смазки

Мы часто получаем жалобы клиентов на то, что наружные динамометрические петли "Замерзают" в холодных регионах зимой. Пользователи могут даже сломать ручки, прикладывая чрезмерное усилие. Как правило, это не механическое заедание, а проблема с вязкостными характеристиками демпфирующей смазки.

Чтобы решить эту проблему, при выборе я сразу отказываюсь от стандартной смазки на основе минерального масла. Я рекомендую явно указывающие фторсиликоновые или синтетические углеводородные смазочные материалы на рисунке. Ссылаясь на стандарт ASTM D445Эти смазки демонстрируют минимальное изменение вязкости при низких температурах.

Кроме того, мы требуем от поставщиков предоставить "Кривую температура-крутящий момент" для конкретной модели. Квалифицированная кривая должна быть плоской. Это гарантирует, что при температуре -40°C значение крутящего момента не превышает в 1,5-2,0 раза значение при комнатной температуре.

При проектировании конструкции мы также должны ввести "фактор холодного старта".

Если для удержания панели в нужном положении требуется крутящий момент 2,0 Н-м, мы рассчитываем прочность точки крепления, чтобы она выдерживала не менее 5,0 Н-м. Это учитывает мгновенный высокий крутящий момент, который может возникнуть в экстремально холодную погоду.

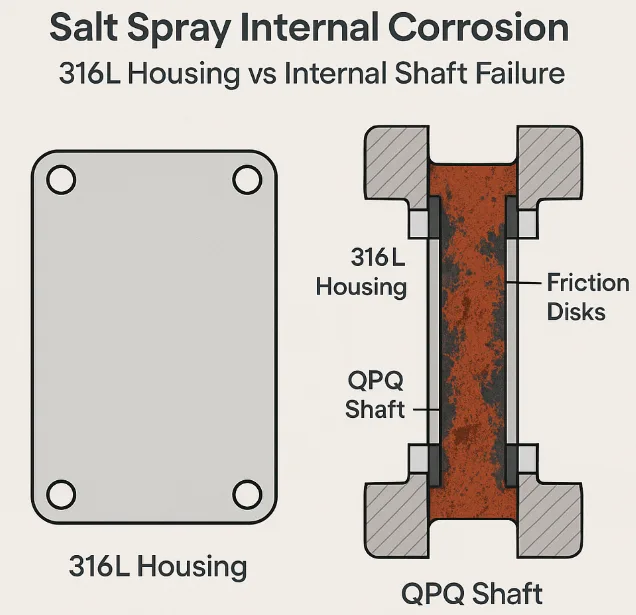

Защита от внутренней коррозии: Невидимый двигатель трения

Многие инженеры считают, что если на корпусе нет рыжей ржавчины, то деталь соответствует требованиям. Однако при испытаниях в соляном тумане мы часто обнаруживаем корпуса, которые выглядят совершенно новыми, в то время как шарнир полностью "схвачен". Разбор показывает, что внутренний вал заржавел и скрепился с фрикционными дисками, что привело к резкому увеличению коэффициента трения ($\mu$).

Чтобы решить эту проблему, необходимо провести различие между корпусом и внутренним ядром.

Для корпуса стандартно указывается SUS316L с пассивацией, что является стандартной практикой для применения в прибрежных районах.

Однако для внутреннего вала, требующего высокой износостойкости и твердости, мы обычно используем Жидкостное азотирование QPQ (Quench-Polish-Quench) или высокофосфорное никелевое покрытие.

Наш стандарт приемки на основе испытаний ASTM B117. Основное внимание уделяется не внешнему виду, а функциональности: после 480 часов работы изменение величины крутящего момента должно быть менее 20%.

Если позволяет бюджет, я отдаю предпочтение конструкциям Encapsulated Barrel. Они блокируют солевой туман от контакта с внутренней смазочной смесью через физические уплотнительные кольца.

Противодействие абразивному износу: Выбор правильной технологии

В среде с большим количеством песка и пыли, например, в горнодобывающих районах или на Ближнем Востоке, наружные динамометрические петли часто обнаруживают значительное "провисание" (или просадку) уже через шесть месяцев. Основная причина - попадание частиц: мелкая пыль проникает в зазоры корпуса, образуя абразивную пасту, которая быстро стачивает поверхности трения.

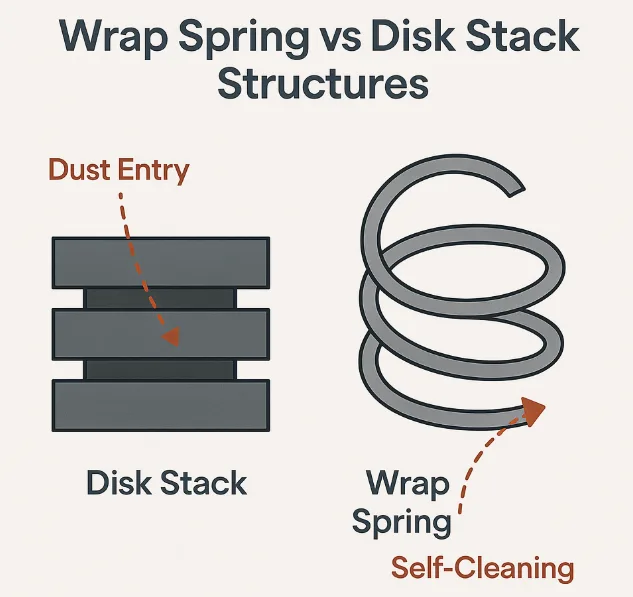

В таких условиях я предпочитаю Технология пружинной обмотки по технологии Disk Stack.

По моим наблюдениям, если дисковые конструкции не идеально герметичны, пыль легко проникает между слоями и разрушает крутящий момент. Пружинные конструкции, в которых используется пружина, затягивающаяся вокруг вала, обладают эффектом самоочистки. Кроме того, они более устойчивы к износу диаметра и демонстрируют превосходную стабильность крутящего момента.

Для особо жестких условий эксплуатации мы можем использовать даже гибридные материалы. В них используются инженерные пластики (например, стеклонаполненный POM) в паре с металлическими валами. Такая комбинация обладает самосмазывающимися свойствами и не требует использования смазки, что в корне устраняет проблему налипания пыли.

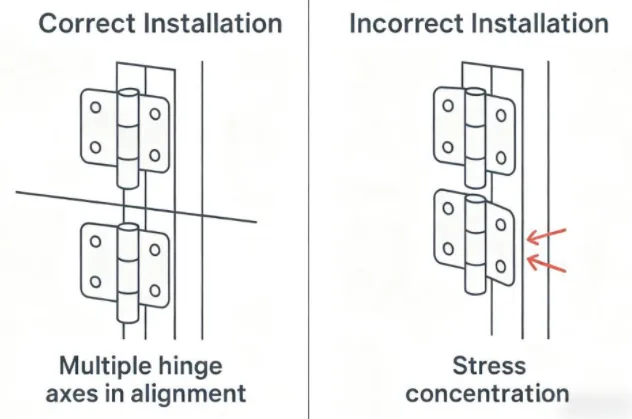

Оптимизация монтажного интерфейса: Гидроизоляция и управление нагрузками

Затяжные петли создают огромные силы реакции. При низких температурах пластик становится хрупким, что приводит к частым разрывам в местах крепления. Одновременно сквозные отверстия в панели являются потенциальными местами проникновения воды.

Чтобы решить эти две проблемы, я настоятельно рекомендую не использовать шурупы со сквозными отверстиями в панелях наружных шкафов.

Мы рекомендуем использовать петли с креплениями Stud Mounts (приваренные шпильки), которые крепятся сзади. Это не только сохраняет целостность наружной поверхности, но и облегчает выполнение Степени защиты IP65/IP66.

Для корпусов из тонкого листового металла или пластика мы добавляем металлическую опорную пластину (толщиной не менее 2,0 мм) за монтажной поверхностью петли. Это эффективно распределяет напряжение, создаваемое крутящим моментом, на большую площадь, предотвращая разрушение монтажного отверстия.

Валидация в полевых условиях: За пределами листа данных

Перед подписанием PPAP (процесс утверждения производственных деталей)Но мы не полагаемся только на бумажные спецификации. Мы проводим два целенаправленных разрушительных теста.

Первый - это "Тест функционирования морозильной камеры".

Мы замораживаем образец в камере при температуре -40°C в течение 4 часов. Затем мы извлекаем его и измеряем динамический крутящий момент в течение 30 секунд. Если полученные данные в 3 раза превышают значение комнатной температуры, мы считаем выбор смазки неудачным и требуем повторной обработки.

Второй - "Функциональная проверка в соляном тумане".

Мы строго соблюдаем стандарты ASTM B117 (обычно устанавливаем 240 или 480 часов). После завершения испытания мы не очищаем образец. Мы сразу же проверяем крутящий момент.

Этот шаг очень важен. Нас интересует не косметическая ржавчина, а функциональное нарушение. Стандартом прохождения является сохранение значения крутящего момента в пределах ±20% от первоначального значения. Резкое увеличение означает внутреннее заедание, а резкое уменьшение - разрушение конструкции. Оба варианта неприемлемы.

Заключение

В экстремальных условиях динамометрический шарнир - это не просто крепеж, это прецизионная подсистема управления движением.

Указав правильную смазку (синтетическую), правильную обработку поверхности (QPQ/Passivation) и правильный метод установки (Studs/Backing Plates), мы можем полностью избежать неудобств, связанных с дверями, которые "не открываются зимой" или "не держатся летом".

Наша цель как инженеров - устранить эти опасности на стадии чертежа, а не пытаться решить их в полевых условиях.