Петли из углеродистой стали и нержавеющей стали: Руководство по выбору материала и совокупной стоимости владения

Обзор техники

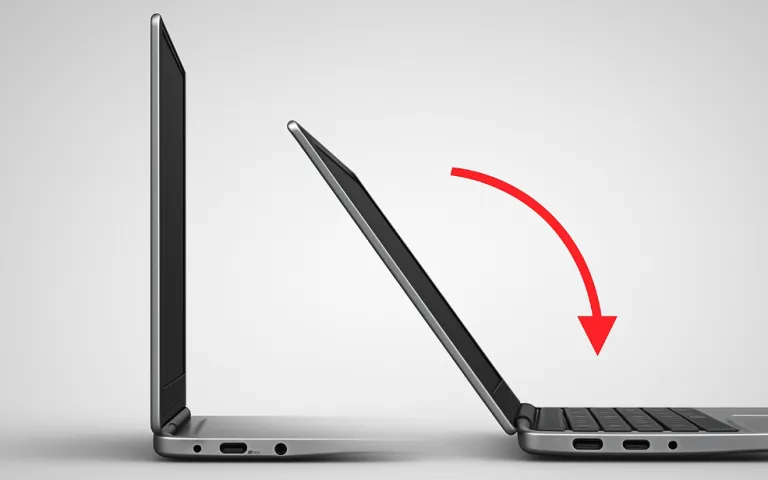

Петли могут быть небольшими, но они оказывают огромное влияние на время безотказной работы шкафа и удобство использования - плавность работы, долговечность и частоту обслуживания, особенно на открытом воздухе, в условиях повышенной влажности или солевых брызг. В этом документе представлен четкий Петли из углеродистой и нержавеющей стали сравнение, подчеркивающее практические различия в прочности, коррозионной стойкости, обработке поверхности и общей стоимости владения (TCO). Анализ основан на международных инженерных стандартах и подкреплен данными лабораторных испытаний, чтобы помочь инженерам и покупателям оптимизировать их Выбор материала для промышленных петель.

Определение материала в промышленных условиях

Промышленные шарниры обычно применяются в жестких физических и химических условиях. Основные области применения включают:

- Тяжелое оборудование: Требуется устойчивость к высоким нагрузкам и вибрациям.

- Открытые шкафы: Подвергается воздействию ультрафиолетового излучения, дождя и перепадов температуры.

- HVAC (отопление, вентиляция и кондиционирование воздуха): Подвержены длительному воздействию среды с высокой влажностью.

При выборе инженеры должны отдавать предпочтение оценке следующих основных физических параметров:

- Прочность на разрыв: Максимальное напряжение до возникновения необратимой деформации.

- Прочность на разрыв: Максимальная нагрузка, которую может выдержать материал до разрушения.

- Класс коррозионной стойкости: Устойчивость к окислению определяется стандартными испытаниями на воздействие окружающей среды.

Влияние на общую стоимость владения

Неправильный выбор материала приводит к необратимым поломкам оборудования. Это значительно увеличивает общую стоимость владения (TCO) оборудованием. К основным видам отказов относятся:

- Структурные разрушения: Приводит к отсоединению дверей, что провоцирует несчастные случаи.

- Коррозионный захват: Предотвращает доступ к оборудованию, что увеличивает трудозатраты на обслуживание.

- Нарушение герметичности: Коррозия петель нарушает компрессию двери, что приводит к нарушению степени защиты (например, IP65).

Технические характеристики петель из углеродистой стали

Углеродистая сталь (обычно низкоуглеродистая, например, Q235 или AISI 1020) - это самый основной материал для промышленных петель. Ее механические свойства достигаются за счет легирования железа и углерода.

Основные физические свойства углеродистой стали

Механическая прочность и грузоподъемность

Углеродистая сталь обладает превосходной структурной прочностью. Согласно ASTM A1008 (Стандарт для холоднокатаного стального листа) или ASTM A36 (Стандарт для конструкционной стали)Углеродистая сталь промышленного назначения обладает следующими типичными механическими свойствами:

- Прочность на разрыв: Приблизительно от 250 МПа до 350 МПа.

- Прочность на разрыв: Приблизительно от 400 МПа до 550 МПа.

- Модуль упругости: Приблизительно 200 ГПа.

В условиях высоких нагрузок петли из углеродистой стали выдерживают значительные радиальные и осевые нагрузки. Ее характеристики твердости обеспечивают стабильную работу в тяжелых дверях шкафов (вес одной двери > 50 кг). По сравнению с алюминиевыми сплавами того же объема углеродистая сталь менее склонна к усталостному разрушению.

Свариваемость и обрабатываемость

Низкоуглеродистая сталь обладает отличной свариваемостью. Содержание углерода менее 0,25% обеспечивает устойчивость зоны сварки к образованию трещин. В промышленном производстве углеродистая сталь подходит для следующих методов обработки:

- Приварные петли: Может быть приварен непосредственно к раме шкафа без сверления отверстий.

- Холодная обработка и штамповка: Легко обрабатываются сложные геометрические формы с низким уровнем износа инструмента.

Управление рисками коррозии для углеродистой стали

Необработанная углеродистая сталь не имеет присущего ей коррозионная стойкость петель. В стандартной атмосферной среде железо быстро реагирует с кислородом, образуя оксид железа (красную ржавчину).

Характеристики окисления

- Оксидный слой углеродистой стали рыхлый и пористый.

- Оксидный слой не может предотвратить дальнейшее проникновение кислорода в подложку.

- Как только начинается коррозия, эффективная площадь поперечного сечения материала уменьшается, что приводит к снижению несущей способности.

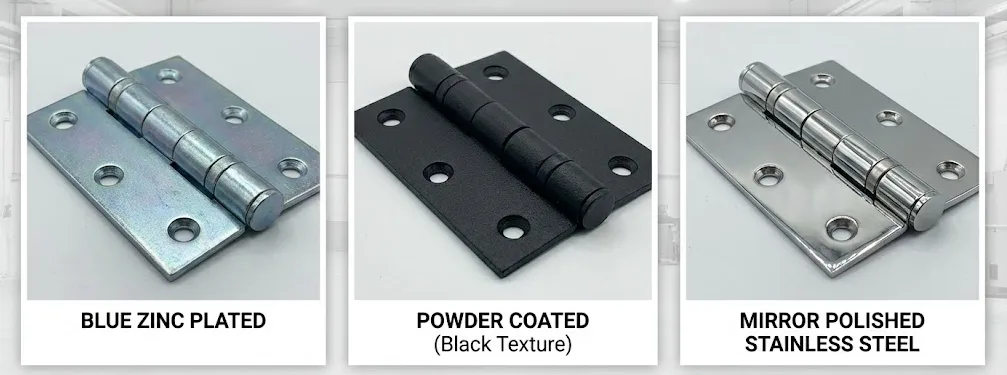

Необходимая защита поверхности

Согласно DIN EN 1670 (Строительная фурнитура - требования к коррозионной стойкости)Необработанная углеродистая сталь классифицируется как Класс 0 (коррозионная стойкость не определена). Для использования в промышленных условиях петли из углеродистой стали обязательно подвергаются поверхностной обработке (например, цинкованию, нанесению электронного покрытия или порошковой окраске).

- Внутренняя среда: Должен достичь DIN EN 1670 Класс 2 или выше.

- Наружная среда: Должен достичь DIN EN 1670 Класс 4 или выше.

Материаловедение петель из нержавеющей стали

Нержавеющая сталь - это не отдельный материал, а общий термин для обозначения класса коррозионно-стойких легированных сталей. В секторе промышленного оборудования наиболее широко используется аустенитная нержавеющая сталь. Ее основные характеристики обусловлены содержанием хрома (обычно более 10,5%).

Аустенитные марки: Петли из нержавеющей стали 304 и 316

Инженеры должны выбирать между AISI 304 или AISI 316 марки в зависимости от конкретных условий эксплуатации.

Сценарии применения AISI 304

AISI 304 (соответствует EN 1.4301) - это нержавеющая сталь общего назначения "18/8" (содержит 18% хрома, 8% никеля).

- Эксплуатационные характеристики: Отличная коррозионная стойкость в стандартных атмосферных условиях. Хорошая формуемость и свариваемость.

- Ограничения: Чувствителен к хлорид-ионам. В морской среде или среде с высокой соленостью подвержен точечной коррозии.

- Типичные области применения: Внутренние шкафы, бесконтактные зоны оборудования для обработки пищевых продуктов, общие открытые помещения.

Морская и химическая стойкость AISI 316

AISI 316 (соответствует EN 1.4401) добавляет 2% - 3% Молибден (Mo) на базе 304.

- Химический механизм: Молибден значительно повышает устойчивость к хлоридам.

- Данные о производительности: При испытаниях в соляном тумане время стойкости 316 обычно более чем в два раза превышает время стойкости 304.

- Типичные области применения: Морское машиностроение, химические заводы, медицинское оборудование, открытые объекты в пределах 5 км от побережья.

Механизм самовосстановления

Коррозионная стойкость нержавеющей стали обеспечивается не покрытием, а Пассивная пленка на его поверхности.

- Принцип формирования: Хром вступает в реакцию с кислородом, образуя чрезвычайно тонкий (около 1-5 нм) и плотный слой оксида хрома.

- Самоисцеление: Когда на поверхности петли появляются механические царапины, открытый хром в подложке быстро вступает в реакцию с кислородом воздуха, восстанавливая пассивную пленку.

- Контраст с углеродистой сталью: После нарушения покрытия из углеродистой стали начинается необратимое ржавление основы; нержавеющая сталь обладает способностью к химическому самовосстановлению.

Сравнительный анализ основных показателей

В этом разделе сравниваются Долговечность петель из углеродистой и нержавеющей стали и ключевые показатели эффективности, основанные на стандартах лабораторных испытаний.

Испытания на механическую прочность и долговечность

Циклические испытания проводятся в соответствии с EN 1935 (Строительная фурнитура - Одноосевые петли) или ANSI/BHMA A156.1.

- Углеродистая сталь Характеристики:

- Высокая твердость, хорошая износостойкость.

- В условиях хорошей смазки он выдерживает высокочастотную циклическую обработку (> 200 000 циклов).

- Нержавеющая сталь Характеристики:

- Текстура материала относительно мягкая и отличается липкостью.

- Точка риска: Штифты из нержавеющей стали и втулки из того же материала подвержены Galling или холодной сварки.

- Инженерная контрмера: Для высокочастотных шарниров из нержавеющей стали рекомендуется использовать втулки из инженерного пластика (например, POM) или подшипники со смазкой, чтобы изолировать контакт с металлом.

Испытания на коррозионную стойкость в экстремальных условиях

Испытания в нейтральном солевом тумане (NSS) проводятся в соответствии с ASTM B117 или ISO 9227. Ниже представлены типичные данные испытаний (время до появления красной ржавчины):

| Тип материала | Обработка поверхности | Часы работы в соляном тумане | Применимая среда (ISO 9223) |

|---|---|---|---|

| Углеродистая сталь | Оцинкованный (синий/белый) | 24 - 96 часов | C1 - C2 (крытый/сухой) |

| Углеродистая сталь | Порошковое покрытие | 200 - 500 часов | C3 (общее открытое пространство) |

| Нержавеющая сталь (AISI 304) | Вибрация/электрополировка | > 500 часов | C3 - C4 (промышленный/влажный) |

| Нержавеющая сталь (AISI 316) | Вибрация/электрополировка | > 1000 часов | C5-M (морская/высокая коррозия) |

Устойчивость к ударам и вибрации

Испытания на ударную нагрузку проводятся в соответствии с IEC 60068-2-27.

- Углеродистая сталь: Высокий предел текучести, сильное сопротивление деформации. Однако при экстремально низких температурах (ниже -20°C) некоторые низкоуглеродистые стали могут проявлять хрупкость в холодном состоянии.

- Аустенитная нержавеющая сталь: Обладает отличными Прочность. При криогенных температурах он сохраняет высокую ударопрочность и не подвержен хрупкому разрушению.

Инженерная обработка поверхности

Сам материал определяет потолок производительности, а обработка поверхности - стабильность производительности.

Основные системы защиты для углеродистой стали

Цинковое покрытие

Это самый экономичный метод защиты для углеродистой стали.

- Параметры процесса: Толщина гальванического покрытия для петель промышленного класса должна контролироваться на уровне 8 - 12 микрометров (мкм).

- Пассивация: После цинкования необходимо выполнить пассивацию (сине-белым или желтым хроматом), чтобы закрыть микропоры в цинковом слое.

- Ограничение: Цинковый слой действует как жертвенный анод. Когда запасы цинка иссякнут, подложка начнет ржаветь.

Э-покрытие и порошковая окраска

- Покрытие E: Обеспечивает равномерный слой грунтовки с коррозионной стойкостью, превосходящей цинковое покрытие. Подходит для защиты внутренних полостей сложных конструкций.

- Порошковое покрытие: Обеспечивает более толстое полимерное покрытие (60-80 микрометров). Используется преимущественно на открытом воздухе и обеспечивает отличную устойчивость к ультрафиолетовому излучению, предотвращая выцветание и меление.

Обработка поверхности для нержавеющей стали

Несмотря на то, что нержавеющая сталь обладает присущим ей пассивным слоем, соответствующая обработка может еще больше повысить ее эксплуатационные характеристики.

Вибрационная шлифовка и зеркальная полировка

- Физический принцип: Чем более гладкая поверхность, тем труднее к ней прилипают агрессивные среды (вода, соль, пыль).

- Зеркальная полировка: Снижает шероховатость поверхности (Ra) до уровня менее 0,05 мкм, значительно повышая коррозионную стойкость в морской среде.

Электрополировка

Это электрохимический процесс, используемый для удаления микроскопических пиков на поверхности.

- Преимущество: Преимущественно растворяет ионы железа с поверхности, обогащая содержание хрома.

- Применение: Предпочтительно для медицинской и пищевой промышленности. Этот процесс не только предотвращает коррозию, но и подавляет рост бактерий и облегчает очистку.

Матрица принятия решений по выбору

Инженеры должны сформулировать окончательное материальное решение, основываясь на IP Ratings и бюджете затрат.

Рекомендации по материалам на основе рейтингов IP

- IP40 - IP54 (защита от влаги/пыли):

- Рекомендуемый материал: Углеродистая сталь (оцинкованная или с порошковым покрытием).

- Причина: Отсутствие проникновения жидкой воды в окружающую среду; углеродистая сталь обеспечивает высокую прочность и низкую стоимость.

- IP65 - IP66 (вне помещений/защита от струи воды):

- Рекомендуемый материал: Нержавеющая сталь AISI 304 или высококачественная углеродистая сталь с порошковым покрытием.

- Причина: Должны быть устойчивы к вымыванию дождем и образованию конденсата. В соответствии с IEC 60529Уплотнение очень важно; нержавеющая сталь предотвращает разрушение уплотнения из-за ржавчины.

- NEMA 4X (высокая коррозионная стойкость/моющий режим):

- Рекомендуемый материал: Нержавеющая сталь AISI 316.

- Причина: NEMA 250 Тип 4X однозначно требует, чтобы корпуса оборудования и аксессуары были устойчивы к коррозии. В условиях промывки пищевых производств или химической среды 316 - единственный вариант, соответствующий требованиям.

Анализ затрат и выгод

- Первоначальная стоимость приобретения (CAPEX): Петли из углеродистой стали стоят примерно от 20% до 40% по сравнению с петлями из нержавеющей стали.

- Долгосрочные эксплуатационные расходы (OPEX):

- Углеродистая сталь требует периодического осмотра, перекраски или замены в суровых условиях эксплуатации, что приводит к большим затратам труда и простоям.

- Нержавеющая сталь, как правило, приобретает статус "Fit and Forget", а затраты на обслуживание в течение всего жизненного цикла приближаются к нулю.

Заключение: Исходя из этого сравнение совокупной стоимости владения петлейДля оборудования, устанавливаемого на открытом воздухе или в суровых климатических условиях, с ожидаемым сроком службы более 5 лет, нержавеющая сталь предлагает самую низкую совокупную стоимость владения, несмотря на более высокую первоначальную стоимость. Для контролируемой внутренней среды углеродистая сталь является высокорентабельным инженерным выбором.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Петли из углеродистой стали можно использовать на открытом воздухе. Когда это допустимо?

Это приемлемо, если окружающая среда не подвержена сильной коррозии и конструкция может надежно поддерживать целостность покрытия. На практике "приемлемый" обычно требует высококачественного порошкового покрытия (важно покрытие краев), контролируемого повреждения при установке и плана технического обслуживания. Если требуется длительный срок службы при ограниченном доступе для обслуживания, нержавеющая сталь, как правило, снижает риск.

Почему коррозия шарнира может повлиять на герметичность IP65?

Продукты коррозии могут изменить геометрию петель и увеличить трение, что может нарушить сжатие и выравнивание двери. Когда линия уплотнения теряет стабильное сжатие, корпус может не выдержать степени защиты (например, IP65).

304 против 316: какое правило самое простое?

Используйте 304 для стандартного атмосферного воздействия и общих условий наружной среды. Используйте 316 для хлоридосодержащих условий (морской воздух, прибрежные зоны, соляной туман, некоторые химические вещества), где риск питтинга становится основным фактором.

Что такое "галтование" и как его предотвратить в нержавеющих петлях?

Галлинг - это адгезионный износ, который может привести к "холодной сварке" между схожими нержавеющими поверхностями. Обычные меры борьбы включают использование разнородных материалов на границе раздела (например, втулки из POM), добавление смазываемых подшипников, а также обеспечение надлежащей смазки и чистоты поверхности.

Достаточно ли цинкования для петель из углеродистой стали?

Цинкование является экономически эффективным и широко используется, но оно жертвенное: как только цинк истощится, подложка начнет ржаветь. Для более агрессивных сред можно использовать электроосаждение и порошковое покрытие, которые обеспечивают более надежную защиту, особенно при сложной геометрии и воздействии ультрафиолета на открытом воздухе.

Что я должен попросить предоставить поставщиков?

Запросите данные о толщине покрытия (например, цинк 8-12 мкм; порошок 60-80 мкм, как указано в ссылке), сведения о процессе обработки поверхности и отчеты о коррозионных испытаниях по соответствующим стандартам (например, ASTM B117 / ISO 9227), в идеале - по той же геометрии и отделке петли, которую вы покупаете.