За пределами золотых проб: 3 усовершенствованных протокола контроля качества при закупке шарниров на заказ

Простой отказ шарнира в медицинском приборе или зарядном устройстве для электромобилей может привести к катастрофическому отзыву продукции, однако многие компании по-прежнему полагаются на "золотые пробы" при утверждении поставщиков. Такой подход ошибочен, поскольку идеальный образец не гарантирует стабильного производственного процесса. Чтобы предотвратить непостоянство качества, закупки должны выходить за рамки простых измерений. В этой статье описаны три ключевых стандарта контроля качества - статистическая согласованность, долговечность и экологические испытания, которые помогут вам отсеять рискованных поставщиков до начала массового производства.

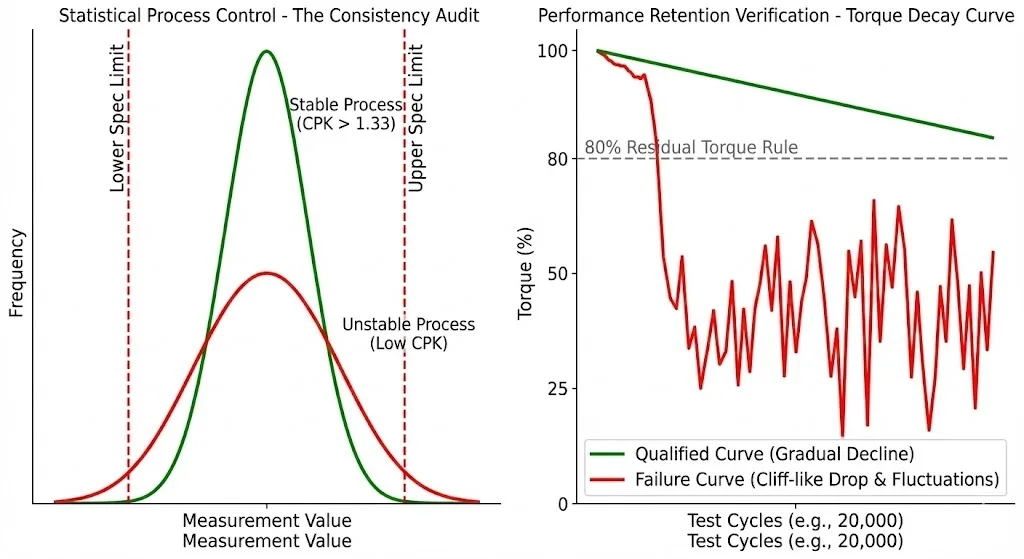

Статистический контроль процессов - Аудит согласованности

В промышленности нестабильное качество партии является более разрушительным, чем просто низкая производительность. При стандартных проверках часто принимается любой продукт в пределах допуска ±20%. Однако в высокотехнологичных областях применения, если отклонения в партии чрезмерны - даже если все единицы находятся в пределах допуска, - это указывает на нестабильность производственного процесса.

Внедрение требований CPK (индекс технологической пригодности)

Команды, отвечающие за закупки, должны отклонять отчеты о проверке, содержащие только оценки "сдал/не сдал". От поставщиков необходимо требовать, чтобы они предоставляли Отчеты CPK для критических параметров крутящего момента.

- Стандарт выполнения: Квалифицированный поставщик должен продемонстрировать значение CPK, превышающее 1,33.

- Значимость данных: CPK > 1,33 доказывает, что производственный процесс находится под статистическим контролем, что означает, что постоянство продукции обусловлено возможностями процесса, а не удачей или сортировкой.

- Действенные советы: Запишите требования CPK непосредственно в техническое приложение к договору о закупках.

Проверка согласованности тактильных ощущений (статическое и динамическое соотношение)

Моментные петли должны не только удерживать положение, но и обеспечивать превосходные эксплуатационные характеристики. Очень важно измерить разницу между "крутящим моментом отрыва" (старт) и "крутящим моментом хода" (движение).

- Индикатор риска: Если крутящий момент отрыва более чем на 30% превышает крутящий момент хода, возникает эффект "заедания". Пользователи будут ощущать заметные рывки во время работы.

- Коренная причина: Высокая разница в передаточных числах обычно указывает на неправильный контроль материалов внутреннего трения или неудачное управление смазкой.

- Стандарт приемки: Для заказных петель премиум-класса разница между статическим и динамическим крутящим моментом должна контролироваться в пределах от 10% до 15%.

Стратегия стратифицированной выборки

Удельный вес смазки и износ инструмента могут привести к расслоению качества в одной партии.

- Метод отбора проб: Откажитесь от отбора проб только из верхнего слоя транспортной коробки. Должен быть реализован протокол случайного отбора проб, чтобы взять образцы из нижней, средней и верхней частей груза.

- Цель: Выявление несоответствий, вызванных отделением смазки при транспортировке или износом штампа в конце сборочной линии.

Проверка сохранения производительности - стресс-тест жизненного цикла

Подсчет циклов (например, 20 000 циклов) не имеет смысла сам по себе. Если шарнир сохраняет свою конструкцию, но теряет 50% крутящего момента, он функционально не работает. Стандарт "долговечности" должен быть пересмотрен.

Правило остаточного крутящего момента 80%

Стандарты приемки должны устанавливаться на основе характеристик, а не только структуры.

- Эталонный стандарт: ASTM F1578 (Standard Practice for Contact Closure Cycling of a Notebook Computer Hinge) представляет собой справочную основу для методов тестирования.

- Стандарт выполнения: После завершения испытания на номинальный цикл (например, 20 000 циклов) остаточный крутящий момент должен оставаться выше 80% от первоначального значения.

- Ценность для бизнеса: Эта метрика эффективно отсеивает поставщиков, использующих некачественные фрикционные материалы или нестабильные смазки, поскольку эти низкокачественные материалы быстро разрушаются под воздействием тепла и трения.

Анализ кривой спада крутящего момента

Требуйте от поставщиков предоставления данных на протяжении всего процесса тестирования, а не только конечного результата.

- Квалифицированная кривая: Показывает линейную, постепенную тенденцию к снижению.

- Кривая отказа: На ранних этапах испытания наблюдается скачкообразное падение или резкие колебания.

- Основание для принятия решения: Внезапное падение крутящего момента указывает на катастрофический износ внутренней структуры или разрушение смазки.

Деструктивный анализ разрушения

После испытания образцы должны быть разобраны и осмотрены.

- Цель осмотра: Проверьте, нет ли внутри чрезмерного количества черного металлического порошка.

- Способ устранения неисправности: Чрезмерное количество металлического порошка является прямым доказательством ненормального износа, обычно вызванного неправильной термообработкой или неправильным подбором металлического материала.

Функциональная экологическая валидация - Коррозионная ловушка

Стандартные испытания в соляном тумане часто направлены только на поверхностную ржавчину корпуса. Однако критической причиной отказа динамометрических шарниров является внутреннее заедание, вызванное коррозией внутреннего вала. Внешний вид не означает безупречную работу.

Функциональные испытания после распыления соли

Не очищайте образцы и не проводите только визуальный осмотр сразу после испытания в соляном тумане (ссылки на стандарты ASTM B117).

- Обязательный этап: Немедленно измерьте динамический крутящий момент после воздействия соляного тумана (24, 48 или 96 часов).

- Стандарт приемки: Скорость изменения крутящего момента после испытания в соляном тумане должна контролироваться в пределах ±20% от значения до тестирования.

- Интерпретация данных:

- Значительный скачок крутящего момента: Указывает на внутреннюю коррозионную адгезию или заедание.

- Значительное падение крутящего момента: указывает на нарушение целостности конструкции.

Невидимый провал: Сопротивление деэмульгированию смазки

Некачественные смазочные материалы эмульгируют в условиях солевого тумана, что приводит к потере смазочной функции.

- Метод проверки: Сравните эксплуатационную гладкость до и после испытания.

- Опасность: эмульгированная смазка приводит к резкому изменению коэффициента трения, разрушая пользовательский опыт.

Проверка температурно-вязкостной стабильности

Проверьте эффективность демпфирующей смазки во всем диапазоне рабочих температур (например, от -20°C до +60°C).

- Опасность при низких температурах: некачественные смазки на основе минеральных масел затвердевают в холодной среде.

- Последствия: Это приводит к резкому увеличению крутящего момента при отрыве; возникающее напряжение может привести к растрескиванию пластиковых корпусов.

- Требование: Поставщики должны предоставить отчет о кривой изменения крутящего момента во всем диапазоне температур.

Внедрение: Интеграция контроля качества в цепочку поставок

Для обеспечения эффективного выполнения вышеуказанных протоколов необходимо разработать стандартные операционные процедуры (СОПы).

Принять международные стандарты отбора образцов

Примите объективные стандарты приемки партий, чтобы избежать субъективных суждений.

- Стандарт исполнения: ISO 2859-1 или ANSI/ASQ Z1.4.

- Классификация дефектов:

- Критические дефекты: Функциональный отказ, предел приемлемого качества (AQL) - 0.

- Основные дефекты: Размеры или крутящий момент не соответствуют спецификации, рекомендуемый AQL 2,5.

Оценка возможностей лаборатории поставщика

На этапе аудита поставщика оцените аппаратные возможности его внутренней лаборатории. Квалифицированный партнер по изготовлению шарниров на заказ должен обладать следующим собственное оборудование:

- Цифровые тестеры крутящего момента, способные генерировать кривые данных.

- Камеры для испытаний в соляном тумане, соответствующие стандартам ASTM B117.

- Программируемые испытательные стенды жизненного цикла.

Заключение

Эффективные стратегии закупок нестандартных динамометрических петель должны выходить за рамки базовых проверок размеров. Обеспечивая статистическую согласованность (CPK), определяя предельные значения остаточного крутящего момента и проверяя экологическую функциональность, предприятия могут значительно снизить общую стоимость владения (TCO). Обеспечение качества - это не просто расходы; это стратегическая линия обороны, предотвращающая нарушение цепочки поставок и поддерживающая репутацию бренда.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос: Приведет ли соблюдение этих строгих стандартов контроля качества к увеличению цены за единицу продукции?

О: Скорее всего, да, но незначительно. Однако по сравнению со стоимостью остановленного сборочного конвейера или отзыва продукции на месте, "страховая премия" за валидацию ничтожна. Она значительно снижает совокупную стоимость владения (TCO).

Вопрос: Что делать, если поставщик отказывается предоставить данные CPK или кривые крутящего момента?

О: Отнеситесь к этому как к серьезному тревожному сигналу. Отказ часто указывает на отсутствие уверенности в процессе или возможностей. Для критических применений (медицина/электроэнергетика) такие поставщики должны быть немедленно отсеяны на этапе поиска поставщиков.

В: Необходимы ли эти протоколы для стандартных готовых петель?

О: Не обязательно. Эти протоколы специально разработаны для нестандартных динамометрических петель в критических областях применения. Для некритичных компонентов (например, стандартных петель для шкафов) обычно достаточно стандартного отбора проб ISO.