Кризис затухания крутящего момента: 6 мифов, убивающих надежность ваших шарниров

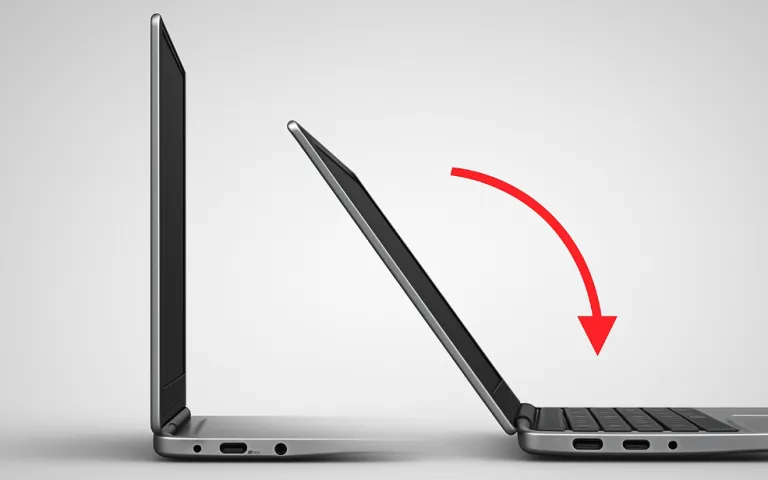

В точном механическом проектировании нет ничего более неприятного, чем такой сценарий: ваши расчеты допусков безупречны, прототип прошел 20 000 циклов, но через шесть месяцев после отгрузки на вас обрушивается волна возвратов по причине Затухание крутящего момента шарнира, отказ демпфирования и "колебания экрана".

Если вы рассматриваете это разрушение только как проблему износа поверхности, вы уже проиграли битву. В этой статье на основе трибологии и физики материалов разрушаются 6 распространенных инженерных мифов и раскрываются истинные причины отказа высокопроизводительных шарниров.

Пока "предел текучести" материала высок, пружина не расслабится

[Инженерная правда]: Расслабление напряжений - это не про прочность, это про микросмещения.

Многие инженеры предпочитают SUS301 (Full Hard)Считая, что его прочность на разрыв 1000 МПа+ достаточна для поддержания силы пружины. Однако, Прочность противостоит "разрушению", а не "расслаблению".

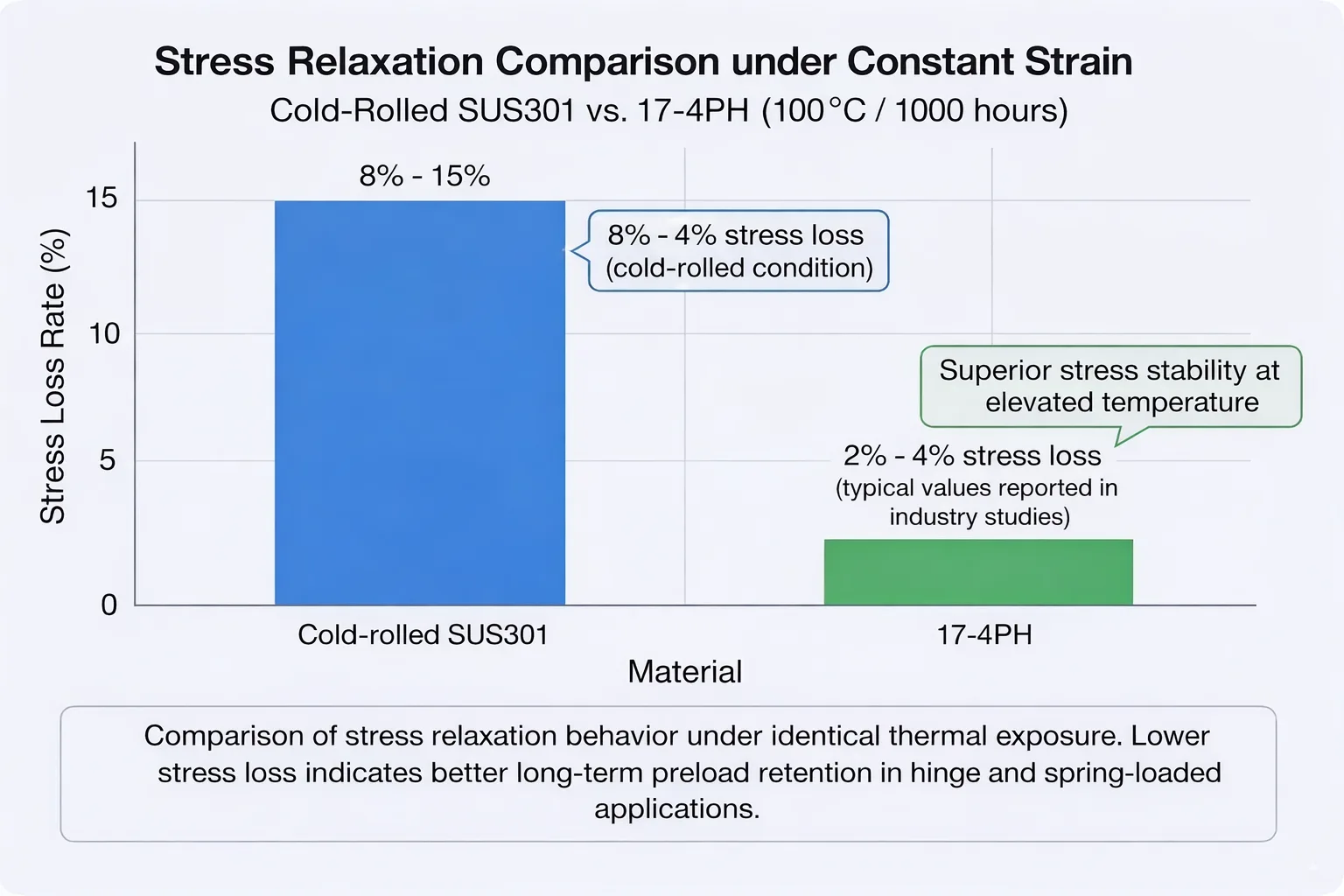

- Глубинный механизм: Высокая прочность SUS301 обусловлена наличием дислокаций высокой плотности, возникающих при холодной обработке. Под действием напряжения (особенно когда температура превышает 50°C) эти дислокации склонны к термически активированному восстановлению. Данные показывают, что холоднокатаный SUS301 При эксплуатации при температуре 100°C в течение 1000 часов скорость потери напряжения может составлять 8%-15%. Это означает, что ваша интерференционная посадка не изменилась, но нормальная сила просто исчезла.

- Правильная стратегия: Для применения в медицинских или военных целях следует отказаться от SUS301 в пользу 17-4PH (H1150) Упрочняющаяся осаждением нержавеющая сталь. Ее богатые медью осадки эффективно "сдерживают" движение дислокаций, контролируя скорость релаксации до в пределах 3% при тех же условиях.

Для минимизации износа поверхность вала должна быть зеркально гладкой (Ra < 0,2 мкм)

[Инженерная правда]: Зеркальная отделка является "убийцей смазки" и вызывает серьезные эффекты Stick-Slip.

Интуиция подсказывает нам, что более шероховатые поверхности вызывают больший износ. Поэтому во многих чертежах указывается зеркальное покрытие Ra 0,1.

- Глубинный механизм:

- Разрушение водохранилища: На слишком гладкой поверхности отсутствуют микроскопические впадины, необходимые для хранения смазки. Под давлением смазка быстро выдавливается, что приводит к образованию граничной смазки (сухое трение).

- Прогноз: Чрезвычайно высокие межмолекулярные силы приводят к резкому увеличению пускового момента (Stiction), в результате чего пользователь ощущает "липкость" или рывки.

- Правильная стратегия: Следуйте правилу трибологии "Золотая шероховатость". Контролируйте поверхность вала между Ra 0,4 - 0,8 мкм. Мы специально рекомендуем Бесцентровое шлифование (которая создает окружную текстуру) над обточкой. Этот диапазон шероховатости действует как резервуар для микромасла и является оптимальной точкой баланса Уравнение износа Архарда.

Консистентная смазка предназначена только для "смазки", любая высокотемпературная смазка подойдет

[Инженерная правда]: In демпфирующие петлиСмазка - это "структурный компонент", создающий крутящий момент. Вытекание масла равносильно отказу.

Многие анализы отказов показывают отсутствие износа внутри шарнира, однако крутящий момент упал до нуля. При разборке обнаруживается только сухой, затвердевший порошок.

- Глубинный механизм: Под действием центробежной силы или при длительном застое базовое масло обычной литиевой смазки отделяется от загустителя (вытекает). Когда базовое масло вытекает из зоны трения, оставшийся загуститель становится абразивным веществом.

- Правильная стратегия:

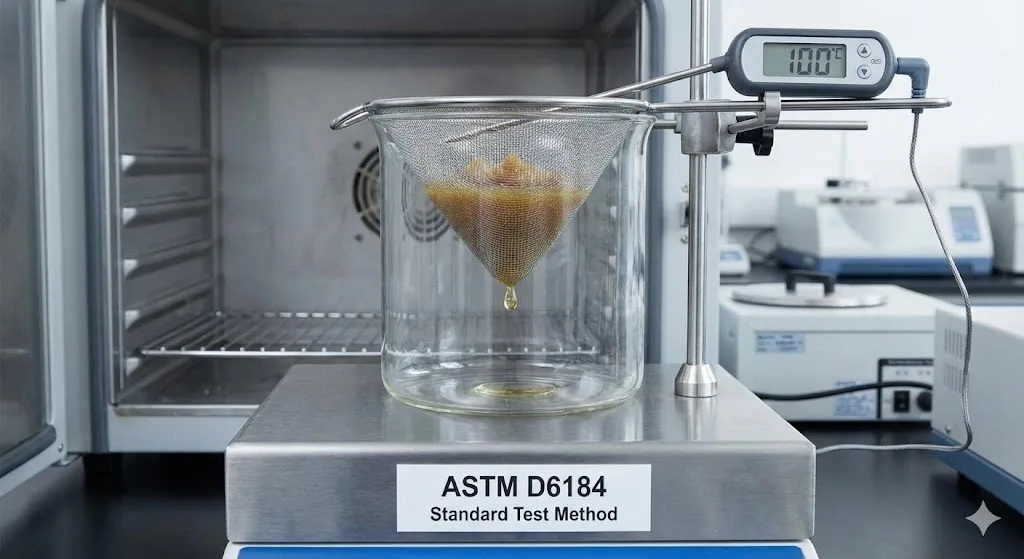

- Откажитесь от универсальной смазки. Установите строгие требования ASTM D6184 Стандарты приемки (маслоотделение < 1% @ 24ч/100°C).

- Для проектов высокого класса укажите ПФПЭ (перфторполиэфир) демпфирующая смазка. Несмотря на дороговизну, ее чрезвычайно низкое поверхностное натяжение и устойчивость к окислению - единственный способ гарантировать срок службы 5+ лет.

Тепловое расширение является временным; крутящий момент восстановится при комнатной температуре

[The Engineering Truth]: Когда несоответствие СТЭ встречается с высоким напряжением, возникает "тепловой трещотка", вызывающая постоянное расширение.

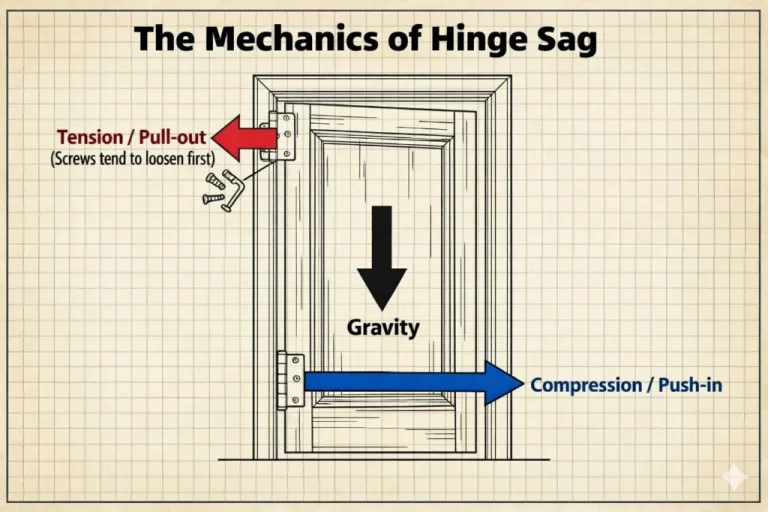

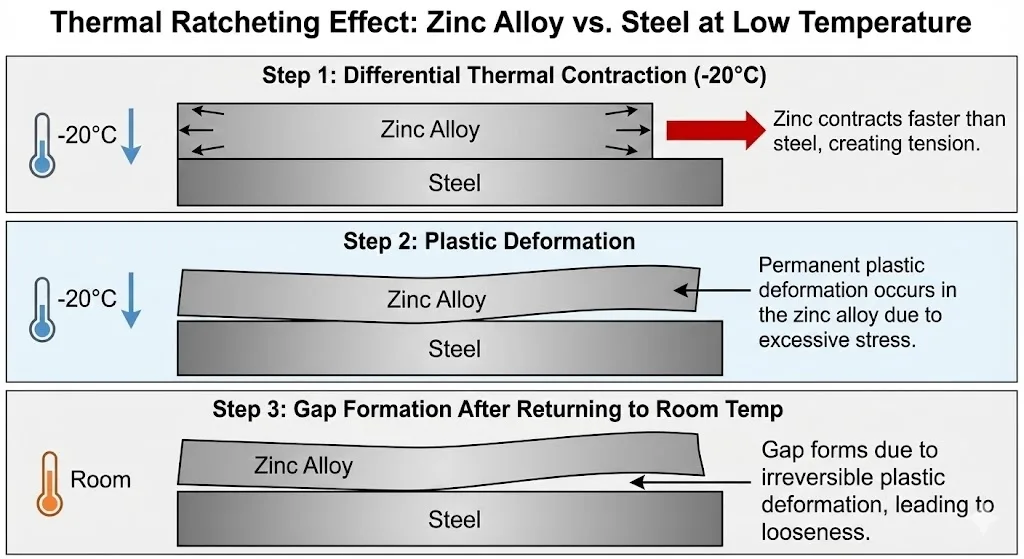

Когда стальной вал (CTE ~16) сопрягается с литым корпусом из цинкового сплава (CTE ~27):

- Катастрофа при низких температурах (-20°C): Цинк сжимается быстрее, чем сталь, что приводит к резкому увеличению интерференционной посадки. Если возникающее напряжение в обруче превышает предел текучести цинкового сплава, корпус "растягивается" (пластическая деформация).

- Результат: Когда температура возвращается к комнатной, вал возвращается к своему первоначальному размеру, но корпус теперь постоянно больше. Интерференция пропадает, и крутящий момент необратимо снижается.

- Правильная стратегия: Вы должны выполнить MIL-STD-810H Метод 503.7 Испытание на тепловой удар. При проектировании следует использовать аналогичные материалы или использовать высокоэластичную сталь. Пружинный зажим для поглощения тепловых деформаций, а не на жесткое литое отверстие.

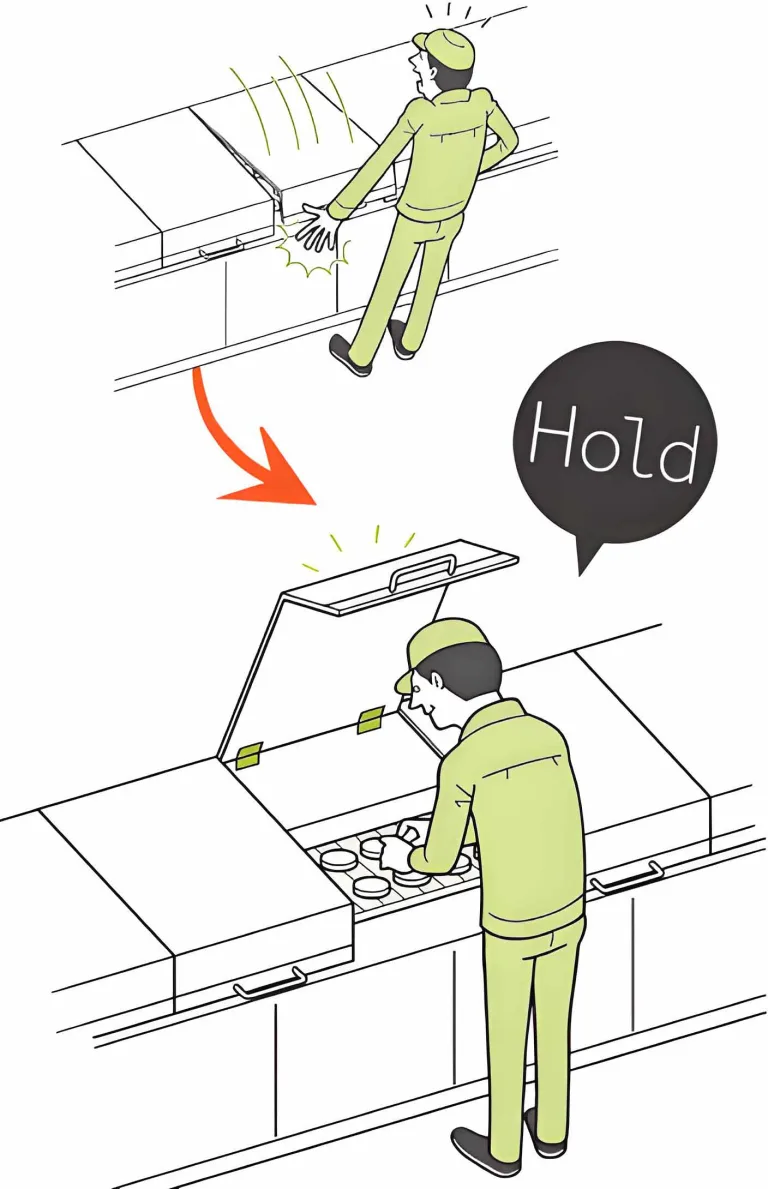

Допуск ±0,02 мм обеспечивает согласованность партий

[The Engineering Truth]: Линейная укладка допусков здесь ошибочна; чувствительность крутящего момента к размерам нелинейна.

В микрошарнирах отклонение ±0,02 мм на границе полосы допуска может вызвать колебания крутящего момента ±40%.

- Глубинный механизм:

- Ложный высокий крутящий момент: Изделия, находящиеся в узком пределе допуска, имеют высокий начальный крутящий момент, но это часто связано с тем, что пружина находится в перегруженном состоянии. В течение первых 500 циклов эти устройства будут иметь "скалообразный" износ, так как поверхностные рельефы будут срезаны.

- Технологические возможности: Простые проверки "прошел/не прошел" не могут отсеять эти продукты "ранней смерти".

- Правильная стратегия:

- Внедрите статистический контроль процессов (SPC) с помощью Cpk > 1,33.

- Реализовать Обработка спичек: Градация валов и отверстий по фактическому размеру (сопряжение A с A, B с B) для искусственного уменьшения диапазона вариации зазора посадки.

Если не ломается, значит, прошел испытание на усталость

[Инженерная правда]: Деградация жесткости наступает раньше и более скрытно, чем разрушение.

Ссылаясь на Неисправность шарнира Dell Inspiron делоМногие поломки начинаются не с защелкивания, а с "расшатывания".

- Глубинный механизм: Согласно кривой S-N, даже если напряжение не достигает точки разрушения, возникновение микротрещин уменьшает эффективное поперечное сечение материала, что приводит к снижению жесткости. Согласно закону Гука, падение жесткости напрямую снижает нормальную силу, и крутящий момент уменьшается соответственно.

- Правильная стратегия: Тестирование должно проводиться не только на финишной прямой. Требуйте Контроль крутящего момента на протяжении всего жизненного цикла для построения кривых затухания. Стандартом для прохождения теста является не "он не сломался", а "динамический спад крутящего момента < 20% после 20 000 циклов".

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос 1: Переход с SUS301 на 17-4PH и с общей смазки на PFPE увеличивает затраты в 3-5 раз. Мой начальник не одобряет этого. Что мне делать?

О: Убедите их, используя "общую стоимость владения" (TCO), а не "стоимость спецификации". Хотя стоимость единицы продукции увеличивается на несколько долларов, для медицинских устройств или надежных терминалов, продающихся тысячами, стоимость RMA (Return Merchandise Authorization) при поломке шарнира часто в 100 раз превышает разницу в BOM. Важно отметить, что использование дешевых материалов (SUS301) обычно требует создания более значительного начального вмешательства, чтобы компенсировать ожидаемое затухание, что фактически увеличивает сложность сборки и количество дефектов. Высокопроизводительные материалы обеспечивают выход продукции "с первого раза", что экономит деньги на производстве.

Вопрос 2: Если у существующих изделий уже наблюдается ослабление крутящего момента, можно ли повторно затянуть гайку, чтобы восстановить срок службы?

О: Нет, это временная мера, которая приведет к обратному результату. Если разрушение вызвано потерей смазки (сухое трение) или сильным абразивным износом, простое увеличение нормального усилия (затягивание гайки) приведет к резкому увеличению контактного напряжения. Это ускорит износ оставшегося материала, что приведет к полному разрушению (блокировке) в течение нескольких сотен циклов.

Вопрос 3: Чтобы сократить цикл тестирования, можно ли использовать двигатель для проверки срока службы со скоростью 60 об/мин?

О: Категорически запрещено. Это самый распространенный недействительный тест. Скорость открывания/закрывания у человека обычно составляет всего 5-10 оборотов в минуту. Увеличение скорости до 60 об/мин приводит к фрикционному нагреву. Поскольку петли имеют низкую тепловую массу, тепло не может рассеиваться, что приводит к мгновенному снижению вязкости смазки или даже к ее карбонизации, что приводит к ложным отказам, которые не произойдут в реальной эксплуатации.

Вопрос 4: Поскольку ослабление крутящего момента неизбежно, следует ли мне проектировать с коэффициентом безопасности 50% (дополнительный крутящий момент)?

О: Это опасный миф. Если вы используете материалы, склонные к релаксации (например, SUS301 из мифа 1), добавление начального крутящего момента в 50% означает добавление начального напряжения в 50%. Согласно уравнению Аррениуса, увеличение напряжения ускоряет скорость релаксации напряжения по экспоненте. Вы просто ускоряете разрушение.

Заключение

Снижение крутящего момента - это не черная магия; это сложное взаимодействие материаловедения, трибологии и производственных процессов. Как инженеры, когда мы перестаем обращать внимание на простые допуски размеров и начинаем фокусироваться на Дислокационная стабильность (17-4PH), микротопография (Ra/QPQ) и реологические свойства (PFPE)Только тогда мы сможем разработать высококлассные механизмы, которые сохранят ощущение "шелковистой гладкости" даже после многих лет использования.