7 ключевых показателей для проверки петли с крутящим моментом (руководство по закупкам)

При закупке промышленное оборудованиеШарнир с крутящим моментом - это не просто соединитель. Это основной компонент, который управляет "ощущением" движения и стабильностью позиционирования устройства.

Исходя из моего многолетнего опыта работы с клиентами по вопросам качества в цепочке поставок, многие покупатели ориентируются исключительно на цену, игнорируя подробные стандарты проверки.

Такой прямой надзор часто приводит к остановке производственной линии или ужасному восприятию конечного продукта пользователями.

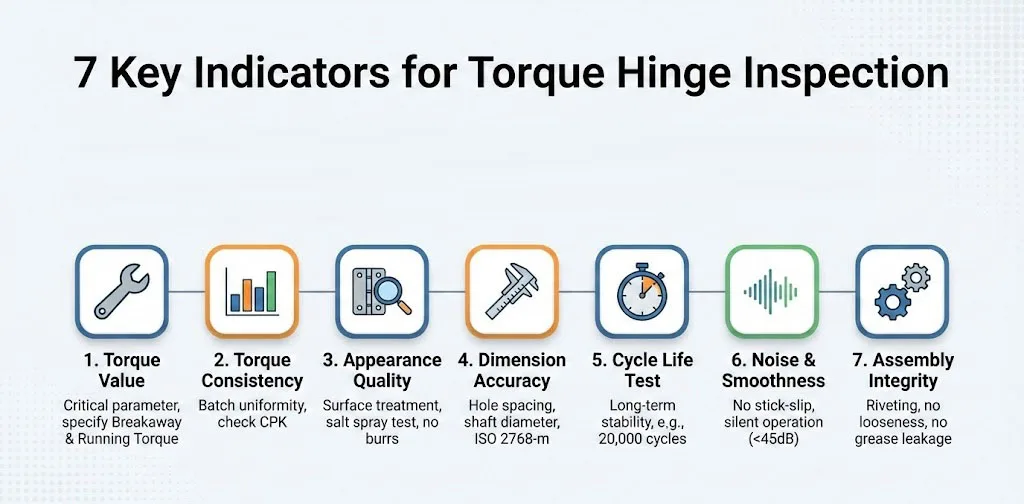

Чтобы помочь вам избежать этих рисков, я собрал 7 ключевых показателей, которые должны быть строго проверены при осмотре сыпучих материалов.

Эти рекомендации основаны на реальных инженерных примерах и международно признанных стандартах контроля качества.

7 ключевых показателей для проверки петли с крутящим моментом

Индикатор 1: Значение крутящего момента

Значение крутящего момента - самый важный параметр моментного шарнира.

Если значение крутящего момента неточно, экран может не удержаться в нужном положении или крышка будет открываться с большим трудом.

При проведении фактических проверок я обнаружил, что одного раза измерения недостаточно.

Стандарты испытаний на крутящий момент

Мы должны выполнять тесты на основе стандартизированных процедур.

Я рекомендую обратиться к принципам ASTM E2624 (Стандартная практика калибровки крутящего момента).

- Испытательное оборудование: Вы должны использовать откалиброванный цифровой динамометрический тестер, а не прикидывать вручную.

- Скорость тестирования: Я настоятельно рекомендую установить скорость тестирования на 180 градусов в минуту (180°/мин). Чрезмерная скорость приводит к искусственно завышенным показаниям, а слишком медленная не отражает реальное использование.

- Угол испытания: Обычно вращаются от 0 до 180 градусов, а затем возвращаются к 0 градусам.

Различение начального и динамического крутящего момента

Многие поставщики предоставляют только данные о пиковом крутящем моменте, что вводит в заблуждение.

Вам нужно сосредоточиться на двух конкретных точках данных:

Крутящий момент при отрыве: Усилие, необходимое для приведения петли в движение из состояния покоя.

Крутящий момент: Постоянное сопротивление при вращении.

Практические советы:

В отчете о проверке требуйте, чтобы поставщик указал эти два значения отдельно. Если крутящий момент отрыва более чем на 30% превышает крутящий момент срабатывания, пользователь будет ощущать явное "застревание" или "тяжесть" при работе с устройством.

Установка стандартов приемки и допусков

По моему опыту, для продуктов промышленного класса допустимо $\pm 10\%$ идеальный вариант.

Если поставщик утверждает, что может достичь только $\pm 20\%$, это обычно означает, что его производственный процесс нестабилен.

Обычное дело о дефектах:

Однажды мы обнаружили у поставщика партии шарниров для проекта медицинского оборудования момент затяжки на 25% ниже заданного. Это привело к тому, что медицинский дисплей автоматически провисал в условиях вибрации.

Мы немедленно потребовали возврата товара и восстановили стандарт приемки: Любой продукт, отклоняющийся более чем на $\pm 15\%$ от номинального значения оценивается как несоответствующая.

Показатель 2: Согласованность крутящего момента

Одного квалифицированного шарнира недостаточно; нам нужна согласованность во всей партии.

Что такое пакетная согласованность?

Согласованность означает, что значение крутящего момента 1-го изделия близко к значению крутящего момента 1000-го изделия из той же партии.

Если в партии петель есть тугие и свободные петли, это создает серьезные проблемы для сборочной линии. Рабочие будут тратить лишнее время на сопряжение или регулировку, что увеличивает трудозатраты.

Пакетный отбор проб и оценка данных

Я предлагаю использовать CPK (индекс технологичности) чтобы оценить согласованность, а не просто посмотреть на среднее значение.

При отборе образцов не берите продукты только из верхней части коробки.

Оперативный совет:

Случайным образом отберите образцы из нижней, средней и верхней частей каждой коробки.

Если вы отбираете 50 единиц продукции и разница между максимальным и минимальным значениями превышает 20%, это говорит о серьезном риске качества в данной партии.

Коренные причины несоответствия

По моим наблюдениям, плохая согласованность обычно связана со следующими техническими проблемами:

- Неравномерная толщина фрикционных материалов.

- Отсутствие количественного контроля при нанесении смазки.

- недостаточная точность обработки вала (например, большие погрешности цилиндричности).

Показатель 3: Качество внешнего вида

Внешний вид - это не просто эстетика, он напрямую связан с коррозионной стойкостью и сроком службы изделий.

Обработка поверхности и защита от коррозии

Для металлических петель необходимо проверить покрытие.

Я настоятельно рекомендую проводить испытания в соляном тумане на основе ASTM B117 стандарт.

- Стандарт испытаний: Для стандартного использования в условиях окружающей среды выдержите не менее 24 или 48 часов в нейтральном соляном тумане (NSS). Для оборудования, устанавливаемого вне помещений, требования должны быть повышены до 96 часов или более.

- Check Point: Осмотрите щели петли на предмет пятен ржавчины. Обычно это места, где покрытие наиболее тонкое.

Общие дефекты внешности и риски

Во время осмотра, пожалуйста, сосредоточьтесь на поиске следующих дефектов:

- Беррс: Могут порезать руки монтажника или отсоединиться во время вращения, попадая внутрь устройства и вызывая короткое замыкание.

- Волдыри: Указывает на плохую адгезию слоя покрытия, который быстро отслаивается.

Методы проверки внешнего вида

Не полагайтесь только на невооруженный глаз.

Я предлагаю снабдить инспекторов 5-кратная лупа.

Выполните проверку в хорошо освещенном месте (освещенность более 1000 люкс). Поверните шарнир и проверьте корень вращающегося вала на наличие "обнаженной подложки" (участков, не покрытых лаком).

Показатель 4: Точность измерений

Размерные отклонения - это причина номер один для сборочных неудач.

Ключевые элементы измерения

Нам не нужно измерять все размеры на чертеже, но следующие 3 ключевых размера должны соответствовать требованиям 100%:

- Расстояние между отверстиями: Непосредственно определяет, совпадает ли петля с отверстиями для винтов.

- Диаметр вала: Влияет на общую прочность.

- Высота установки: Определяет размер зазора после установки.

Стандарты и инструменты измерения

Согласно ISO 2768-m (Общие допуски)Если не указано иное, допуски должны контролироваться в пределах установленного диапазона.

Практические советы:

Используйте высокоточные цифровые штангенциркули или специализированные датчики Go/No-Go Gaug.

Однажды я столкнулся со случаем, когда расстояние между отверстиями у поставщика отклонялось на 0,5 мм. Хотя оно выглядело незначительным, оно привело к тому, что автоматические сборочные роботы клиента не смогли захватить винты, что заставило всю производственную линию остановиться для внесения исправлений.

Поэтому создание простых датчиков "годен" и "не годен" является очень эффективным методом при проверке.

Показатель 5: Испытание на срок службы цикла

Только так можно убедиться в долгосрочной стабильности.

Настройка параметров испытания на живучесть

В договоре на закупку необходимо четко определить понятие "жизнь".

Как правило, мы следуем ANSI/BIFMA X5.5 (хотя это мебельный стандарт, логика испытаний универсальна) или аналогичные стандарты механической прочности.

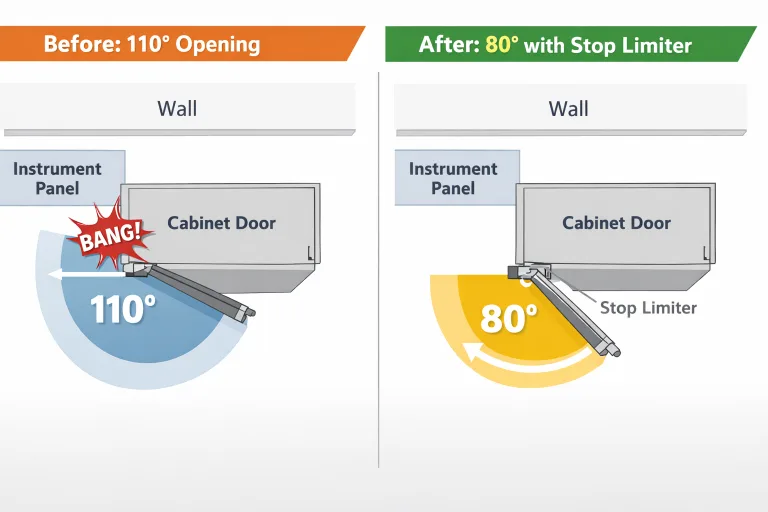

- Установление стандартов: Один цикл определяется как "открытие на максимальный угол и закрытие".

- Критерии прохождения: После завершения 20 000 циклов (или указанного количества) снижение крутящего момента не должно превышать 20% от начального значения.

Стратегия отбора проб

Поскольку испытания на срок службы являются разрушительными и требуют много времени, мы не можем проводить полные испытания на срок службы каждой партии.

Моя рекомендация:

- Первая статья инспекции: Испытания на полный срок службы должны быть завершены на этапе опытного производства.

- Пакетный отбор проб: Случайно выберите 3-5 образцов из партии для 24-часового экспресс-теста (например, проведите 2 000 циклов), чтобы проверить, нет ли резкой тенденции к снижению крутящего момента.

Фактические риски

Если испытания на долговечность не проводятся, наиболее распространенной проблемой является использование некачественной смазки.

Эта смазка истончается при трении, выделяя тепло. В результате через 500 оборотов шарнир полностью теряет свою амортизацию, превращаясь в обычный свободный шарнир.

Показатель 6: Шум и плавность

Разница между продуктами высокого и низкого класса часто заключается в звуке и ощущении.

Проверка гладкости

Нам нужно проверить Феномен "палка-скольжение"

Это означает, что при вращении шарнир ощущается не плавно, а рывками или заиканием. Обычно это связано с чрезмерной разницей между статическим и динамическим коэффициентами трения фрикционного материала.

Метод проверки:

Медленно поверните петлю на 360 градусов вручную. Если наблюдаются явные колебания или передача вибрации, это означает, что шарнир не соответствует требованиям.

Контроль шума

Для медицинских приборов или высокотехнологичной электроники шум недопустим.

Объективное тестирование:

Проведите испытания в тихой комнате с фоновым шумом ниже 30 дБ. Используйте децибелометр на расстоянии 10 см при вращении петли.

Как правило, стандарт должен быть установлен следующим образом: Отсутствие резких звуков трения или ударов металла, превышающих 45 дБ во время вращения.

Показатель 7: Целостность сборки и соответствие деталей

Это последняя линия обороны, проверяющая, "правильно ли собран продукт".

Клепка и крепление

Большинство динамометрических петель крепятся с помощью заклепок.

Я обнаружил, что многие дефектные изделия вызваны недостаточным давлением при заклепывании.

Метод испытания:

С силой потяните и скрутите створки с обоих концов (превышая нормальное усилие при использовании). Проверьте вал на ослабление или шатание. Если есть осевой люфт, партия должна быть отбракована.

Утечка жира

Проверьте, не вытекает ли излишняя смазка в местах сборки.

Переливающийся жир загрязняет внешний вид продукта клиента и притягивает пыль.

Инспекция в центре внимания:

Проверьте, не вытекает ли смазка после хранения шарнира при высокой температуре (например, 60°C) в течение 2 часов. Это имитирует условия внутри транспортного контейнера.

Предложения по процессу проверки (SOP)

Чтобы обеспечить эффективное выполнение вышеперечисленных показателей, нам необходимо разработать стандартную операционную процедуру (SOP).

Подготовка документов

До отъезда инспектора должны быть готовы следующие документы:

Подтвержденные технические чертежи: Маркировка основных размеров и допусков.

Одобренный образец (Золотая проба): Для сравнения внешнего вида и ощущений.

Классификационный список дефектов: Четко определите, что такое "критические", "крупные" и "мелкие" дефекты.

План отбора проб

Я настоятельно рекомендую использовать ISO 2859-1 или ANSI/ASQ Z1.4 стандарты отбора проб.

Как правило, принимают:

- Уровень проверки: Уровень II

- Предел приемлемого качества (AQL):

- Критический дефект (отказ функции): 0

- Основной дефект (размер, момент затяжки не соответствует спецификации): 2.5

- Незначительный дефект (небольшая проблема с внешним видом): 4.0

Стандартный рабочий процесс проверки (пример)

Вот эффективные этапы проверки, которые я разрабатываю для клиентов:

- Проверка количества и упаковки: проверьте этикетки на коробках, количество и способы противоударной упаковки. Убедитесь в отсутствии столкновений при транспортировке.

- Первоначальная проверка внешнего вида: случайный отбор образцов в соответствии со стандартами AQL. Проверьте внешний вид при стандартных источниках света.

- Определение размеров: используйте штангенциркуль и манометр для измерения основных размеров. Запишите 30 точек данных для анализа распределения.

- Испытание крутящим моментом (основной этап): закрепите образец на динамометрическом стенде. Запишите начальный крутящий момент при отрыве и крутящий момент при работе. Если частота отказов превышает предел AQL, немедленно прекратите проверку и забракуйте партию.

- Проверка ощущений и шумов: вручную проверьте ощущения от каждого отобранного устройства, чтобы исключить продукты с ненормальными звуками.

- Разрушительное/функциональное тестирование (для небольших образцов):Случайно возьмите 2 образца для разрушительного тестирования (например, тестирование на перегрузку или разрушительную разборку).

Предложения по выбору поставщика (помощь в принятии решений о закупках)

Проблемы, обнаруженные в ходе проверки, часто связаны с выбором поставщика.

Исходя из вышеперечисленных 7 показателей, при оценке новых поставщиков я предлагаю вам обратить внимание на следующие моменты:

Производственное оборудование и технологические возможности

Смотрите не только на то, сколько у них машин.

Спросите их: "Как обеспечить постоянство крутящего момента при массовом производстве?"

Отличные поставщики покажут вам свои автоматизированные сборочные линии и 100% Проверка в линии оборудование. Если они полагаются в основном на ручную сборку и ручную проверку на ощупь, гарантировать постоянство крутящего момента будет очень сложно.

Возможности лаборатории

Посетив фабрику, пройдите прямо в их лабораторию.

Проверьте, есть ли они:

- Цифровые тестеры крутящего момента (с текущими калибровочными этикетками).

- Испытания в соляном тумане.

- Испытатели жизненного цикла.

Если лаборатория покрыта пылью или оборудование сломано, значит, в ней просто не проводятся ежедневные испытания.

Возможность записи данных

Попросите поставщика предоставить Отчет об анализе CPK для предыдущей партии.

Если они не могут предоставить его или не знают, что такое CPK, это говорит о том, что их система управления качеством находится на самой начальной стадии.

Заключение

Контроль качества динамометрических петель - это не просто прохождение контроля, это защита репутации вашего бренда.

Строго проверяя 7 ключевых показателей.Значение крутящего момента, согласованность, внешний вид, габариты, срок службы, шум и целостность сборки-Вы можете отсеять более 95% потенциальных рисков качества.

Создание такой стандартизированной системы проверки требует первоначальных затрат времени, но впоследствии это значительно сократит количество возвратов и расходы на связь.

Я предлагаю вам немедленно включить эти показатели в техническое приложение к вашим договорам о закупках.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос 1: Если значение крутящего момента немного превышает допуск (например, на 5%), следует ли принимать эту партию?

О: Это зависит от сценария применения. Если речь идет о высокоточном медицинском или оптическом оборудовании, я не рекомендую принимать его, поскольку крутящий момент со временем уменьшается, и первоначальное отклонение может привести к последующему отказу. Если это обычная промышленная дверь или крышка, вы можете принять ее в качестве "уступки", основанной на фактических ощущениях, но вы должны потребовать от поставщика исправить это в следующей партии.

Вопрос 2: Почему после двухмесячного хранения на складе увеличился крутящий момент моих петель?

О: Обычно это происходит из-за того, что "Холодная сварка" эффект или затвердевание смазки. Мы называем это "статическим увеличением крутящего момента". Это трудно обнаружить при осмотре. Решение состоит в том, чтобы потребовать от поставщика использовать высококачественную синтетическую демпфирующую смазку и провести испытания на старение при высоких и низких температурах.

Q3: Обязательно ли каждый раз проводить испытание соляным туманом?

О: Испытание солевым туманом занимает много времени (24-48 часов) и обычно не проводится на месте при проверке груза. Я предлагаю потребовать от поставщика предоставить отчет о тестировании покрытия из сырья для каждой партии, или же вы будете отбирать образцы раз в квартал и отправлять их в стороннюю лабораторию для полного тестирования.

Вопрос 4: Если при отборе проб обнаружен 1 критический отказ крутящего момента, следует ли возвращать всю партию?

О: Согласно стандарту ISO 2859, для "критических дефектов" (делающих изделие непригодным для использования) AQL обычно равен 0. Это означает, что обнаружение 1 единицы приводит к отбраковке всей партии. Поскольку отказ крутящего момента часто является системной проблемой, обнаружение 1 единицы подразумевает, что существует гораздо больше невыбранных дефектных единиц. Я настоятельно рекомендую вернуть всю партию для повторной проверки.