Дорожная карта "Пользовательский моментный шарнир": 5 ключевых этапов от эскиза до серийного производства

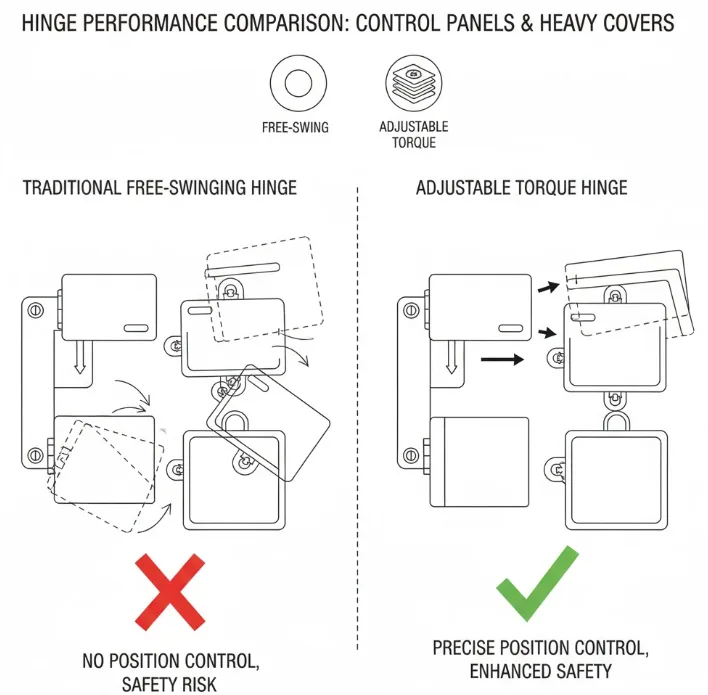

Определение механического компонента исключительно по его номинальному крутящему моменту является основной причиной провала проекта при разработке прецизионного оборудования. Простой запрос на "шарнир 2,0 Нм" игнорирует такие критические переменные, как соотношение статического и динамического трения, определяющее тактильное качество, или спецификации материалов, необходимые для противостояния средам от -40°C до коррозионного солевого тумана.

Чтобы обеспечить успех продукта, инженерные команды должны перейти от расплывчатых требований к строгой, основанной на данных системе разработки. В этом руководстве изложена стандартная дорожная карта из пяти этапов, которая превращает разработку шарниров на заказ в прозрачный инженерный процесс. Мы подробно описываем основные шаги, необходимые для снижения рисков, от использования моделирования DFM для прогнозирования напряжений до внедрения контроля PPAP автомобильного уровня для обеспечения последовательности серийного производства.

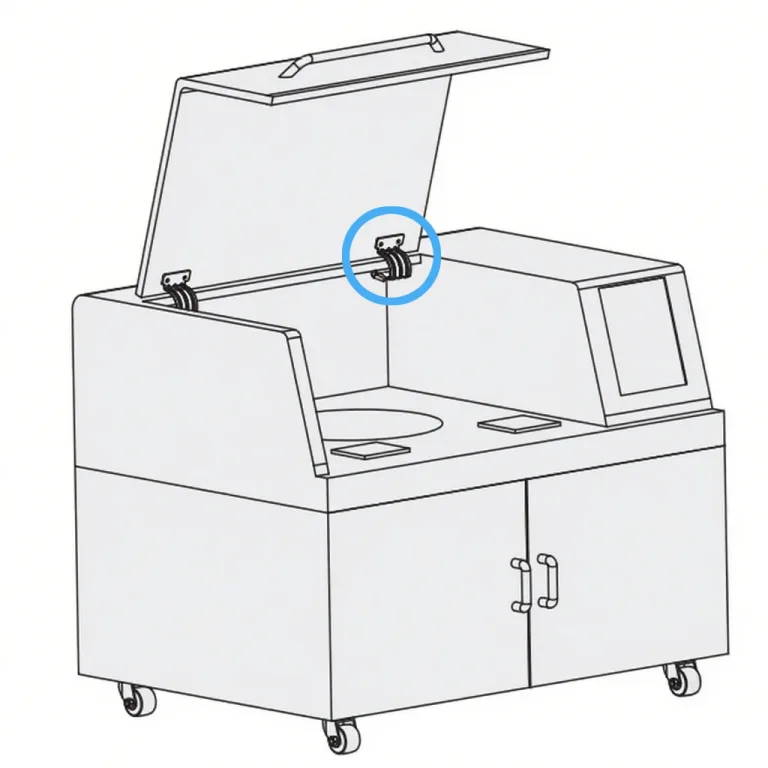

Определение параметров петли с крутящим моментом - не только крутящий момент

Многие неудачные заказные проекты связаны с нечеткими исходными требованиями. На этапе запроса коммерческого предложения (RFQ) простого указания "нужен шарнир с моментом затяжки 2,0 Нм" недостаточно.

Чтобы обеспечить успех проектирования с первой попытки, мы составляем инженерный контрольный список, содержащий следующие критические параметры:

Статический и динамический коэффициент трения

Это основная метрика, определяющая тактильные ощущения пользователя (haptics).

- Выпуск: Если статический момент (усилие отрыва) значительно превышает динамический момент (сопротивление движению), пользователь будет ощущать заметное "заедание" или "рывок" при открывании устройства.

- Стандарт: Для медицинских или электронных устройств высокого класса рекомендуется контролировать разницу между статическим и динамическим крутящим моментом в пределах 15%. Это обеспечивает ощущение "шелковистой гладкости" при работе.

Адаптация к условиям внешней среды

Условия эксплуатации напрямую определяют выбор материала и смазки в спецификации материалов (BOM).

- Диапазон температур: Если оборудование должно работать на открытом воздухе при -40°CСтандартная демпфирующая смазка на основе минерального масла замерзает. Это приводит к скачкам крутящего момента или даже разрушению конструкции. В этом случае, синтетическая фторированная смазка является обязательным.

- Класс коррозии: См. ASTM B117 Стандарт испытаний в соляном тумане. Для зарядки электромобилей в море или на открытом воздухе, нержавеющая сталь 316 или закаленной стали, обработанной QPQ (Quench-Polish-Quench) должны пройти 96+ часов испытаний в соляном тумане.

Срок службы петли

- Оценка потребителей: Флип-телефоны или ноутбуки обычно требуют 20 000 циклов.

- Промышленный класс: Панели доступа для тяжелой техники могут потребоваться только 5 000 цикловно требуют более высокой стабильности крутящего момента.

- Определение неудачи: Дайте четкое определение понятию "провал". Стандартным критерием является: После завершения номинальных циклов скорость затухания крутящего момента не превышает 20% от начального значения.

DFM и моделирование для фрикционных компонентов

Отличная конструкция рассчитывается, а не находится методом проб и ошибок. Прежде чем платить за сложную оснастку, мы проводим всесторонний анализ конструкции на предмет технологичности (DFM). фрикционные элементы. Этот этап обычно выполняется бесплатно, но позволяет избежать 90% структурных рисков.

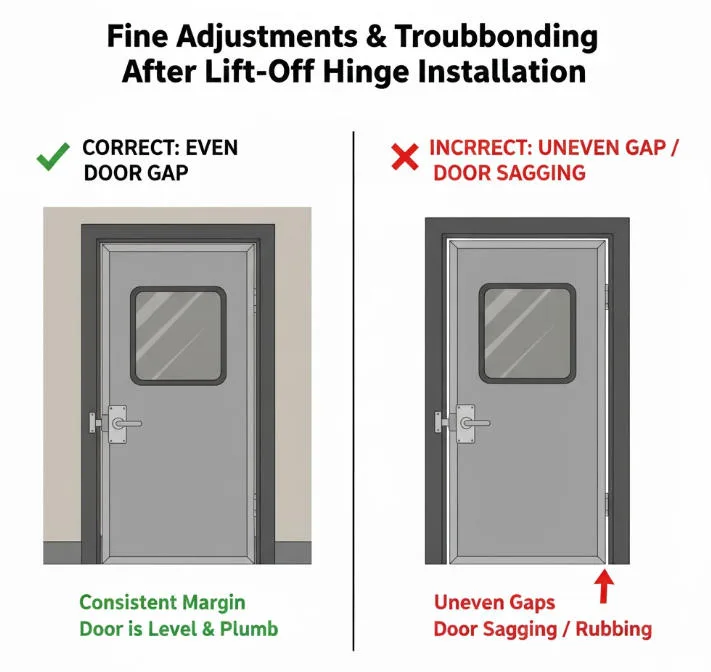

3D-моделирование центра тяжести (CoG)

Многие инженеры привыкли рассчитать крутящий момент на основе геометрического центра панели. Это рискованно.

- Исследование конкретного случая: В медицинском дисплее к верхней рамке был добавлен модуль камеры, что привело к смещению CoG вверх. Без пересчета стандартная формула крутящего момента ($T = L \times W \times f$) не сработала, что привело к смещению экрана вниз в вертикальном положении под углом 90 градусов.

- Решение: Мы импортируем вашу 3D-модель в программное обеспечение для моделирования, чтобы построить кривую момента силы тяжести на всем протяжении хода от 0 до 180 градусов. Это гарантирует выходной крутящий момент шарнира всегда покрывает гравитационный момент.

Анализ методом конечных элементов (FEA) для прогнозирования напряжений

Шарниры с высоким крутящим моментом создают огромные силы реакции при вращении.

- Риск: Такое напряжение часто приводит к образованию трещин на монтажных корнях пластиковых корпусов.

- Решение: Используя тепловые карты FEA, мы прогнозируем места концентрации напряжений. Мы советуем клиентам добавить ребра жесткости или металлические опорные пластины в определенных местах, чтобы обеспечить прочность крепления, соответствующую высокомоментным приложениям (например, приложениям, превышающим 5,0 Нм).

Прототипирование и образцы регулируемого крутящего момента

На этапе исследований и разработок (R&D) общий вес и CoG устройства часто не определены окончательно. Немедленное открытие жесткой оснастки чревато многонедельными задержками в случае изменения нагрузки.

Мы предлагаем две стратегии для управления этой неопределенностью:

Образцы мягкой оснастки для ЧПУ

- Время выполнения: 7-10 дней.

- Цель: Функциональные образцы создаются с помощью обработки на станках с ЧПУ или проволочно-вырезного электроэрозионного станка. Хотя стоимость единицы продукции выше, это позволяет инженерам быстро проверить подгонку узлов и исключить интерференцию.

Регулируемые на месте прототипы

Это мощный инструмент для ускорения цикла НИОКР.

- Болевая точка: Инженеры не уверены, нужен ли им 2,5 Нм или 3,0 Нм.

- Решение: Мы предоставляем образцы с регулировочные винты. Инженеры могут установить шарнир на реальный прототип в своей лаборатории и настроить его, чтобы найти оптимальные ощущения при работе.

- Результат: Как только оптимальное значение крутящего момента подтверждено, мы преобразуем его в фиксированную спецификацию крутящего момента для массового производства, чтобы снизить затраты и повысить согласованность.

Проверка надежности и долговечности шарниров

Неиспытанные образцы - это просто игрушки. Перед запуском в массовое производство необходимо выполнить строгий план и отчет по проверке конструкции (DVP&R). Ниже приведены три основных теста, которые необходимо пройти в промышленном масштабе позиционирование петель должны пройти:

Жизненный цикл и Затухание крутящего момента Тестирование

- Метод испытания: Ссылка ASTM F1578 (Стандартная практика циклирования контактного замыкания петли ноутбука).

- Стандарт исполнения: Выполните 20 000 циклов полного хода с частотой 10-15 циклов в минуту.

- Критерии прохождения: По окончании испытания значение крутящего момента должно быть не ниже 80% от первоначальной спецификации. Это означает, что если начальный крутящий момент составляет 2,0 Нм, то после испытания он должен оставаться выше 1,6 Нм, чтобы предотвратить смещение экрана.

Испытания на устойчивость к воздействию окружающей среды

- Соляные брызги: Проводится по ASTM B117. Для деталей из нержавеющей стали требуется 96 часов без рыжей ржавчины; для деталей с покрытием - 48 часов без коррозии.

- Тепловой удар: Проводится по IEC 60068-2-14. Циклическая эксплуатация при температурах от -40°C до +85°C позволяет убедиться в том, что демпфирующая смазка не выходит из строя и не проявляет отвод масла.

Разрушающие испытания

Мы проверяем предельную прочность петли на разрыв. Обычно мы требуем коэффициент безопасности 150% или более от номинального крутящего момента. Это гарантирует, что конструкция петли не подвергнется катастрофическому разрушению при злоупотреблении со стороны пользователя (например, при нажатии на крышку до упора).

PPAP и массовое производство прецизионных петель

Изготовить один или два идеальных образца легко, а сделать десять тысяч идентичных единиц - сложно. Именно поэтому мы внедряем в автомобильной промышленности PPAP (процесс утверждения производственных деталей) поток управления.

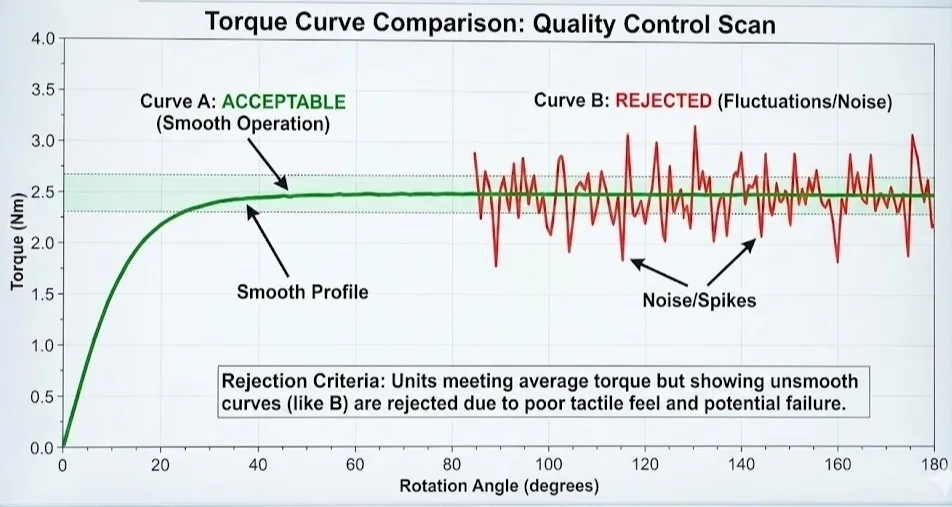

Контроль технологических возможностей CPK

Крутящий момент фрикционный шарнир В основном это связано с интерференционной посадкой между пружинным зажимом и валом. Отклонения размеров на микронном уровне могут привести к резким колебаниям крутящего момента.

- Контрольная мера: Мы выполняем Статистический контроль процессов (SPC) на размеры критических узлов трения.

- Цель: Обеспечьте Значение CPK > 1,33. Это означает, что допуск на крутящий момент при массовом производстве стабильно контролируется в пределах ±10%, а не по промышленному стандарту ±20%.

100% Полный процесс проверки

Для особо ценных медицинских или военных заказов случайная выборка недостаточна.

Как видно из приведенного выше графика, кривая A (зеленая) представляет собой идеальное "шелковисто-гладкое" тактильное ощущение, на которое мы ориентируемся, в то время как кривая B (красная) показывает устройство, которое технически соответствует среднему значению крутящего момента, но будет отклонено из-за "шума" и плохих тактильных ощущений. Вот почему сканирование кривых 100% является обязательным для применения в высокотехнологичных системах

- Автоматизированное тестирование: Мы используем автоматические тестеры крутящего момента для проверки крутящего момента 100% на каждой петле, выходящей с завода.

- Запись данных: Для каждого шарнира создается график кривой крутящего момента. Мы отбраковываем все устройства, которые соответствуют значению крутящего момента, но демонстрируют негладкие кривые (колебания или шум).

Заключение: Кастомизация - кратчайший путь к конкурентной дифференциации

Нестандартные петли - это не бездонная яма для расходов; это стратегическая инвестиция в конкурентоспособность продукции.

Благодаря этим 5 стандартизированным этапам мы превращаем "черный ящик" индивидуальной разработки в прозрачный "белый ящик". Вы получаете не просто механический компонент, который идеально поддерживает ваше оборудование, а проверенное решение по управлению движением, соответствующее международным стандартам.

Следующие шаги:

Вы все еще испытываете трудности с выбором шарнира для нестандартного оборудования? Не полагайтесь на догадки при заполнении параметров.

Отправьте свои 3D-чертежи (в формате STEP или IGES) нашей команде инженеров уже сегодня. Мы бесплатно предоставим отчет об анализе технологичности DFM и предварительную схему расчета крутящего момента в течение 48 часов. Мы устраним риски на этапе проектирования и обеспечим выпуск вашего продукта с идеальными эксплуатационными характеристиками.