Испытания промышленных петель на срок службы: Руководство по надежности и окупаемости инвестиций

При разработке промышленного оборудования, железнодорожного транспорта и медицинских приборов петля часто принимают за простой соединительный компонент. Однако реальные данные свидетельствуют о том, что отказ шарниров является одной из основных причин незапланированных простоев и увеличения затрат на техническое обслуживание.

Для тяжелой техники или специальных автомобилей сломанный шарнир означает нечто большее, чем просто замена детали. Она может вывести из строя дорогостоящее оборудование, привести к отсоединению дверей или даже к серьезным авариям.

Испытания промышленных шарниров на срок службы, часто называемые усталостными испытаниями, - это единственный научный метод, позволяющий превратить надежность из эмпирического суждения в проверяемые данные. Это испытание - не просто простое действие по открыванию и закрыванию; это имитация нагрузок, износа, ударов и коррозии окружающей среды, которым подвергается петля на протяжении всего своего жизненного цикла.

В этой статье мы проанализируем, почему строгие циклические испытания являются обязательным стандартом для промышленного оборудования с трех точек зрения: инженерной, соответствия требованиям безопасности и общей стоимости владения (TCO), ссылаясь на международные стандарты, такие как ANSI/BHMA и EN.

Что такое испытание промышленных петель на срок службы?

Испытания на срок службы цикла - это контролируемый инженерный процесс. В нем используются автоматизированные испытательные стенды в сочетании со специальными приспособлениями, приводными механизмами и датчиками для имитации повторяющихся движений шарнира в реальных условиях применения.

Процесс автоматизированного тестирования

В профессиональных лабораториях испытания проводятся в соответствии со строгими параметрами, а не в случайном порядке:

- Диапазон движения: Петля многократно поворачивается в диапазоне от 0° до 90° или от 0° до 180° в зависимости от фактического хода установки.

- Контроль скорости: Количество циклов в минуту (CPM) должно оставаться постоянным, чтобы тепло, возникающее при трении, не влияло на результаты испытаний.

- Продолжительность: Испытания обычно длятся от нескольких дней до нескольких недель, чтобы достичь 20 000, 100 000 или даже 1 000 000 циклов.

За пределами простого движения: Нагрузка и окружающая среда

Простое обеспечение вращения шарнира без сопротивления не является достаточным для отражения реальности. Эффективная инженерная проверка должна включать следующие переменные:

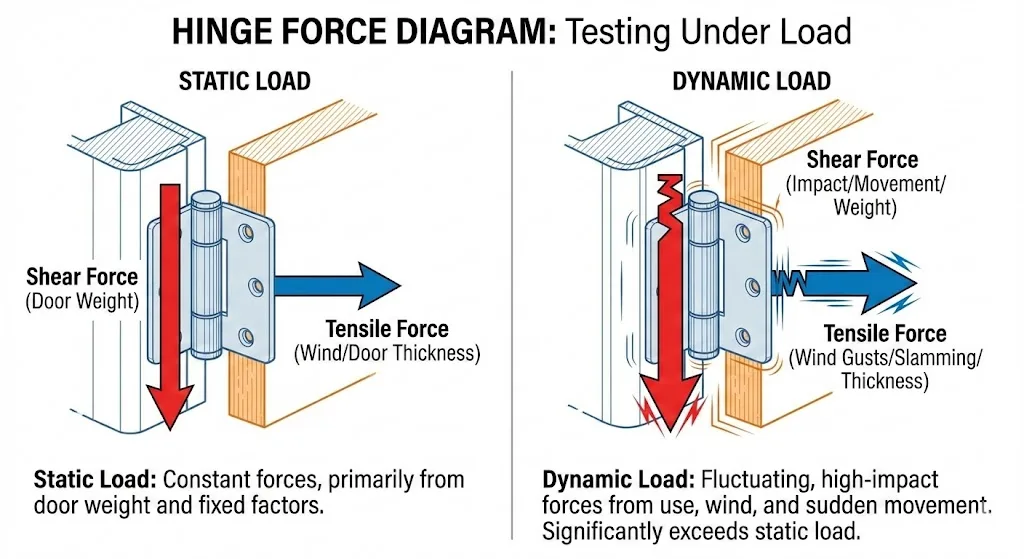

- Испытание под нагрузкой: испытательная машина прикладывает дополнительный вес к петле, чтобы имитировать сдвигающее и растягивающее усилие, создаваемое дверной панелью. Это обеспечивает структурную целостность петли под нагрузкой и проверяет, не снижается ли несущая способность после циклического воздействия.

- Сочетание с испытаниями на воздействие окружающей среды: Для применения на открытом воздухе или в жестких условиях эксплуатации циклические испытания часто сочетаются с испытаниями на воздействие окружающей среды.

- Экстремальные температуры: Эксплуатация в условиях от -40°C до +80°C для наблюдения за изменением размеров материала и работой смазки.

- Коррозионные испытания: В сочетании с ASTM B117 или ISO 9227, чтобы проверить, происходит ли заедание или резкое увеличение трения в шарнире после появления коррозии.

Инженерное "почему": Предсказание неудачи до того, как она произойдет

Промышленные петли Отказ обычно происходит не внезапно, а в результате накопленной усталости материала. Основная ценность циклических испытаний заключается в выявлении потенциальных точек отказа до того, как продукт поступит на рынок.

Понимание усталости металла

Листья и штифты шарнира при каждой операции подвергаются микроскопической упругой и пластической деформации.

- Накопление стресса: Согласно Кривая S-N (кривая "напряжение-жизнь")При многократном нагружении металл подвергается усталостному разрушению, даже если напряжение ниже предела текучести.

- Обнаружение микротрещин: Без испытаний на высоких циклах инженеры не могут обнаружить микротрещины внутри материала. Эти трещины часто возникают в местах концентрации напряжений, таких как края отверстий или корни штифтов, и в конечном итоге приводят к катастрофическому разрушению.

Износ и образование мусора

Трение - враг механической жизни. Между шарнирным пальцем и втулками или подшипниками существует постоянный контакт.

- Обломки: Испытания позволяют определить, образуется ли в парах трения металлический порошок или мусор. Этот мусор может скапливаться внутри шарнира, вызывая задержки в работе, повышенный шум или механическое заедание.

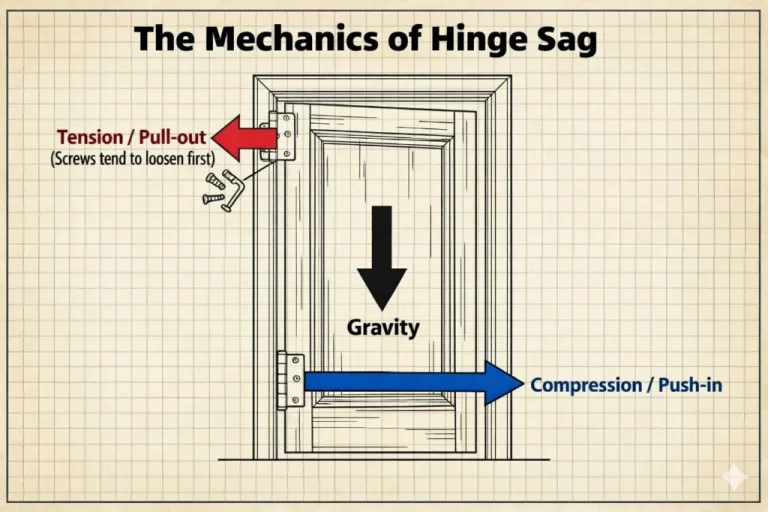

- Увеличенный люфт: чрезмерный износ приводит к увеличению радиального или осевого люфта, в результате чего возникает провисание двери, что, в свою очередь, приводит к перекосу дверных замков или выходу из строя уплотнений.

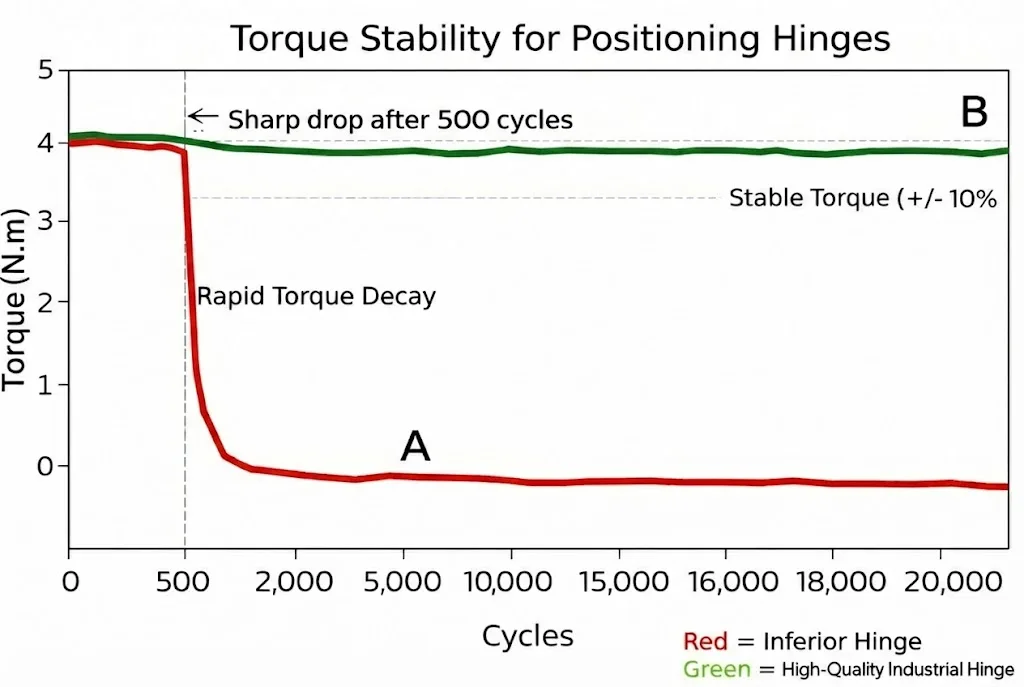

Стабильность крутящего момента для позиционирования шарниров

Для Петли с крутящим моментом или фрикционных шарниров, основное внимание при испытаниях уделяется не разрушению, а разрушению от крутящего момента.

- Риск функционального отказа: эти петли зависят от трения, удерживающего крышку в фиксированном положении. Непроверенный шарнир может потерять более 30% своей силы удержания всего через 500 циклов, что приведет к неожиданному соскальзыванию экранов дисплеев или крышек.

- Требования к постоянству: Квалифицированный моментный шарнир должен сохранять крутящий момент в пределах от +/- 10% до 20% от первоначального значения после 20 000 циклов. Это должно быть подтверждено данными, а не только техническими паспортами материалов.

Безопасность и соответствие "почему": Защита людей и оборудования

Во многих отраслях использование оборудования, проверенного циклическими испытаниями, является законодательным или нормативным требованием и необходимым средством снижения рисков ответственности для производителей.

Предотвращение катастрофических отказов

В динамичных системах, таких как двери поездов или салонов специальных автомобилей, петли подвергаются вибрации и ударам. Если петля сломается, тяжелая дверная панель может отделиться. Это может привести к травмам операторов и повреждению дорогостоящего оборудования. Использование сертифицированных компонентов помогает производителям продемонстрировать, что они проявили должную осмотрительность.

Отраслевые стандарты и справочные номера

При выборе промышленных петель следует руководствоваться следующими международно признанными системами стандартов испытаний:

- ANSI/BHMA A156.1 (североамериканский стандарт)Это авторитетный стандарт для архитектурного оборудования.

- Класс 1: Требуется прохождение 2 500 000 циклов (для общественных зданий с высокой частотой эксплуатации).

- Класс 2: Требуется прохождение 1 500 000 циклов.

- Класс 3: Требуется прохождение 350 000 циклов.

- EN 1935 (европейский стандарт):Это европейский стандарт для одноосевых шарниров, содержащий 14 классификационных классов.

- Класс 12: Для дверей, работающих в очень тяжелых условиях, требующих прохождения 200 000 циклов нагрузки.

- Класс 7: Для среднечастотного использования, требующего прохождения 200 000 циклов.

- Соответствие требованиям конкретной отрасли:Для медицинские изделия (связанные с FDA) или аэрокосмические интерьеры (Связанные с FAA), протоколы испытаний на срок службы, выданные сторонними лабораториями, обычно входят в пакет документов, подтверждающих соответствие требованиям.

Экономическое "почему": Снижение совокупной стоимости владения

Отделы закупок часто сталкиваются с необходимостью снизить стоимость спецификации материалов (BOM). Однако выбор непроверенных дешевых петель обычно приводит к повышению совокупной стоимости владения (TCO).

Первоначальная стоимость в сравнении с долгосрочной надежностью

- Сценарий A: Универсальный шарнир стоит $5.00 и выходит из строя после 2 000 циклов.

- Сценарий B: Промышленный шарнир, проверенный на 20 000 циклов, стоит $15,00 и покрывает весь жизненный цикл оборудования.

Хотя первоначальные затраты по сценарию B выше, потенциальная стоимость риска по сценарию A возрастает экспоненциально.

Расчет скрытой стоимости простоя

Реальная стоимость замены вышедшего из строя шарнира включает в себя:

- Гонорар технического специалиста: Часы работы плюс командировочные расходы.

- Потерянное производство: Потеря дохода, вызванная остановкой производственной линии.

- Вторичное повреждение: Провисание дверцы может привести к обрыву жгута проводов или деформации конструкции корпуса.

- Репутация бренда: Отвалившаяся дверь на объекте заказчика наносит прямой ущерб репутации бренда OEM-производителя.

Средняя стоимость одного ремонта на месте часто превышает $500. Это делает разницу в цене петель в $10 несущественной.

Ключевые факторы, контролируемые во время циклических испытаний

Профессиональные лаборатории следят не только за количеством циклов. Мы отслеживаем следующие ключевые показатели эффективности (KPI) в режиме реального времени:

| Параметр | Критерии приемлемости | Последствия неудач |

| Допуск на крутящий момент | Конечный крутящий момент остается в пределах +/- 10% - 20% от начального значения. | Крышка не удерживается в нужном положении; случайное закрытие приводит к защемлению или повреждению оборудования. |

| Игра/Слоп | Радиальное или осевое перемещение не превышает определенных значений в микронах. | Происходит провисание двери, что приводит к смещению замка или разрушению уплотнителя. |

| Целостность покрытия | В местах трения нет видимой ржавчины; покрытие не отслаивается. | Приводит к ранней коррозии; металлическая пыль загрязняет чистую среду. |

| Уровень шума | Плавная работа без резких звуков скрежета металла. | Неудовлетворительные впечатления пользователя свидетельствуют о нарушении внутренней смазки. |

Как интерпретировать данные о сроке службы цикла для вашего применения

Как узнать, достаточно ли "20 000 циклов", изучая спецификацию изделия? Необходимо рассчитать срок службы, исходя из реального сценария применения.

Определение понятия "срок службы"

Формула расчета выглядит следующим образом:

$$RТребуемые циклы = (операций в день)\times (365 дней)\times (ожидаемый срок службы оборудования в годах)$$

Примеры применения

Серверный шкаф для центра обработки данных:

- Периодичность: Обслуживание раз в месяц.

- Итого за 10 лет: 1 × 12 × 10 = 120 циклов.

- Выводы: Стандартных петель вполне достаточно; основное внимание уделяется выдерживанию статической нагрузки, а не сроку службы.

Охранник промышленных машин / Дверь общественного транспорта:

- Частота: Открывается 4 раза в час, две смены в день (16 часов).

- Итого за 5 лет: 4 × 16 × 365 × 5 = 116 800 циклов.

- Заключение: Необходимо выбирать петли повышенной прочности, протестированные на соответствие стандарту ANSI Grade 1 или эквивалентному уровню.

Заключение

Испытания на ресурс цикла для промышленных петель - это не маркетинговая уловка, а инженерная необходимость. Оно служит связующим звеном между теорией проектирования и надежностью в реальных условиях.

Имитируя десятки тысяч повторяющихся движений, нагрузок и воздействий окружающей среды, испытания выявляют слабые места, невидимые невооруженным глазом. Для инженеров и менеджеров по закупкам выбор шарниров, проверенных циклическими испытаниями, означает:

- Соответствие нормам безопасности (соответствие стандартам ANSI/BHMA и EN).

- Исключение затрат на обслуживание (снижение совокупной стоимости владения).

- Гарантия долговечной работы (особенно для функции позиционирования динамометрических шарниров).

Ищете петли, которые выдержат испытание временем?

Не позволяйте низкокачественному оборудованию стать слабым звеном в вашем оборудовании. Свяжитесь с нашей командой инженеров, чтобы получить подробные отчеты о циклических испытаниях конкретных продуктов или проконсультироваться по поводу индивидуальных решений для ваших сценариев применения высокочастотных устройств.

Часто задаваемые вопросы (FAQ)

Q1: Сколько циклов выдерживает стандартная промышленная петля?

О: Срок службы стандартной промышленной петли обычно составляет от 2 000 до 5 000 циклов. Однако специально разработанные высокопроизводительные петли обычно испытываются на 20 000 - более 100 000 циклов и даже могут достигать стандарта ANSI/BHMA Grade 1 в 2 500 000 циклов, в зависимости от класса конструкции.

Вопрос 2: В чем разница между статическим нагрузочным тестированием и циклическим тестированием?

О: Испытания на статическую нагрузку измеряют максимальный вес, который может выдержать шарнир до деформации или разрушения. Циклические испытания измеряют долговечность шарнира при повторяющихся движениях. Шарнир может обладать высокой статической грузоподъемностью, но быстро изнашиваться при циклическом движении. Оба показателя очень важны для промышленных применений.

Q3: Требуют ли петли из нержавеющей стали циклических испытаний?

О: Да. Хотя нержавеющая сталь обладает превосходной коррозионной стойкостью, это относительно мягкий металл, склонный к галтование. Циклические испытания необходимы для проверки конструкции смазки и совместимости материалов петель из нержавеющей стали.