Die Drehmomentverfallskrise: 6 Mythen, die Ihre Scharnierzuverlässigkeit zerstören

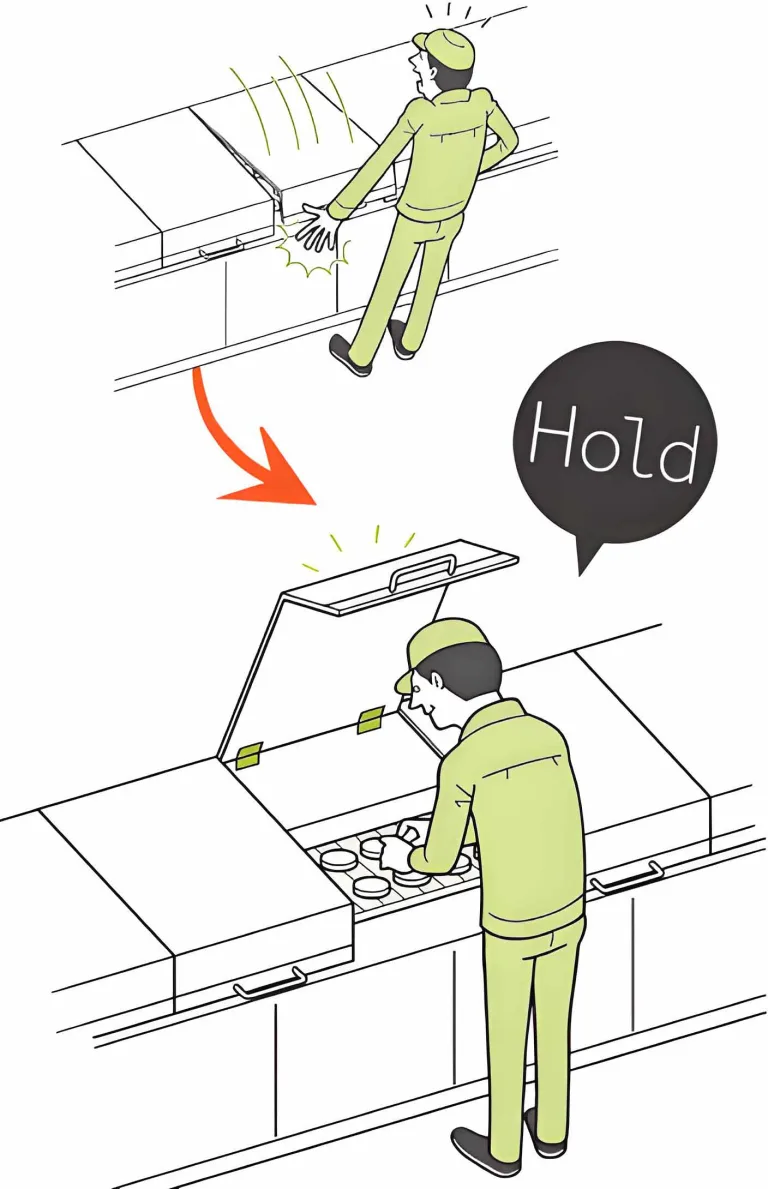

In der feinmechanischen Konstruktion gibt es nichts Frustrierenderes als dieses Szenario: Ihre Toleranzberechnungen sind einwandfrei und der Prototyp hat 20.000 Zyklen bestanden, doch sechs Monate nach der Auslieferung werden Sie von einer Welle von Rücksendungen aufgrund von Scharnier-Drehmomentabfall, Dämpfungsversagen und "Bildschirmflattern".

Wenn Sie diesen Verfall lediglich als ein Problem des Oberflächenverschleißes betrachten, haben Sie den Kampf bereits verloren. Dieser Artikel stützt sich auf die Tribologie und die Materialphysik, um 6 gängige technische Mythen zu entlarven und die wahren Schuldigen für das Versagen von Hochleistungsscharnieren aufzudecken.

Solange die "Streckgrenze" des Materials hoch ist, wird sich die Feder nicht entspannen

[The Engineering Truth]: Bei der Spannungsrelaxation geht es nicht um Stärke, sondern um Mikroverlagerungen.

Viele Ingenieure arbeiten standardmäßig mit SUS301 (Vollhart)in dem Glauben, dass seine Zugfestigkeit von über 1000 MPa ausreicht, um die Federkraft aufrechtzuerhalten. Allerdings, Die Festigkeit widersteht dem "Bruch", nicht der "Entspannung".

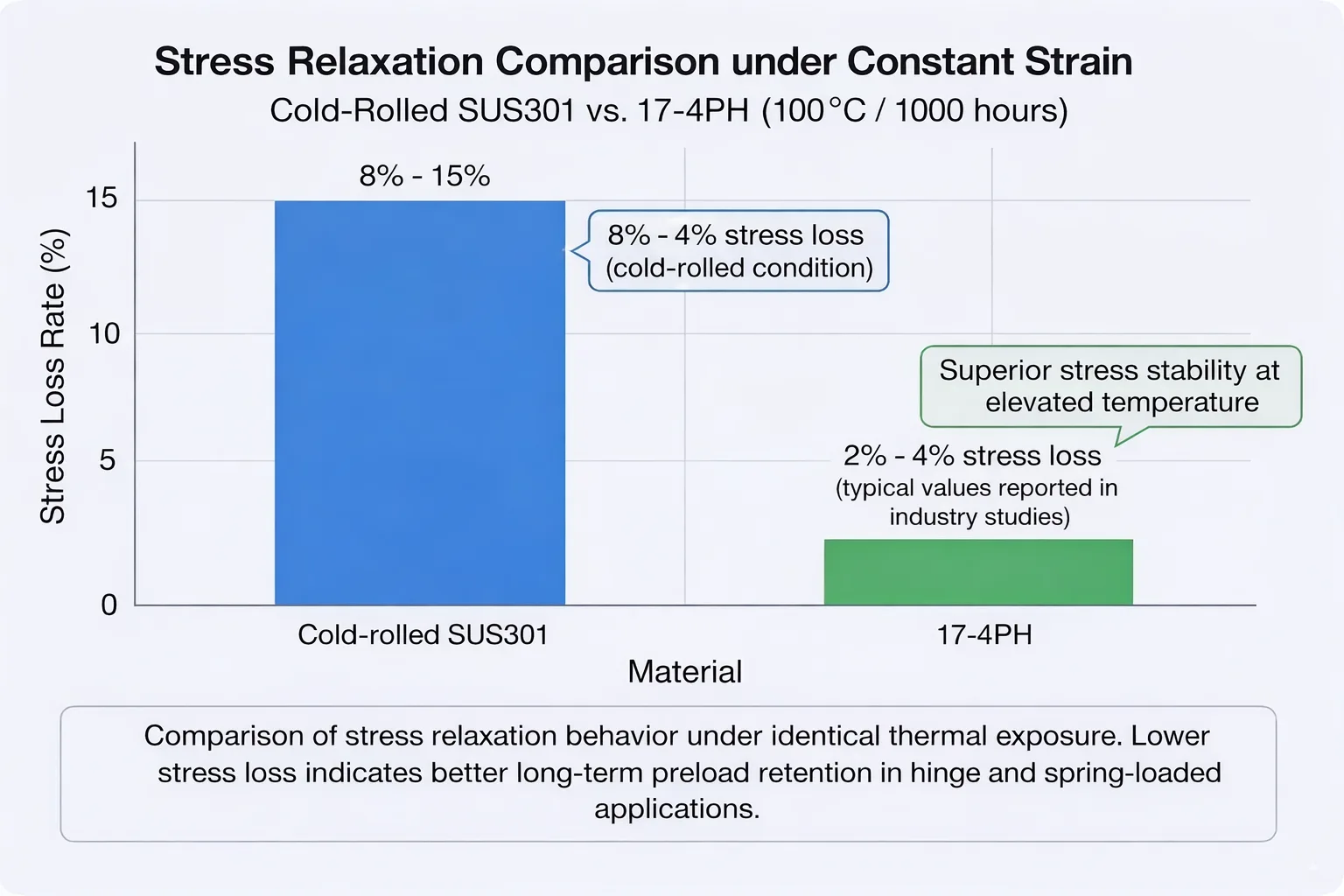

- Der tiefe Mechanismus: Die hohe Festigkeit von SUS301 ist auf die hohe Versetzungsdichte zurückzuführen, die während der Kaltverformung entsteht. Unter Belastung (insbesondere bei Temperaturen über 50 °C) neigen diese Versetzungen zu einer thermisch aktivierten Erholung. Die Daten zeigen, dass kaltgewalztes SUS301 die 1000 Stunden lang bei 100 °C betrieben werden, können einen Spannungsverlust von 8%-15%. Das bedeutet, dass sich die Presspassung nicht verändert hat, sondern die Normalkraft einfach verschwunden ist.

- Die richtige Strategie: Für medizinische oder militärische Anwendungen müssen Sie auf SUS301 verzichten und stattdessen auf 17-4PH (H1150) ausscheidungshärtender rostfreier Stahl. Seine kupferhaltigen Ausscheidungen "klemmen" die Versetzungsbewegung effektiv ein und steuern die Relaxationsrate auf innerhalb 3% unter den gleichen Bedingungen.

Um den Verschleiß zu minimieren, muss die Wellenoberfläche spiegelglatt sein (Ra < 0,2µm)

[Die technische Wahrheit]: Eine Hochglanzoberfläche ist ein "Schmiermittelkiller" und verursacht schwere Stick-Slip-Effekte.

Die Intuition sagt uns, dass rauere Oberflächen mehr Verschleiß verursachen. Daher wird in vielen Zeichnungen eine Spiegelglätte von Ra 0,1 angegeben.

- Der tiefe Mechanismus:

- Versagen des Reservoirs: Bei einer zu glatten Oberfläche fehlen die mikroskopisch kleinen Täler, die für die Speicherung von Schmierfett erforderlich sind. Unter Druck wird das Fett schnell herausgepresst, was zu Grenzschmierung (Trockenreibung) führt.

- Stiction: Extrem hohe intermolekulare Kräfte führen zu einem massiven Anstieg des Anlaufmoments (Stiction), was für den Benutzer ein "klebriges" oder ruckartiges Gefühl zur Folge hat.

- Die richtige Strategie: Befolgen Sie die Regel der "Goldenen Rauheit" der Tribologie. Kontrollieren Sie die Wellenoberfläche zwischen Ra 0,4 - 0,8 µm. Wir empfehlen ausdrücklich Spitzenloses Schleifen (die Umfangsstrukturen erzeugt) über das Drehen. Dieser Rauheitsbereich wirkt wie ein Mikro-Ölreservoir und trifft den optimalen Gleichgewichtspunkt der Archard-Verschleiß-Gleichung.

Schmierfett dient nur zur "Schmierung", jedes Hochtemperaturfett ist geeignet

[The Engineering Truth]: In dämpfende ScharniereFett ist eine "strukturelle Komponente", die ein Drehmoment erzeugt. Ölleckage ist gleichbedeutend mit Ausfall.

Viele Fehleranalysen zeigen keinen Verschleiß im Inneren des Scharniers, doch das Drehmoment ist auf Null gesunken. Die Demontage zeigt nur trockenes, verkrustetes Pulver.

- Der tiefe Mechanismus: Bei Zentrifugalkraft oder längerer Stagnation trennt sich das Grundöl eines gewöhnlichen Lithiumfetts vom Verdicker (Ausbluten). Sobald das Grundöl aus der Reibungszone abfließt, wird der verbleibende Verdicker zu einem abrasiven Mittel.

- Die richtige Strategie:

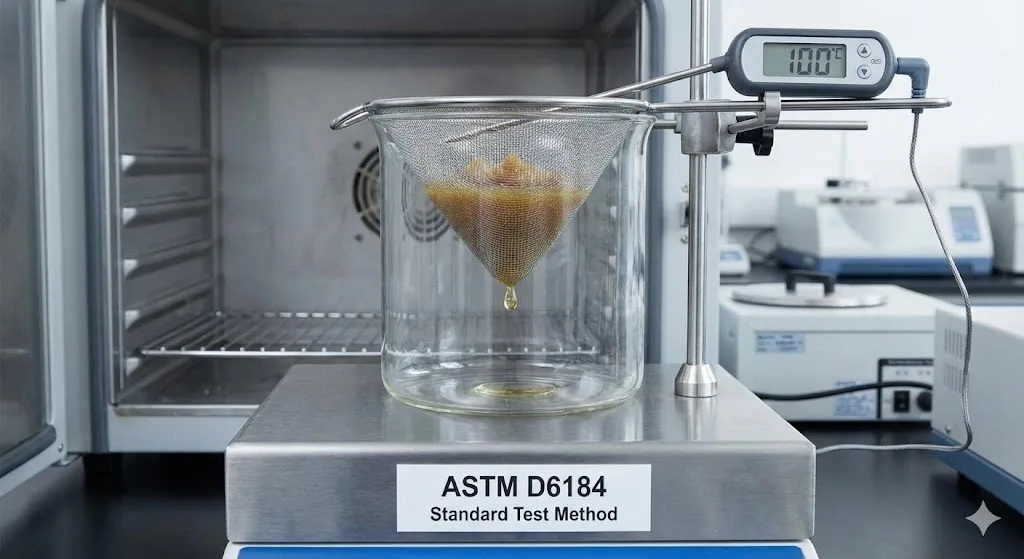

- Ablehnung von generischem Schmierfett. Streng festlegen ASTM D6184 Zulassungsstandards (Ölabscheidung < 1% @ 24h/100°C).

- Für High-End-Projekte bitte angeben PFPE (Perfluorpolyether) Dämpfungsfett. Es ist zwar teuer, aber seine extrem niedrige Oberflächenspannung und Oxidationsbeständigkeit sind die einzige Möglichkeit, eine Lebensdauer von mehr als 5 Jahren zu garantieren.

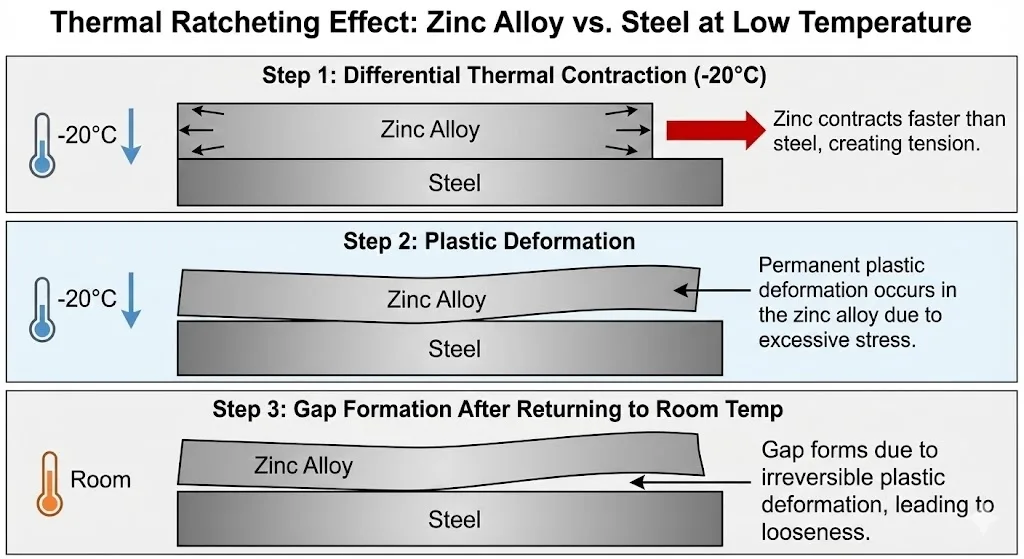

Thermische Ausdehnung ist vorübergehend; das Drehmoment wird bei Raumtemperatur wiederhergestellt

[Die technische Wahrheit]: Wenn eine WAK-Fehlanpassung auf eine hohe Belastung trifft, kommt es zum "Thermal Ratcheting", das eine permanente Ausdehnung verursacht.

Wenn eine Stahlwelle (WAK ~16) mit einem Druckgussgehäuse aus einer Zinklegierung (WAK ~27) verbunden wird:

- Die Tieftemperatur-Katastrophe (-20°C): Zink zieht sich schneller zusammen als Stahl, wodurch die Presspassung in die Höhe schießt. Wenn die daraus resultierende Ringspannung die Streckgrenze der Zinklegierung überschreitet, wird das Gehäuse "gedehnt" (plastische Verformung).

- Das Ergebnis: Wenn die Temperatur wieder auf Raumtemperatur sinkt, nimmt die Welle wieder ihre ursprüngliche Größe an, aber das Gehäuse ist nun dauerhaft größer. Das Übermaß geht verloren, und das Drehmoment nimmt unwiderruflich ab.

- Die richtige Strategie: Sie müssen Folgendes tun MIL-STD-810H Methode 503.7 Prüfung auf thermischen Schock. Bei der Konstruktion sollten ähnliche Materialien verwendet werden, oder es sollte ein hochelastischer Stahl eingesetzt werden. Federklemme um thermische Verformungen aufzufangen, anstatt sich auf eine starre Druckgussbohrung zu verlassen.

Eine Toleranz von ±0,02 mm sorgt für Chargenkonsistenz

[The Engineering Truth]: Die lineare Toleranzstapelung ist hier ein Trugschluss; die Drehmomentempfindlichkeit gegenüber den Abmessungen ist nicht linear.

Bei Mikroscharnieren kann eine Abweichung von ±0,02 mm am Rand des Toleranzbandes Drehmomentschwankungen von ±40% verursachen.

- Der tiefe Mechanismus:

- Falsches hohes Drehmoment: Produkte am engen Ende der Toleranz weisen ein hohes Anfangsdrehmoment auf, was jedoch häufig darauf zurückzuführen ist, dass sich die Feder in einem überlasteten Zustand befindet. Bei diesen Einheiten kommt es innerhalb der ersten 500 Zyklen zu einem "klippenartigen" Zerfall, da Oberflächenunebenheiten abgeschert werden.

- Prozess-Fähigkeit: Einfache Pass/Fail-Kontrollen können diese "frühzeitigen Todesfälle" nicht herausfiltern.

- Die richtige Strategie:

- Umsetzung der statistischen Prozesskontrolle (SPC) mit Cpk > 1,33.

- Umsetzung Bearbeitung von Streichhölzern: Sortieren Sie Wellen und Löcher nach ihrer tatsächlichen Größe (A mit A, B mit B paaren), um die Schwankungsbreite des Passungsspalts künstlich zu verringern.

Wenn es nicht zerbricht, besteht es den Ermüdungstest

[The Engineering Truth]: Steifigkeitsverschlechterung tritt früher und versteckter auf als Bruch.

Verweis auf die Dell Inspiron Scharnier Versagen FallViele Ausfälle beginnen nicht mit einem Schnapper, sondern mit "Lockerheit".

- Der tiefe Mechanismus: Nach der S-N-Kurve verringert sich durch die Entstehung von Mikrorissen der wirksame Querschnitt des Materials, was zu einem Rückgang der Steifigkeit führt, auch wenn die Spannung nicht den Bruchpunkt erreicht. Nach dem Hooke'schen Gesetz führt ein Rückgang der Steifigkeit direkt zu einer Verringerung der Normalkraft, und das Drehmoment nimmt entsprechend ab.

- Die richtige Strategie: Tests sollten nicht nur auf die Ziellinie ausgerichtet sein. Verlangen Sie Überwachung des gesamten Lebenszyklus von Drehmomenten um Zerfallskurven aufzuzeichnen. Der Standard für das Bestehen ist nicht "es ist nicht gebrochen", sondern "dynamischer Drehmomentabfall < 20% nach 20.000 Zyklen".

FAQ

F1: Die Umstellung von SUS301 auf 17-4PH und von allgemeinem Schmierfett auf PFPE erhöht die Kosten um das 3-5-fache. Mein Chef wird das nicht genehmigen. Was kann ich tun?

A: Überzeugen Sie sie mit den "Total Cost of Ownership (TCO)" und nicht mit den "BOM-Kosten". Während sich die Stückkosten um ein paar Dollar erhöhen, sind die RMA-Kosten (Return Merchandise Authorization) eines Scharnierfehlers bei medizinischen Geräten oder robusten Terminals, die für Tausende von Euro verkauft werden, oft 100-mal höher als die BOM-Differenz. Entscheidend ist, dass die Verwendung billiger Materialien (SUS301) in der Regel ein größeres anfängliches Übermaß erfordert, um den erwarteten Verfall auszugleichen, was die Montage erschwert und die Fehlerquote erhöht. Hochleistungswerkstoffe ermöglichen "First Time Right"-Ergebnisse, was bei der Herstellung Geld spart.

F2: Kann ich die Mutter nachziehen, um die Lebensdauer wiederherzustellen, wenn die vorhandenen Produkte bereits einen Drehmomentverfall aufweisen?

A: Nein, das ist eine Notmaßnahme, die nach hinten losgehen wird. Wenn der Verfall durch Fettverlust (trockene Reibung) oder starken Abrieb verursacht wird, führt eine einfache Erhöhung der Normalkraft (Anziehen der Mutter) dazu, dass die Kontaktspannung in die Höhe schnellt. Dadurch wird der Verschleiß des verbleibenden Materials beschleunigt, was innerhalb weniger hundert Zyklen zu einem vollständigen Festfressen (Blockieren) führt.

F3: Kann ich, um den Prüfzyklus zu verkürzen, einen Motor verwenden, um die Lebensdauer bei 60 U/min zu prüfen?

A: Auf jeden Fall verboten. Dies ist der am häufigsten durchgeführte ungültige Test. Die menschliche Öffnungs-/Schließgeschwindigkeit beträgt in der Regel nur 5-10 RPM. Eine Erhöhung der Geschwindigkeit auf 60 U/min verursacht Reibungswärme. Da Scharniere eine geringe thermische Masse haben, kann die Wärme nicht abgeleitet werden, was dazu führt, dass die Viskosität des Schmierfetts sofort abfällt oder sogar verkohlt, was zu falschen Ausfällen führt, die im realen Gebrauch nicht auftreten würden.

F4: Da ein Drehmomentabfall unvermeidlich ist, sollte ich mit einem Sicherheitsfaktor von 50% (zusätzliches Drehmoment) planen?

A: Dies ist ein gefährlicher Mythos. Wenn Sie Werkstoffe verwenden, die zur Relaxation neigen (wie SUS301 in Mythos 1), bedeutet ein zusätzliches Anfangsdrehmoment von 50% eine zusätzliche Anfangsspannung von 50%. Nach der Arrhenius-Gleichung beschleunigt eine höhere Spannung die Rate der Spannungsrelaxation exponentiell. Sie beschleunigen einfach das Versagen.

Schlussfolgerung

Drehmomentabfall ist keine schwarze Magie, sondern ein komplexes Zusammenspiel von Werkstoffkunde, Tribologie und Fertigungsverfahren. Wenn wir als Ingenieure aufhören, auf einfache Maßtoleranzen zu starren, und anfangen, uns auf Versetzungsstabilität (17-4PH), Mikro-Topographie (Ra/QPQ) und rheologische Eigenschaften (PFPE)Nur so können wir hochwertige Mechanismen entwickeln, die sich auch nach jahrelangem Gebrauch noch "seidenweich" anfühlen.