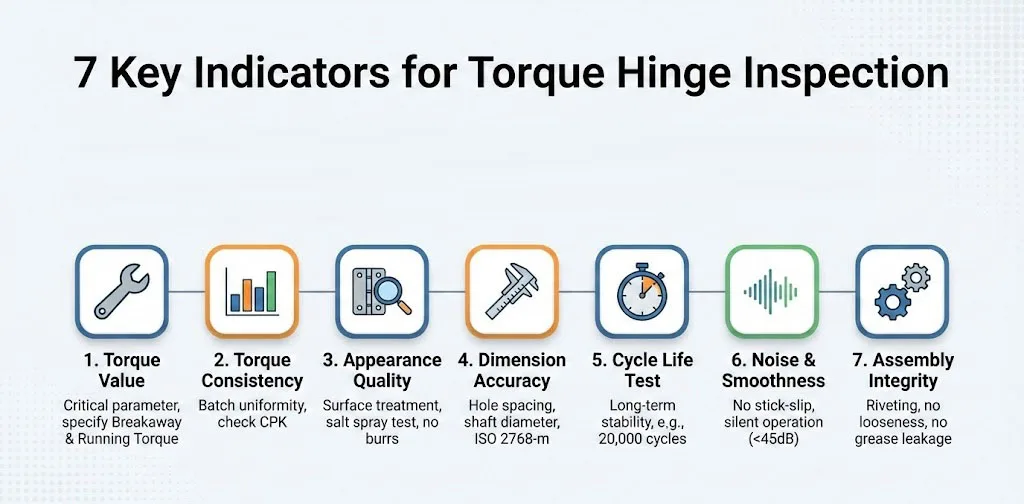

7 Schlüsselindikatoren für die Inspektion von Drehmomentscharnieren (Beschaffungsleitfaden)

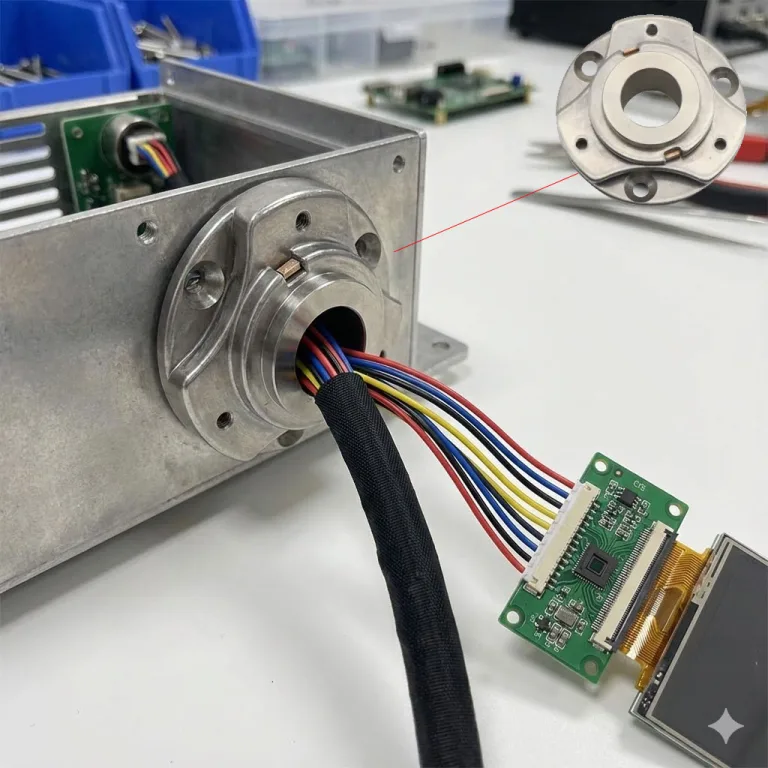

Bei der Beschaffung von industrielle HardwareEin Drehmomentscharnier ist nicht nur ein Verbindungsstück. Es ist die Kernkomponente, die das "Bewegungsgefühl" und die Positionierungsstabilität eines Geräts steuert.

Aus meiner langjährigen Erfahrung in der Unterstützung von Kunden bei Qualitätsproblemen in der Lieferkette weiß ich, dass sich viele Einkäufer ausschließlich auf den Preis konzentrieren und detaillierte Inspektionsstandards ignorieren.

Diese unmittelbare Aufsicht führt oft zu Produktionsausfällen oder zu einer schlechten Erfahrung der Benutzer mit dem Endprodukt.

Um Ihnen zu helfen, diese Risiken zu vermeiden, habe ich 7 Schlüsselindikatoren zusammengestellt, die bei der Massengutprüfung unbedingt überprüft werden müssen.

Diese Empfehlungen beruhen auf tatsächlichen technischen Fällen und international anerkannten Qualitätskontrollstandards.

7 Schlüsselindikatoren für die Inspektion von Drehmomentscharnieren

Indikator 1: Drehmomentwert

Der Drehmomentwert ist der kritischste Parameter eines Drehmomentscharniers.

Wenn der Drehmomentwert ungenau ist, kann es vorkommen, dass ein Bildschirm nicht in seiner Position bleibt oder dass sich ein Deckel zu schwer öffnen lässt.

Bei tatsächlichen Inspektionen habe ich festgestellt, dass eine einmalige Messung nicht ausreicht.

Normen zur Drehmomentprüfung

Wir müssen Tests auf der Grundlage standardisierter Verfahren durchführen.

Ich empfehle, sich auf die Grundsätze der ASTM E2624 (Standardverfahren für die Kalibrierung von Drehmomenten).

- Testausrüstung: Sie müssen ein geeichtes digitales Drehmomentprüfgerät verwenden, nicht eine Schätzung von Hand.

- Testgeschwindigkeit: Ich empfehle dringend, die Testgeschwindigkeit auf 180 Grad pro Minute (180°/min). Eine zu hohe Geschwindigkeit führt zu künstlich hohen Messwerten; eine zu langsame Geschwindigkeit spiegelt die tatsächliche Nutzung nicht wider.

- Test-Winkel: In der Regel wird von 0 Grad auf 180 Grad gedreht und dann wieder auf 0 Grad.

Unterscheidung zwischen Anfangsdrehmoment und dynamischem Drehmoment

Viele Anbieter geben nur Daten zum Spitzendrehmoment" an, was irreführend ist.

Sie müssen sich auf zwei spezifische Datenpunkte konzentrieren:

Losbrechmoment: Die Kraft, die erforderlich ist, um das Scharnier aus dem Stillstand in Bewegung zu setzen.

Laufdrehmoment: Der kontinuierliche Widerstand während der Rotation.

Praktische Ratschläge:

Verlangen Sie in Ihrem Inspektionsbericht, dass der Lieferant diese beiden Werte getrennt aufführt. Wenn das Losbrechmoment um mehr als 30% höher ist als das Laufmoment, wird der Benutzer beim Betätigen des Geräts ein deutliches "klemmendes" oder "schweres" Gefühl haben.

Festlegung von Akzeptanzstandards und Toleranzen

Meiner Erfahrung nach ist bei Produkten industrieller Qualität eine Toleranz von $\pm 10\%$ ist ideal.

Wenn ein Anbieter behauptet, er könne nur $\pm 20\%$ erreichen, deutet dies in der Regel darauf hin, dass sein Herstellungsverfahren instabil ist.

Gemeinsamer Fall von Mängeln:

Wir haben einmal eine Charge von Scharnieren eines Lieferanten für ein medizinisches Geräteprojekt gefunden, die 25% unter dem angestrebten Drehmoment lag. Dies führte dazu, dass das medizinische Display in vibrierenden Umgebungen automatisch durchhing.

Wir haben sofort eine Rücksendung verlangt und den Annahmestandard neu festgelegt: Jedes Produkt mit einer Abweichung von mehr als $\pm 15\%$ vom Nennwert abweicht, wird als nicht konform beurteilt.

Indikator 2: Konsistenz des Drehmoments

Ein einziges qualifiziertes Scharnier reicht nicht aus; wir brauchen Konsistenz über die gesamte Partie hinweg.

Was ist Chargenkonsistenz?

Die Konsistenz bezieht sich darauf, ob der Drehmomentwert des ersten Produkts dem des 1000sten Produkts derselben Charge entspricht.

Wenn eine Charge von Scharnieren einige feste und einige lose Scharniere enthält, führt dies zu massiven Problemen an Ihrer Montagelinie. Die Arbeiter verbringen zu viel Zeit mit der Paarung oder Anpassung, was die Arbeitskosten erhöht.

Chargenprobenahme und Datenauswertung

Ich empfehle die Verwendung von CPK (Prozessfähigkeitsindex) um die Konsistenz zu bewerten, anstatt nur den Durchschnittswert zu betrachten.

Nehmen Sie bei der Probenahme nicht nur Produkte aus dem oberen Teil des Kartons.

Operative Beratung:

Wählen Sie nach dem Zufallsprinzip Proben aus dem Boden, der Mitte und dem oberen Teil jeder Box aus.

Wenn Sie eine Probe von 50 Einheiten nehmen und die Differenz zwischen dem Höchst- und dem Mindestwert 20% überschreitet, deutet dies auf ein ernsthaftes Qualitätsrisiko in dieser Charge hin.

Ursachen für die Inkonsistenz

Nach meinen Beobachtungen ist die mangelnde Konsistenz in der Regel auf die folgenden technischen Probleme zurückzuführen:

- Ungleichmäßige Dicke der Reibmaterialien.

- Mangel an quantifizierter Kontrolle bei der Anwendung von Fetten.

- unzureichende Bearbeitungsgenauigkeit der Welle (z. B. große Zylindrizitätsfehler).

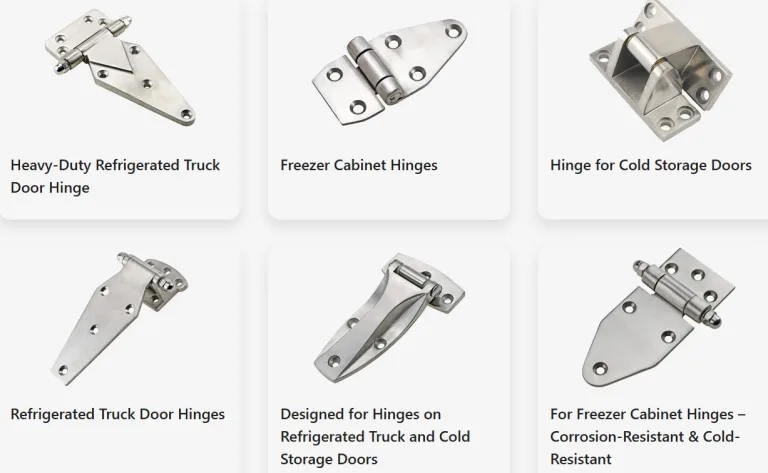

Indikator 3: Qualität des Erscheinungsbildes

Das Erscheinungsbild ist nicht nur eine Frage der Ästhetik, sondern steht in direktem Zusammenhang mit der Korrosionsbeständigkeit und der Lebensdauer des Produkts.

Oberflächenbehandlung und Korrosionsschutz

Bei Metallscharnieren muss die Beschichtung überprüft werden.

Ich empfehle dringend die Durchführung von Salzsprühnebeltests auf der Grundlage der ASTM B117 Standard.

- Test Standard: Bei normaler Verwendung in Umgebungen muss das Gerät mindestens 24 oder 48 Stunden lang neutralem Salznebel ausgesetzt werden. Für Geräte im Freien sollten die Anforderungen auf 96 Stunden oder mehr erhöht werden.

- Kontrollpunkt: Achten Sie in den Spalten des Scharniers auf Roststellen. Hier ist die Beschichtung in der Regel am dünnsten.

Häufige Mängel und Risiken des Erscheinungsbildes

Achten Sie bei der Inspektion vor allem auf die folgenden Mängel:

- Grate: Sie können sich in die Hände des Monteurs schneiden oder sich während der Drehung lösen, in das Gerät eindringen und Kurzschlüsse verursachen.

- Blasenbildung: Dies deutet auf eine schlechte Haftung der Beschichtung hin, die sich schnell ablösen wird.

Methoden zur Überprüfung des Aussehens

Verlassen Sie sich nicht allein auf das bloße Auge.

Ich schlage vor, dass die Inspektoren mit einem 5fach-Lupe.

Führen Sie die Prüfung in einer gut beleuchteten Umgebung durch (Beleuchtungsstärke größer als 1000 Lux). Drehen Sie das Scharnier und prüfen Sie die Wurzel der rotierenden Welle auf "freiliegendes Substrat" (Bereiche, die von der Beschichtung nicht bedeckt sind).

Indikator 4: Maßgenauigkeit

Maßabweichungen sind der häufigste Grund für Montagefehler.

Schlüsselbegriffe der Dimension

Wir müssen nicht alle Maße auf der Zeichnung messen, aber die folgenden 3 Hauptmaße müssen den Anforderungen 100% entsprechen:

- Abstand der Löcher: Bestimmt direkt, ob das Scharnier mit den Schraubenlöchern fluchtet.

- Durchmesser der Welle: Beeinflusst die Gesamtstärke.

- Einbauhöhe: Bestimmt die Größe des Spalts nach der Installation.

Messstandards und Werkzeuge

Nach Angaben von ISO 2768-m (Allgemeine Toleranzen)Wenn nichts anderes angegeben ist, sollten die Toleranzen innerhalb des vorgeschriebenen Bereichs kontrolliert werden.

Praktische Ratschläge:

Verwenden Sie hochpräzise digitale Messschieber oder spezielle Go/No-Go-Messgeräte.

Ich hatte einmal einen Fall, in dem der Lochabstand eines Zulieferers um 0,5 mm abwich. Obwohl dies nur geringfügig aussah, führte es dazu, dass die automatisierten Montageroboter des Kunden die Schrauben nicht greifen konnten, so dass die gesamte Produktionslinie für Korrekturen angehalten werden musste.

Daher ist die Erstellung einfacher "Go"- und "No-Go"-Anzeigen eine äußerst effiziente Methode bei der Inspektion.

Indikator 5: Zykluslebensdauertest

Dies ist die einzige Möglichkeit, die langfristige Stabilität zu überprüfen.

Einstellung der Lebensdauertest-Parameter

Sie müssen "Leben" in Ihrem Kaufvertrag klar definieren.

In der Regel folgen wir ANSI/BIFMA X5.5 (obwohl es sich um eine Möbelnorm handelt, ist die Prüflogik universell) oder ähnliche Normen für die mechanische Haltbarkeit.

- Standardeinstellung: Ein Zyklus ist definiert als "Öffnen bis zum maximalen Winkel und Schließen".

- Kriterien für das Bestehen: Nach 20.000 Zyklen (oder der angegebenen Anzahl) darf der Drehmomentabfall 20% des Anfangswertes nicht überschreiten.

Strategie der Probenahme

Da Lebensdauertests zerstörerisch und zeitaufwändig sind, können wir nicht bei jeder Charge vollständige Lebensdauertests durchführen.

Meine Empfehlung:

- Erste Artikelinspektion: Die vollständige Lebensdauerprüfung muss während der Versuchsproduktionsphase abgeschlossen werden.

- Batch Sampling: Wählen Sie nach dem Zufallsprinzip 3-5 Proben pro Charge für einen 24-Stunden-Schnelltest aus (z. B. 2.000 Zyklen), um zu beobachten, ob es einen starken Trend beim Drehmomentabfall gibt.

Tatsächliche Risiken

Wenn keine Lebensdauerprüfung durchgeführt wird, ist das häufigste Problem die Verwendung eines minderwertigen Schmierfetts.

Dieses Fett verdünnt sich, wenn die Reibung Wärme erzeugt. Dies führt dazu, dass das Scharnier nach 500 Umdrehungen sein dämpfendes Gefühl vollständig verliert und zu einem normalen losen Scharnier wird.

Indikator 6: Rauschen und Glätte

Der Unterschied zwischen High-End- und Low-End-Produkten liegt oft in Klang und Haptik.

Kontrolle der Glätte

Wir müssen prüfen, ob "Stick-Slip"-Phänomen

Dies bedeutet, dass sich das Scharnier während der Drehung ruckartig oder stotternd anfühlt, anstatt glatt zu sein. Dies ist in der Regel auf einen zu großen Unterschied zwischen den statischen und dynamischen Reibungskoeffizienten des Reibmaterials zurückzuführen.

Methode prüfen:

Drehen Sie das Scharnier langsam mit der Hand um 360 Grad. Wenn es offensichtliche Schwankungen oder Vibrationsübertragungen gibt, ist es nicht konform.

Lärmschutz

Für medizinische Geräte oder High-End-Elektronik ist Rauschen inakzeptabel.

Objektive Tests:

Testen Sie in einem ruhigen Raum mit Hintergrundgeräuschen unter 30 dB. Verwenden Sie ein Dezibel-Messgerät in einem Abstand von 10 cm, während Sie das Scharnier drehen.

Im Allgemeinen sollte die Norm wie folgt festgelegt werden: Keine scharfen Reibungs- oder Metallschlaggeräusche, die über 45dB während der Rotation.

Indikator 7: Integrität der Montage und Übereinstimmung der Teile

Dies ist die letzte Verteidigungslinie, die prüft, ob das Produkt "richtig zusammengesetzt" ist.

Nieten und Befestigungen

Die meisten Drehmomentscharniere werden durch Nieten befestigt.

Ich habe festgestellt, dass viele fehlerhafte Produkte auf einen unzureichenden Nietdruck zurückzuführen sind.

Prüfverfahren:

Ziehen und verdrehen Sie die Blätter an beiden Enden kräftig (über die normale Gebrauchskraft hinaus). Prüfen Sie die Welle auf Lockerheit oder Taumel. Wenn Axialspiel vorhanden ist, sollte diese Charge zurückgewiesen werden.

Fettaustritt

Überprüfen Sie, ob an den Montagepunkten übermäßig viel Fett austritt.

Überlaufendes Fett verunreinigt das Erscheinungsbild der Produkte des Kunden und zieht Staub an.

Schwerpunkt der Inspektion:

Prüfen Sie, ob Fett ausfließt, nachdem Sie das Scharnier 2 Stunden lang bei hoher Temperatur (z. B. 60 °C) gelagert haben. Dies simuliert die Umgebung in einem Transportbehälter.

Vorschläge für Inspektionsverfahren (SOP)

Um sicherzustellen, dass die oben genannten Indikatoren wirksam umgesetzt werden, müssen wir ein Standardarbeitsverfahren (SOP) einführen.

Vorbereitung der Dokumente

Vor der Abreise des Inspektors müssen die folgenden Unterlagen bereitliegen:

Bestätigte technische Zeichnungen: Kennzeichnung von Schlüsselmaßen und Toleranzen.

Zugelassene Probe (Goldene Probe): Zum Vergleich von Aussehen und Haptik.

Defekt-Klassifizierungsliste: Klare Definition der Begriffe "kritische", "schwere" und "leichte" Mängel.

Probenahmeplan

Ich empfehle dringend die Verwendung von ISO 2859-1 oder ANSI/ASQ Z1.4 Normen für die Probenahme.

Typischerweise übernehmen:

- Inspektionsstufe: Stufe II

- Akzeptanz-Qualitätsgrenze (AQL):

- Kritischer Defekt (Funktionsausfall): 0

- Schwerer Defekt (Abmessungen, Drehmoment außerhalb der Spezifikation): 2.5

- Geringfügiger Defekt (leichtes Problem mit dem Aussehen): 4.0

Standard-Prüfungsablauf (Beispiel)

Hier sind die effizienten Prüfschritte, die ich für meine Kunden entwerfe:

- Mengen- und Verpackungskontrolle: Überprüfen Sie Kartonetiketten, Menge und stoßsichere Verpackungsmethoden. Stellen Sie sicher, dass während des Transports keine Kollisionen auftreten.

- Erstprüfung des Aussehens: Wählen Sie nach dem Zufallsprinzip Proben gemäß den AQL-Normen aus. Prüfen Sie das Aussehen unter Standardlichtquellen.

- Maßerfassung: Verwenden Sie Messschieber und Lehren, um die wichtigsten Maße zu messen. Zeichnen Sie 30 Datenpunkte auf, um die Verteilung zu analysieren.

- Drehmomentprüfung (Kernschritt): Befestigen Sie die Probe auf dem Drehmomentprüfgerät und zeichnen Sie das anfängliche Losbrech- und Laufdrehmoment auf. Wenn die Fehlerrate den AQL-Grenzwert überschreitet, stoppen Sie die Prüfung sofort und lehnen Sie die Charge ab.

- Überprüfung der Haptik und der Geräusche: Überprüfen Sie manuell die Haptik jedes abgetasteten Geräts, um Produkte mit abnormalen Geräuschen auszuschließen.

- Zerstörende/Funktionsprüfung (für kleine Proben): Entnehmen Sie nach dem Zufallsprinzip 2 Proben für die zerstörende Prüfung (z. B. Überlastprüfung oder zerstörende Demontage).

Vorschläge für die Lieferantenauswahl (Entscheidungshilfe für den Einkauf)

Die bei der Inspektion entdeckten Probleme sind häufig auf die Wahl des Lieferanten zurückzuführen.

Auf der Grundlage der obigen 7 Indikatoren empfehle ich Ihnen, sich bei der Bewertung neuer Lieferanten auf die folgenden Punkte zu konzentrieren:

Produktionsausrüstung und Prozessfähigkeit

Achten Sie nicht nur darauf, wie viele Maschinen sie haben.

Fragen Sie sie: "Wie stellen Sie die Drehmomentkonstanz bei der Massenproduktion sicher?"

Ausgezeichnete Lieferanten zeigen Ihnen ihre automatisierten Montagelinien und 100% Inline-Inspektion Ausrüstung. Wenn sie sich hauptsächlich auf die manuelle Montage und die manuelle Gefühlsprüfung verlassen, wird es sehr schwierig sein, ein gleichmäßiges Drehmoment zu gewährleisten.

Laborkapazitäten

Wenn Sie die Fabrik besuchen, gehen Sie direkt in ihr Labor.

Prüfen Sie, ob sie es haben:

- Digitale Drehmomentprüfgeräte (mit aktuellen Kalibrierungsetiketten).

- Salzsprühnebel-Tester.

- Lebenszyklus-Tester.

Wenn das Labor verstaubt oder die Geräte kaputt sind, bedeutet dies, dass keine täglichen Tests durchgeführt werden.

Fähigkeit zur Datenaufzeichnung

Bitten Sie den Lieferanten um eine CPK-Analysebericht für eine frühere Charge.

Wenn sie dies nicht können oder nicht wissen, was CPK ist, deutet dies darauf hin, dass sich ihr Qualitätsmanagementsystem noch in einem sehr frühen Stadium befindet.

Schlussfolgerung

Bei der Kontrolle der Qualität von Drehmomentscharnieren geht es nicht nur darum, die Inspektion zu bestehen, sondern auch darum, den Ruf Ihrer Marke zu schützen.

Durch die strenge Überprüfung der 7 Schlüsselindikatoren -Drehmomentwert, Konsistenz, Aussehen, Abmessungen, Lebensdauer, Geräuschentwicklung und Montageintegrität-Sie können mehr als 95% potenzielle Qualitätsrisiken herausfiltern.

Die Einführung eines solchen standardisierten Kontrollsystems erfordert eine anfängliche Zeitinvestition, wird aber später die Rücklaufquote und die Kommunikationskosten erheblich senken.

Ich schlage vor, dass Sie diese Indikatoren unverzüglich in den technischen Anhang Ihrer Beschaffungsverträge aufnehmen.

FAQ

F1: Wenn der Drehmomentwert die Toleranz leicht überschreitet (z. B. um 5%), sollte ich diese Charge akzeptieren?

A: Das hängt von Ihrem Anwendungsszenario ab. Wenn es sich um hochpräzise medizinische oder optische Geräte handelt, empfehle ich nicht, sie zu akzeptieren, da das Drehmoment mit der Zeit abnimmt und eine anfängliche Abweichung zu einem späteren Ausfall führen kann. Wenn es sich um eine gewöhnliche Industrietür oder einen Deckel handelt, können Sie es mit einem "Zugeständnis" auf der Grundlage des tatsächlichen Gefühls akzeptieren, aber Sie müssen den Lieferanten auffordern, es in der nächsten Charge zu korrigieren.

F2: Warum hat sich das Drehmoment meiner Scharniere erhöht, nachdem sie zwei Monate lang im Lager gelagert wurden?

A: Dies wird normalerweise durch die "Kaltverschweißung"Effekt oder die Aushärtung des Fettes. Wir nennen dies "statische Drehmomenterhöhung". Dies ist bei einer Inspektion schwer zu erkennen. Die Lösung besteht darin, den Lieferanten zu verpflichten, hochwertiges synthetisches Dämpfungsfett zu verwenden und Alterungstests bei hohen und niedrigen Temperaturen durchzuführen.

F3: Muss der Salzsprühtest jedes Mal durchgeführt werden?

A: Salzsprühnebeltests nehmen viel Zeit in Anspruch (24-48 Stunden) und werden normalerweise nicht vor Ort bei der Versandkontrolle durchgeführt. Ich schlage vor, vom Lieferanten zu verlangen, dass er für jede Charge einen Bericht über die Beschichtung des Rohmaterials vorlegt, oder Sie nehmen einmal pro Quartal eine Probe und senden sie zur vollständigen Prüfung an ein Drittlabor.

F4: Wenn bei der Probenahme ein kritischer Drehmomentfehler festgestellt wird, sollte die gesamte Charge zurückgeschickt werden?

A: Gemäß der Norm ISO 2859 beträgt der AQL für "kritische Fehler" (die das Produkt unbrauchbar machen) in der Regel 0. Das bedeutet, dass die Entdeckung von 1 Einheit zur Zurückweisung der gesamten Charge führt. Da es sich bei Drehmomentfehlern oft um ein systemisches Problem handelt, bedeutet die Feststellung von 1 Stück, dass es noch viele weitere nicht beprobte fehlerhafte Einheiten gibt. Ich empfehle dringend, die gesamte Charge zur erneuten Prüfung zurückzuschicken.