Kommerzielle Drucker und Kopierer: Drehmoment-Scharnierlösungen für den Hochfrequenz-Einsatz

Kommerzielle Kopierer, Multifunktionsdrucker (MFP) und automatische Dokumentenzuführungen (ADF) sind Geräte mit hoher Beanspruchung. Die Deckel von Abdeckungen und Dokumentenzuführungen werden unter Umständen Hunderte von Malen am Tag geöffnet und geschlossen, was eine enorme Belastung für das integrierte Drehmomentscharnier darstellt. Mit zunehmender Integration steigt das Gewicht dieser Deckel weiter an, so dass die Auswahl einer leistungsstarken Scharnierlösung für die Aufrechterhaltung der strukturellen Integrität und der Betriebssicherheit unerlässlich ist.

Wenn die Halterungslösung schlecht gewählt ist, ergeben sich mehrere Probleme: Schwierigkeiten bei der Einhand-Bedienung, Einschlagen des Deckels/Stöße, verkürzte Lebensdauer der optischen Komponenten und ermüdungsbedingte Ausfälle der internen Verkabelung.

Auf dieser Seite finden Sie eine systematische Erklärung, warum Drehmomentscharniere (Reibungsscharniere) die wichtigste Wahl für Hochfrequenz-Öffnungsmechanismen in Büroautomationsgeräten sind, zusammen mit Berechnungen, Testprotokollen und Checklisten für Designprüfungen und die Koordination mit Lieferanten.

Übergangsvermerk (hinzugefügt)

Um die Diskussion ingenieursorientiert und für die Auswahl und Validierung direkt umsetzbar zu halten, wird auf dieser Seite von den hochrangigen Anforderungen zu messbaren Leistungsbenchmarks, Kompromissvergleichen und Verifizierungsprotokollen übergegangen, so dass die Auswahl von Drehmomentscharnieren als eine quantifizierte Designentscheidung und nicht als eine reine Erfahrungsentscheidung behandelt werden kann.

Entscheidungsgrundlagen: Warum Drehmomentscharniere für OA-Ausrüstung?

In kommerziellen Szenarien muss eine Support-Lösung mehr leisten als nur "den Deckel zu halten". Sie muss die folgenden technischen Ziele erfüllen:

- Sicherheit: Anti-Slam-Schutz zur Vermeidung von Verletzungen und Selbstbeschädigung.2

- Verlässlichkeit: Kontrollierbarer Drehmomentabfall bei hochfrequentem Einsatz.

- Montage: Modularer Einbau zur Reduzierung der Kalibrierungszeit.

- Platzsparend: Keine Beeinträchtigung von Papierwegen, Übertragungen, optischen Wegen oder Kühlung.

- Benutzerfreundlichkeit: Einhändige Steuerung mit einem gleichmäßigen Gefühl, das plötzliche Beschleunigungen verhindert.

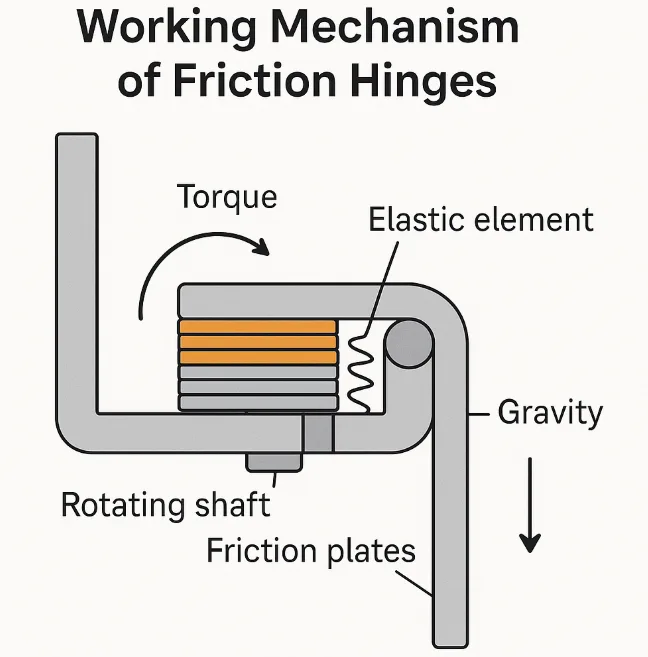

Der Wert eines Drehmomentscharniers liegt in seiner Fähigkeit, Abstützung, Dämpfung, Schweben und sanftes Schließen in einem einzigen Bauteil abzudecken.

Benchmarks der Industrie

Die folgenden Daten werden für eine erste Überprüfung und Zielsetzung verwendet. Spezifische Werte müssen aufgrund der Deckelgeometrie, des Schwerpunktversatzes, der Montagetoleranzen und der ergonomischen Anforderungen überprüft werden.

Zyklushäufigkeit und Lebenszeitziele

- Kommerzielle Kopierer-Deckel: Typisches Konstruktionsziel von 100.000+ Zyklen.

- ADF-Deckel: Typische Zielvorgabe von 150.000-200.000 Zyklen.

- Szenarien mit hoher Belastung: 200.000 Zyklen sind die empfohlene Obergrenze für die Validierung.

Anmerkung: Die angestrebte Lebensdauer bezieht sich nicht nur auf die strukturelle Integrität, sondern auch auf die Drehmomentstabilität und die Schwebefähigkeit.

Drehmomentstabilität (Drehmomentschwankung)

- Standard-Engineering-Ziel: Kontrolle der gesamten Drehmomentschwankung innerhalb von ±15%.

- Projekte mit hoher Kohärenz: Es können strengere Ziele gesetzt werden, die Kosten steigen jedoch in der Regel.

Drehmomentabfall (Beibehaltung nach der Lebensspanne)

- Nach 100k Zyklen: Ein Abklingen innerhalb von 10% bis 20% ist im Allgemeinen möglich.

- Nach 200k Zyklen: Das Scharnier sollte immer noch stufenlos positioniert sein, ohne offensichtlich zu verrutschen.

Anpassungsfähigkeit an die Umwelt

- Typische Büroumgebung: 10 bis 40°C.

- Technische Validierung: Empfohlener Bereich von -20°C bis 80°C, um extremen Bedingungen und Transport-/Lagerungsrisiken Rechnung zu tragen.

Reibungsmomentstrukturen sind im Allgemeinen weniger temperaturempfindlich als Gasfedern, müssen aber dennoch geprüft werden.

Vergleich von Entwurfsmustern: Pro und Kontra

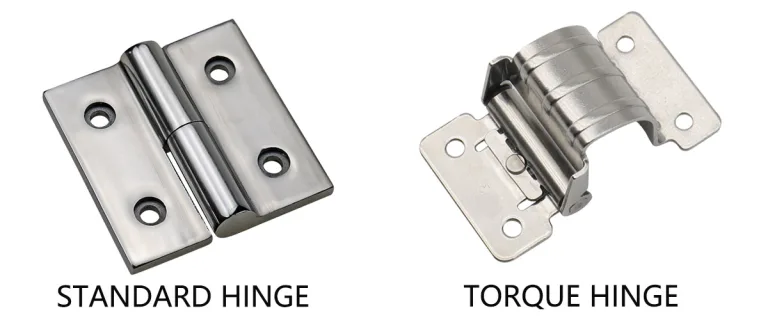

Drehmomentscharniere (empfohlen für: Hochfrequenz + Schwebeflug + begrenzter Platz)

Vorteile: Starke stufenlose Positionierung; gut kontrollierbares Drehmoment; kompakter Aufbau; geringere Stückzahl; gleichbleibende Haptik.

Risiken: Eine zu geringe Auswahl führt zum Gleiten; eine zu große Auswahl erschwert den Betrieb oder erhöht das Risiko, dass sich die Schraube lockert; die Lebensdauer muss auf Reibungsverschleiß geprüft werden.

Gasfedern (geeignet für: große Reisen, ultraschwere Deckel)

Vorteile: Hohe Tragfähigkeit; bietet Hebehilfe.

Häufige Probleme: Die Stützkraft wird durch die Temperatur beeinflusst; Öllecks können die Papierbahnen verunreinigen; es wird viel Platz für die Befestigungspunkte benötigt; häufige Wartung und Austausch vor Ort.

Torsionsfedern + Dämpfer (Geeignet für: Kostensensitive mit ausreichendem Platz)

Vorteile: Potenziell niedrigere Komponentenkosten.

Häufige Probleme: Hohe Komplexität (viele Teile); Risiko der Ermüdung von Schenkelfedern; uneinheitliche Haptik; geringe Zuverlässigkeit in der Lieferkette.

Metriken für die technische Auswahl

Diese Metriken sollten im Design Requirements Document (DRD/PRD) oder in den Strukturspezifikationen klar definiert sein und für Lieferantenaudits und -abnahmen verwendet werden.

Nenndrehmoment

Sie müssen definieren:

- Zielbereich des Abtriebsdrehmoments pro Scharnier.

- Gesamtabweichung des Fahrmoments.

- Richtung des Drehmoments (einseitig oder zweiseitig).

- Segmentierte Drehmomentkurven (wenn bestimmte Winkel ein höheres Drehmoment erfordern).

Statisches und dynamisches Matching

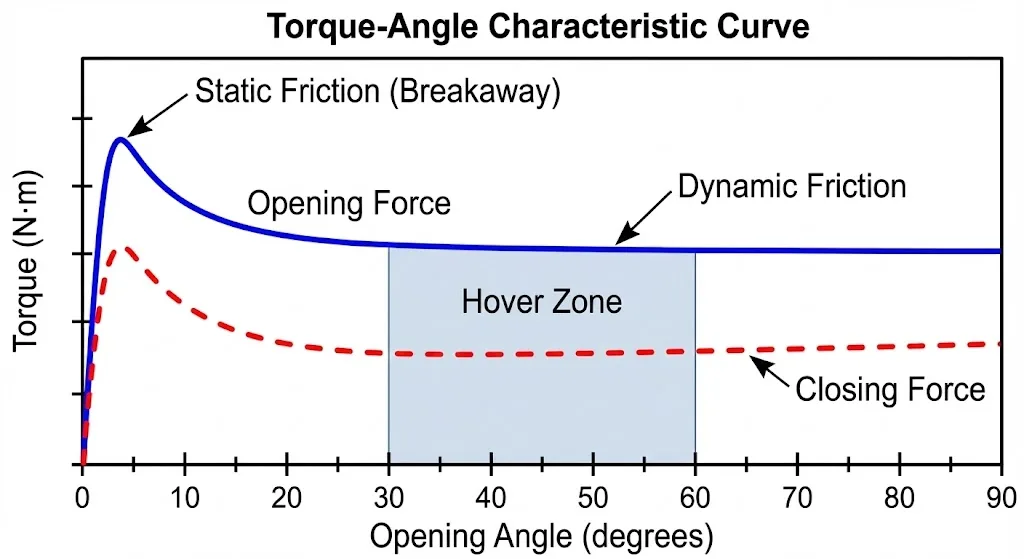

Die Erfahrung der Ingenieure zeigt, dass ein Rutschen oft durch eine unzureichende dynamische Dämpfung verursacht wird, die zu einer plötzlichen Beschleunigung führt, und nicht durch ein niedriges statisches Drehmoment.

Überprüfung: Prüfung auf Gleiten bei kritischen Winkeln (z. B. 20°, 45°, 70°); Prüfung auf "Haftreibung" oder plötzliche Sprünge bei einhändiger Bedienung; Überwachung der Aufprallspitzen in der Schließposition.

Drehmomentbeibehaltung und -abweichung

- Anfangsdrehmoment (T0) vs. Drehmoment nach der Lebensdauer (Tn).

- Berechnung der Abklingrate: (T0 - Tn) / T0.

- Abnahmeziel: z.B. Abklingen ≤20% nach 100.000 Zyklen.

Materialien und Fertigung

- Scharnierkörper: Rostfreier Stahl, Zinklegierung, Pulvermetallurgie.

- Komponenten der Reibung: Der Drehmomentabfall in Reibungsscharnieren ist im Wesentlichen mit tribologischen Verschleißmechanismen und der Drift des Reibungskoeffizienten verbunden; siehe ASM-Handbuch Band 18 für die Taxonomie von Verschleißmechanismen und technische Kontrollmethoden.

- Schmierung: Trockenfilm oder Mikroschmierung (Kontaminationsrisiken müssen bewertet werden).

Hauptschwerpunkte: Drehmomentdrift unter Temperatur; Verschmutzung der Optik durch Verschleißpartikel; Korrosions-/Salzsprühnebelbeständigkeit.

Praktisches Beispiel: Schnelle Schätzung des Drehmoments

Grundlegende Formel für die Schätzung

Gilt für Fälle, in denen der Schwerpunkt (CG) in der Nähe des geometrischen Mittelpunkts liegt. Das erforderliche Drehmoment pro Gelenk wird wie folgt berechnet:

T (Newton-Meter) = L (Meter) × W (Kilogramm) × 9,8 / 2

- L: Horizontaler Abstand vom Drehpunkt zum Schwerpunkt des Deckels (Meter).

- W: Gesamtgewicht des Deckels (Kilogramm).

- 9.8: Beschleunigung durch die Schwerkraft.5

- /2: Aufteilung auf zwei Scharniere (einstellbar für Ein-Scharnier- oder asymmetrische Designs).

Berechnung Fall

- Gewicht des Deckels (B): 3,2 kg

- Abstand zum Schwerpunkt (L): 0,18 m

- Duale Scharniere

Kalkulation:

T = 0,18 × 3,2 × 9,8 / 2 = 1,41 N-m (pro Scharnier)

Kritische technische Korrekturen

Die Grundformel ist nur für das Screening gedacht. Projekte der realen Welt müssen berücksichtigt werden:

- Schwerpunktverschiebung: ADF-Mechanismen und Metallverstärkungen verschieben den Schwerpunkt oft vom geometrischen Mittelpunkt weg.

- Winkelabhängigkeit: Die CG-Projektion ändert sich bei großen Winkeln für einige Augenlider erheblich.

- Maximale Bedienungskraft: Legen Sie die Obergrenze für den Kraftaufwand des Benutzers fest; eine Überspezifikation des Drehmoments ruiniert die UX.

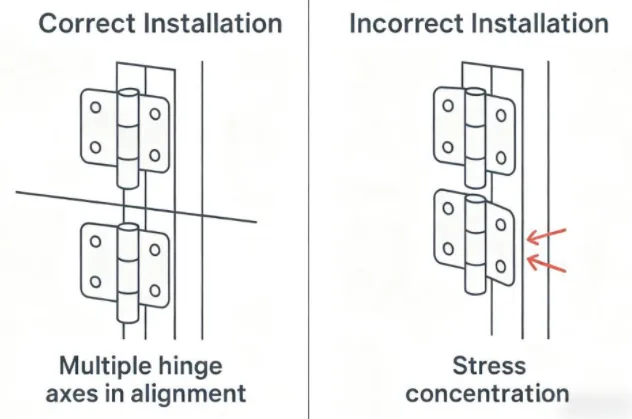

- Montagetoleranzen: Drehmomentunterschiede zwischen linken und rechten Scharnieren können Verdrehspannungen und Geräusche verursachen.

- Reibung Einlaufen: Das Drehmoment kann anfangs etwas höher sein und nach dem Einfahren abfallen.

Bewährte Praktiken

- Geben Sie in der Spezifikation "Schwebewinkel" an: Geben Sie nicht nur das Drehmoment in N-m an. Definieren Sie kritische Winkelbereiche (z. B. 20°-85°) für den Schwebeflug und stellen Sie ein sanftes Schließen innerhalb des letzten 10°-Bereichs sicher.

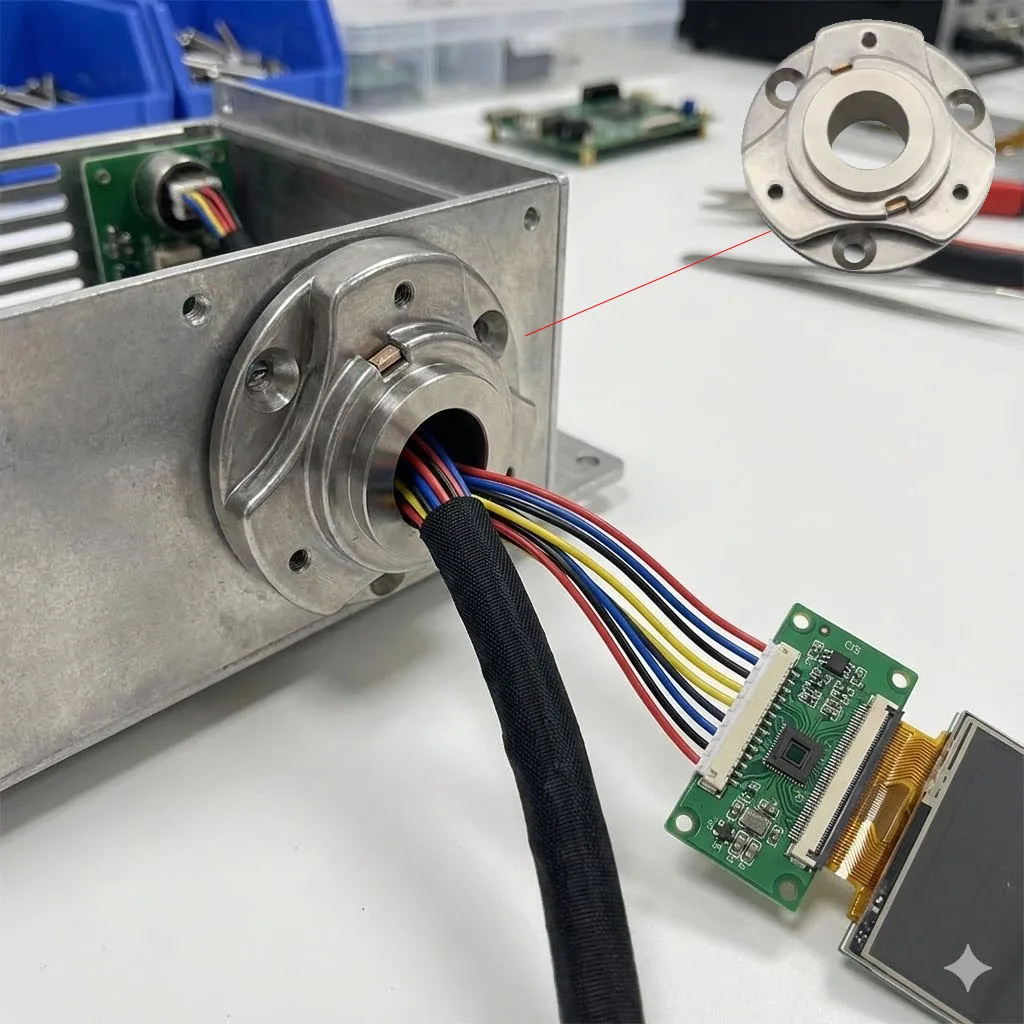

- Prioritäten setzen Hohle Scharniere für die Verkabelung: Wenn der Deckel CIS-Sensoren, ADF-Sensoren oder Berührungsbildschirme enthält, verwenden Sie hohle Scharniere, um das Verbiegen von externen Drähten und Ermüdungsbrüche zu vermeiden und die Montagezeit zu reduzieren.

- Bewerten Sie über die Gesamtbetriebskosten (TCO): Drehmomentscharniere haben zwar höhere Stückkosten, reduzieren aber den Austausch von Gasfedern, die Reparatur von Torsionsfedern, Geräuschbeschwerden und stoßbedingten Glasbruch.

- Behandeln Sie "Kontaminationskontrolle" als eine optische Anforderung: Bewerten Sie die Entstehung von Pulver, die Verdunstung von Schmiermitteln und die Migration bei hohen Temperaturen, um Glas und Linsen zu schützen.

Zuverlässigkeit und Einhaltung von Normen

Umwelt- und mechanische Belastung

- IEC 60068 Serie: Umweltprüfungen (Temperatur, Feuchtigkeit, Vibration, Schock).

- ISO 16750: Methoden für hochbelastete Umgebungen.

Korrosion und Oberflächenbehandlung

- ISO 9227: Salzsprühnebeltest (kritisch für Transport und Küstenumgebungen).

Sicherheit und Risikobewertung

- ISO 12100: Sicherheit von Maschinen (Risikobeurteilung für Quetsch- und Scherstellen).

- IEC 62368-1: Sicherheit für IKT-Geräte (Standardrahmen für die Einhaltung der Sicherheitsvorschriften).

DVP&R (Entwurfsprüfplan und -bericht) Punkte

- Zykluslebensdauer: 100k / 200k Öffnungen.

- Beibehaltung des Drehmoments: Validierung nach Lebensdauer Tn/T0.

- Temperaturzyklen: -20°C bis 80°C.

- Luftfeuchtigkeit/Salzspray: Prüfung auf Drift und Korrosion.

- Validierung der Verdrahtung: Lebensdauer und Isolationsverschleiß von hohlen Scharnierdrähten.

Fehlermöglichkeits- und Einflussanalyse (FMEA-Tabelle)

| Fehlermodus | Mögliche Ursache | Wirkung | Prävention/Kontrolle | Erkennungsmethode |

|---|---|---|---|---|

| Schneller Drehmomentabfall | Verschleiß, unpassende Materialien, Schmierstoffmigration | Deckel kann nicht schweben, Rutschgefahr | Verschleißfeste Materialien; definierte Zerfallsziele | Messung der Drehmomentkurve; Wiederholungsprüfung nach dem Zyklus |

| Übermäßiges Drehmoment | Übermäßige Auswahl, übermäßig straffe Montage | Hoher Kraftaufwand; lose Schrauben; Gehäusespannung | Maximale Betätigungskraft einstellen; Montagespezifikationen | Kraftmessgerät-Test; Probenahme bei der Montage |

| L/R Unstimmigkeit | Chargenabweichung, Montageabweichung | Schieflage des Deckels, Lärm, beschleunigter Verschleiß | Kontrolle der Lieferantenkonsistenz; IQC-Stichproben | L/R-Drehmomentvergleich; Pfadkontrolle |

| Geräusch (Quietschen) | Raue Reibflächen, Partikel, schlechte Schmierung | Beschwerden von Nutzern; Rückgang des Markenimages | Material-/Fertigstellungsspezifikationen; Sauberkeitskontrolle | NVH-Inspektion; Geräuschprüfung nach der Lebensdauer |

| Scharnierfraktur | Unzureichende Festigkeit, Ermüdung, Fallbelastung | Deckel löst sich; Sicherheitsrisiko | Festigkeitsspanne; Schlagzähigkeitsprüfung; Lockerungsschutz | FEA-Analyse; Fall-/Stoßtests |

| Deckelaufprall | Geringe dynamische Dämpfung; schlechter Drehmomentverlauf | Glasaufprall; optische Fehlausrichtung | Endlagendämpfung hinzufügen; Kurve optimieren | Schließgeschwindigkeit; Messung der Beschleunigung |

| Drahtverschleiß/Bruch | Unzureichender Biegeradius, Reibung, schlechte Befestigung | Sensorausfall; intermittierende Störungen | Mindestbiegeradius festlegen; Schutzhülsen | Lebensdauerprüfung der Verdrahtung; Überprüfung der Isolierung nach dem Zyklus |

| Korrosion/Haftung | Schlechte Beschichtung, Salznebel, Feuchtigkeit | Abnormales Drehmoment, Festkleben, kurze Lebensdauer | Beschichtungsspezifikationen; Materialverbesserungen; Salzsprühnebel | Prüfung nach ISO 9227; Überprüfung des Drehmoments nach dem Spritzen |

Checkliste für Beschaffung und Entwurfsprüfung

Mechanische und ergonomische Anforderungen

- Gewicht des Deckels (W) und Schwerpunktlage (L) bestätigt.

- Ziel-Schwebewinkelbereich definiert (z.B. 20°-85°).

- Gleitende Schwelle (Winkel/Zeit) für unendliche Positionierung definiert.

- Maximal zulässige Betätigungskraft definiert (einhändig).

- Festlegung von Grenzwerten für Auswirkungen und Lärm.

Drehmomentparameter und Konsistenz

- Ziel-Drehmomentbereich pro Scharnier definiert.

- Ziel für die gesamte Drehmomentschwankung (z. B. ±15%) festgelegt.

- Ziel für den Zerfall nach der Lebensdauer (z. B. ≤20%) definiert.

- Anforderung an die Links/Rechts-Konsistenz definiert.

- Lieferanten-Drehmoment-Winkel-Kurven und Testmethoden zur Verfügung gestellt.

Aufbau & Montage

- Montagemethode und Anzugsmomente für die Montage festgelegt.

- Bewertung der Strategie zur Verhinderung von Lockerungen (Gewindekleber, Federringe).

- Platzbedarf geprüft (keine Beeinträchtigung der Papier-/Optikwege).

Verdrahtung und hohle Scharniere (falls zutreffend)

- Notwendigkeit eines Hohlkanals geprüft.

- Mindestbiegeradius für Kabelbäume festgelegt.

- Befestigungspunkte, Hülsen und Verschleißschutz entworfen.

Zuverlässigkeit und Normen

- Zykluszahl (100k/200k) definiert.

- Temperaturvalidierungsbereich (-20°C bis 80°C) enthalten.

- Kontaminationskontrolle (Partikel im optischen Bereich/Verdampfung) inbegriffen.

Schlussfolgerung

In kommerziellen Druckern und Kopierern ist der Deckelmechanismus ein bewegliches Teil mit hoher Frequenz. Seine Zuverlässigkeit und sein "Gefühl" wirken sich direkt auf die Effizienz des Benutzers und die Kosten nach dem Kauf aus. Drehmomentscharniere bieten Schwebefähigkeit, Antischlagesicherheit, ein konstantes Gefühl und eine hohe Lebensdauer auf kleinstem Raum - vorausgesetzt, sie werden nach den richtigen Maßstäben, Tests und zur Fehlervermeidung ausgewählt.

FAQ

F1: Können Drehmomentscharniere Gasfedern vollständig ersetzen?

Das hängt vom Gewicht des Deckels und vom Verfahrweg ab. Wenn das Ziel ein schwebendes und sanftes Schließen auf begrenztem Raum ist, sind Drehmomentscharniere besser geeignet. Bei extrem schweren Deckeln, die eine erhebliche "Hebehilfe" erfordern, können trotz ihrer Temperaturempfindlichkeit Gasfedern erforderlich sein.

F2: Woran erkenne ich, dass das gewählte Drehmoment zu hoch ist?

Zwei Indikatoren:

- Die Bedienungskraft übersteigt die ergonomischen Vorgaben.

- Befestigungspunkte oder Schrauben weisen Anzeichen von Lockerung oder Spannungsaufhellung auf.

Messen Sie während der Prototyping-Phase immer mit einem Kraftmesser.

F3: Ist ein Zyklustest allein für Drehmomentscharniere ausreichend?

Nein. Sie müssen auch die Beibehaltung des Drehmoments, die Stabilität des Schwebezustands, die Geräuschentwicklung, die Lockerung der Baugruppe und das Verschmutzungsrisiko bei 0, 50k, 100k und 200k Zyklusintervallen testen.

F4: Was ist bei der Verdrahtung von hohlen Drehmomentscharnieren zu beachten?

Achten Sie auf den Biegeradius und die Befestigungsstrategie. Sie müssen verhindern, dass der Kabelbaum an den Scharnierinnenwänden reibt, und nach dem Zyklustest den Verschleiß der Isolierung überprüfen.

F5: Sind Drehmomentscharniere wirklich unempfindlich gegenüber der Temperatur?

Im Vergleich zu hydraulischen Dämpfern oder Gasfedern sind Reibungsstrukturen stabiler. Die Wahl des Materials und des Schmiermittels kann jedoch immer noch zu Abweichungen führen. Führen Sie nach Temperaturwechseln immer eine erneute Prüfung des Drehmoments gemäß IEC 60068 durch.

F6: Wie schreibe ich die Spezifikationen für Drehmomentscharniere in eine Ausschreibung/RFQ?

Geben Sie den Ziel-Drehmomentbereich, die Schwankung (±%), die Anzahl der Zyklen, die Abklingrate, die Anforderungen an den Schwebezustand bei bestimmten Winkeln, die Temperaturvalidierung und die Abnahmeprüfverfahren an. Verlangen Sie vom Lieferanten Drehmoment-Winkel-Kurven und Konsistenzkontrollpläne.