Die Roadmap für kundenspezifische Drehmomentscharniere: 5 wichtige Meilensteine von der Skizze bis zur Massenproduktion

Bei der Entwicklung von Präzisionsgeräten ist die Definition eines mechanischen Bauteils ausschließlich über dessen Drehmoment eine der Hauptursachen für das Scheitern von Projekten. Eine einfache Anfrage nach einem "2,0-Nm-Scharnier" ignoriert kritische Variablen wie das Verhältnis von statischer zu dynamischer Reibung, das die taktile Qualität bestimmt, oder die Materialspezifikationen, die erforderlich sind, um Umgebungen von -40°C bis hin zu korrosivem Salznebel standzuhalten.

Um den Produkterfolg sicherzustellen, müssen die Entwicklungsteams von vagen Anforderungen zu einem strengen, datengesteuerten Entwicklungsrahmen übergehen. In diesem Leitfaden wird eine standardisierte Roadmap mit fünf Meilensteinen skizziert, die die Entwicklung kundenspezifischer Scharniere in einen transparenten technischen Prozess verwandelt. Wir erläutern die wesentlichen Schritte, die zur Risikominderung erforderlich sind, von der Verwendung von DFM-Simulationen zur Spannungsvorhersage bis hin zur Implementierung von PPAP-Kontrollen in Automobilqualität für die Konsistenz der Massenproduktion.

Festlegung von Spezifikationen für kundenspezifische Drehmomentscharniere - mehr als nur ein Drehmoment

Viele gescheiterte kundenspezifische Projekte sind auf vage Anfangsanforderungen zurückzuführen. In der Phase der Angebotsanfrage (RFQ) reicht es nicht aus, einfach zu sagen: "Ich brauche ein Scharnier mit 2,0 Nm Drehmoment".

Um den Erfolg des Entwurfs beim ersten Versuch zu gewährleisten, erstellen wir eine technische Checkliste mit den folgenden kritischen Parametern:

Statisches vs. dynamisches Reibungsverhältnis

Dies ist die wichtigste Kennzahl für das taktile Erlebnis des Benutzers (Haptik).

- Das Problem: Wenn das statische Drehmoment (Losbrechkraft) deutlich höher ist als das dynamische Drehmoment (Laufwiderstand), spürt der Benutzer beim Öffnen des Geräts ein spürbares "Klemmen" oder "Ruckeln".

- Der Standard: Für medizinische oder elektronische High-End-Geräte empfehlen wir, die Differenz zwischen statischem und dynamischem Drehmoment innerhalb der folgenden Grenzen zu halten 15%. Dies sorgt für ein "seidenweiches" Betriebsgefühl.

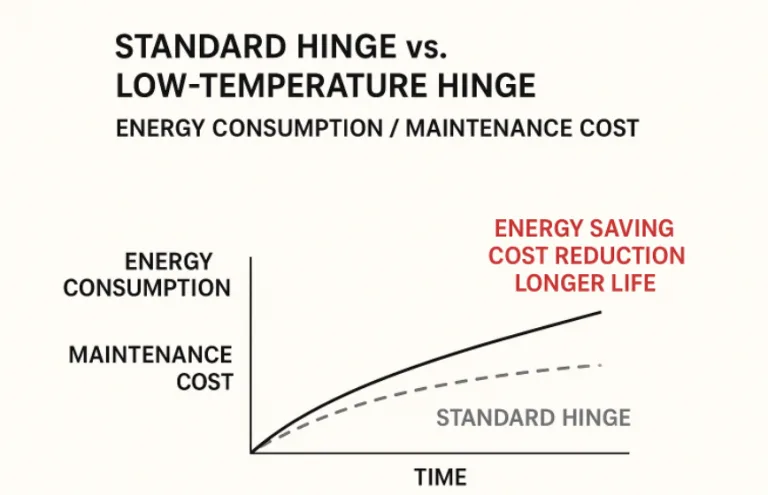

Anpassungsfähigkeit an die Umwelt

Die Betriebsumgebung bestimmt direkt die Auswahl des Materials und des Schmierstoffs in der Stückliste (BOM).

- Temperaturbereich: Wenn das Gerät im Freien betrieben werden muss und -40°CStandard-Dämpfungsfett auf Mineralölbasis gefriert. Dies führt zu Drehmomentspitzen oder sogar zu Strukturbrüchen. In diesem Szenario, synthetisches fluoriertes Schmierfett ist obligatorisch.

- Korrosionsklasse: Siehe dazu die ASTM B117 Salzsprühnebeltest-Standard. Für maritime oder Outdoor-EV-Ladeanwendungen, Edelstahl 316 oder gehärteter Stahl, der mit QPQ (Quench-Polish-Quench) müssen so ausgewählt werden, dass sie 96+ Stunden Salzsprühnebeltests bestehen.

Lebenserwartung der Scharnierzyklen

- Verbrauchernote: Klapphandys oder Laptops erfordern in der Regel 20.000 Zyklen.

- Industrielle Qualität: Zugangsklappen für schwere Maschinen benötigen möglicherweise nur 5.000 Zyklen, erfordern aber eine höhere Drehmomentstabilität.

- Definition des Scheiterns: Definieren Sie explizit den Begriff "Misserfolg". Das Standardkriterium ist: Nach Absolvierung der Nennzyklen ist die Drehmomentabfallrate nicht übersteigt 20% des Ausgangswerts.

DFM & Simulation für Reibungskomponenten

Hervorragendes Design wird berechnet, nicht durch Versuch und Irrtum entdeckt. Bevor wir für harte Werkzeuge bezahlen, führen wir eine umfassende DFM-Analyse (Design for Manufacturability) für die Reibungskomponenten. Dieser Schritt ist in der Regel kostenlos, vermeidet aber 90% der strukturellen Risiken.

3D-Schwerpunktsimulation (CoG)

Viele Ingenieure haben die Gewohnheit Drehmoment berechnen auf der Grundlage des geometrischen Mittelpunkts der Platte. Dies ist riskant.

- Fallstudie: Bei einem medizinischen Bildschirm wurde ein Kameramodul an der oberen Blende angebracht, wodurch sich die CoG nach oben verschob. Ohne Neuberechnung versagte die Standard-Drehmomentformel ($T = L \mal W \mal f$), so dass der Bildschirm in der vertikalen 90-Grad-Position nach unten driftete.

- Lösung: Wir importieren Ihr 3D-Modell in eine Simulationssoftware, um die Schwerkraftmomentkurve über den gesamten Hub von 0 bis 180 Grad abzubilden. Dies gewährleistet die Abtriebsdrehmoment des Scharniers deckt immer das Gravitationsmoment ab.

Finite-Elemente-Analyse (FEA) zur Spannungsvorhersage

Scharniere mit hohem Drehmoment erzeugen bei der Drehung immense Reaktionskräfte.

- Das Risiko: Diese Beanspruchung führt bei Kunststoffgehäusen häufig zu Rissbildung an der Befestigungswurzel.

- Die Lösung: Mithilfe von FEA-Wärmebildern sagen wir Spannungskonzentrationspunkte voraus. Wir raten unseren Kunden, in bestimmten Bereichen Rippen oder Metallplatten hinzuzufügen, um die Montagefestigkeit für Anwendungen mit hohen Drehmomenten zu gewährleisten (z. B. Anwendungen, die die 5,0 Nm).

Prototyping & einstellbare Drehmomentproben

In der Forschungs- und Entwicklungsphase (F&E) sind das Gesamtgewicht und der CoG des Geräts oft noch nicht endgültig festgelegt. Das sofortige Öffnen der harten Werkzeuge birgt das Risiko wochenlanger Verzögerungen, wenn sich die Belastung ändert.

Wir bieten zwei Strategien zum Umgang mit dieser Unsicherheit:

CNC-Softtooling-Muster

- Vorlaufzeit: 7-10 Tage.

- Zweck: Funktionsmuster werden durch CNC-Bearbeitung oder Drahterodieren hergestellt. Die Stückkosten sind zwar höher, aber dafür können die Ingenieure die Passgenauigkeit der Baugruppe schnell überprüfen und auf Interferenzen achten.

Feldjustierbare Prototypen

Dies ist ein leistungsfähiges Instrument zur Beschleunigung des FuE-Zyklus.

- Der Schmerzpunkt: Die Ingenieure sind sich nicht sicher, ob sie ein Gefühl von 2,5 Nm oder 3,0 Nm brauchen.

- Die Lösung: Wir liefern Muster mit Einstellschrauben. Die Ingenieure können das Scharnier am realen Prototyp in ihrem Labor installieren und einstellen, um das optimale Betriebsgefühl zu finden.

- Das Ergebnis: Sobald der optimale Drehmomentwert bestätigt ist, wandeln wir ihn in eine feste Drehmomentspezifikation für die Massenproduktion um, um die Kosten zu senken und die Konsistenz zu verbessern.

Validierung der Zuverlässigkeit und Langlebigkeit von Scharnieren

Ungeprüfte Muster sind nur Spielzeug. Bevor sie in die Massenproduktion gehen, muss ein strenger Entwurfsprüfplan und -bericht (Design Verification Plan and Report - DVP&R) erstellt werden. Im Folgenden finden Sie drei Kerntests, die für die industrielle Positionierungsscharniere muss bestehen:

Lebenszyklus & Drehmomentabfall Prüfung

- Prüfverfahren: Referenz ASTM F1578 (Standard Practice for Contact Closure Cycling of a Notebook Computer Hinge).

- Ausführungsstandard: Führen Sie 20.000 Vollhubzyklen mit einer Frequenz von 10-15 Zyklen pro Minute durch.

- Kriterien für das Bestehen: Am Ende der Prüfung darf der Drehmomentwert nicht niedriger sein als 80% der ursprünglichen Spezifikation. Das heißt, wenn das anfängliche Drehmoment 2,0 Nm beträgt, muss es nach der Prüfung über 1,6 Nm bleiben, um eine Drift des Siebs zu verhindern.

Prüfung der Umweltbeständigkeit

- Salzspray: Durchgeführt per ASTM B117. Für Teile aus rostfreiem Stahl benötigen wir 96 Stunden ohne Rotrost, für beschichtete Teile 48 Stunden ohne Korrosion.

- Thermischer Schock: Durchgeführt per IEC 60068-2-14. Durch Zyklen zwischen -40°C und +85°C wird überprüft, ob das Dämpfungsfett nicht versagt oder Ölausfluss.

Zerstörende Prüfung

Wir testen die Bruchfestigkeit des Scharniers. In der Regel benötigen wir einen Sicherheitsfaktor von 150% oder mehr des Nenndrehmoments. Dadurch wird sichergestellt, dass die Scharnierstruktur bei Missbrauch durch den Benutzer (z. B. wenn der Deckel über seinen Anschlag hinaus gezwungen wird) keinen katastrophalen Bruch erleidet.

PPAP & Massenproduktion von Präzisionsscharnieren

Ein oder zwei perfekte Muster herzustellen ist einfach, zehntausend identische Einheiten herzustellen ist schwierig. Deshalb setzen wir die von der Automobilindustrie entwickelte PPAP (Produktionsteil-Freigabeverfahren) Managementfluss.

CPK Prozessfähigkeitskontrolle

Das Drehmoment eines Reibscharnier ist in erster Linie auf den Festsitz zwischen der Federklammer und der Welle zurückzuführen. Maßabweichungen im Mikrometerbereich können zu drastischen Drehmomentschwankungen führen.

- Kontrollmaßnahme: Wir führen Statistische Prozesskontrolle (SPC) über die Abmessungen der kritischen Reibungskomponenten.

- Das Ziel: Sicherstellen einer CPK-Wert > 1,33. Dies bedeutet, dass die Drehmomenttoleranz in der Massenproduktion stabil innerhalb ±10%anstelle des Industriestandards von ±20%.

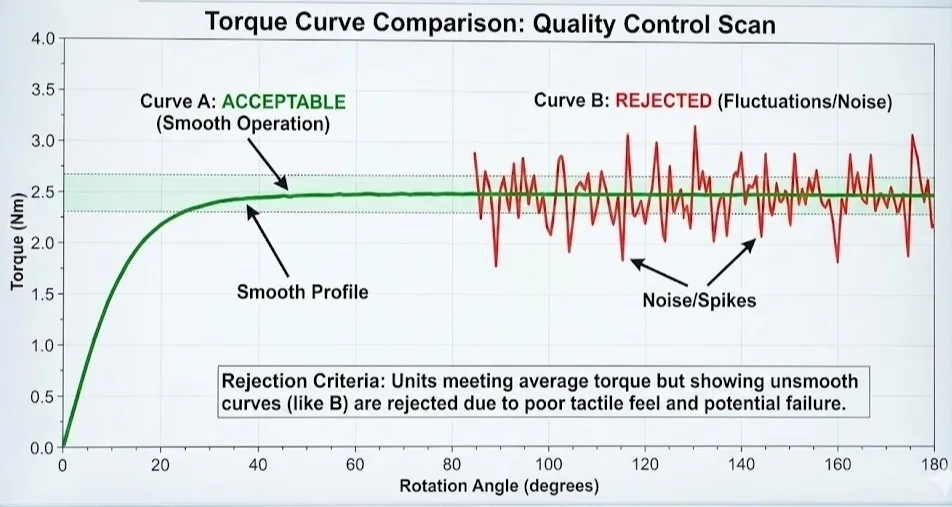

100% Vollständiger Inspektionsprozess

Bei hochwertigen medizinischen oder militärischen Aufträgen ist eine Zufallsauswahl nicht ausreichend.

Wie im obigen Diagramm zu sehen ist, repräsentiert Kurve A (grün) das ideale "seidenweiche" Tastgefühl, das wir anstreben, während Kurve B (rot) eine Einheit zeigt, die technisch gesehen die durchschnittlichen Drehmomentspezifikationen erfüllt, aber aufgrund von "Rauschen" und schlechter Haptik abgelehnt würde. Aus diesem Grund ist die 100%-Kurvenabtastung für High-End-Anwendungen nicht verhandelbar.

- Automatisierte Tests: Wir verwenden automatische Drehmomentprüfgeräte, um bei jedem Scharnier, das das Werk verlässt, eine 100%-Drehmomentprüfung durchzuführen.

- Datenaufzeichnung: Jedes Scharnier erzeugt eine Drehmomentkurve. Wir lehnen alle Einheiten ab, die den Drehmomentwert einhalten, aber ungleichmäßige Kurven aufweisen (Schwankungen oder Rauschen).

Schlussfolgerung: Personalisierung ist die Abkürzung zur Differenzierung im Wettbewerb

Maßgeschneiderte Scharniere sind keine Kostenfalle ohne Boden, sondern eine strategische Investition in die Wettbewerbsfähigkeit des Produkts.

Mit diesen 5 standardisierten Meilensteinen verwandeln wir die "Black Box" der Kundenanpassung in eine transparente "White Box". Sie erhalten nicht nur eine mechanische Komponente, die Ihre Ausrüstung perfekt unterstützt, sondern eine validierte Motion-Control-Lösung, die den internationalen Normen entspricht.

Nächste Schritte:

Kämpfen Sie immer noch mit der Auswahl von Scharnieren für nicht standardisierte Geräte? Verlassen Sie sich beim Ausfüllen der Parameter nicht auf Vermutungen.

Senden Sie Ihre 3D-Zeichnungen (STEP- oder IGES-Format) noch heute an unser Konstruktionsteam. Wir erstellen innerhalb von 48 Stunden einen kostenlosen DFM-Herstellbarkeitsanalysebericht und ein vorläufiges Drehmomentberechnungsschema. Lassen Sie uns Risiken in der Entwurfsphase beseitigen und sicherstellen, dass Ihr Produkt mit einem perfekten Betriebsgefühl auf den Markt kommt.