Outdoor-Drehmomentscharniere: Warum Edelstahl in EVSE versagt

Bei der Entwicklung von EVSE-Ladestationen oder 5G-Basisstationen für den Außenbereich tappen viele Ingenieurteams in eine häufige Falle. Sie glauben, dass eine einfache Änderung des Materials in der Stückliste (BOM) von "Kohlenstoffstahl" zu "Edelstahl" alle Probleme mit der Außenanpassung löst.

Die Realität ist viel komplexer.

Für leistungsstarke Drehmomentscharniere für den AußenbereichNicht rosten" ist lediglich die Grundvoraussetzung. Aus unserer umfangreichen Erfahrung vor Ort wissen wir, dass die vorherrschende Fehlerart bei diesen kritischen Komponenten selten ein katastrophaler Strukturbruch ist, sondern eher ein "Drehmomentversagen".

Wenn die Umgebungstemperaturen heftig zwischen -20°C und 60°C schwanken oder wenn Salznebel in den internen Mechanismus eindringt, kann der Dämpfungswert des Scharniers außer Kontrolle geraten. Das Ergebnis sind Gerätetüren, die sich im Winter nicht öffnen lassen (Drehmomentspitze) oder im Sommer ihre Position nicht halten (Drehmomentverlust).

In diesem Artikel geht es nicht um grundlegende Definitionen. Stattdessen werde ich eine Reihe von Auswahllogiken weitergeben, die aus der Erfahrung in der Praxis abgeleitet sind. Diese Richtlinien werden Ihnen helfen, sicherzustellen, dass Ihre Ausrüstung in extremen Umgebungen "Drehmomentkonsistenz" beibehält.

Neudefinition der Akzeptanzkriterien für Outdoor-Drehmomentscharniere: Drei Kernmetriken

Bei der Prüfung von Lieferantenspezifikationen achte ich nicht nur auf die "maximale statische Belastung". Bei Außenanwendungen verlange ich von den Lieferanten strikt, dass sie sich an drei wichtigen Leistungsindikatoren messen lassen. Die Erfahrung hat mich gelehrt, dass die Nichtbeachtung eines dieser Indikatoren die zukünftigen Wartungskosten vor Ort (Truck Roll Costs) exponentiell ansteigen lässt.

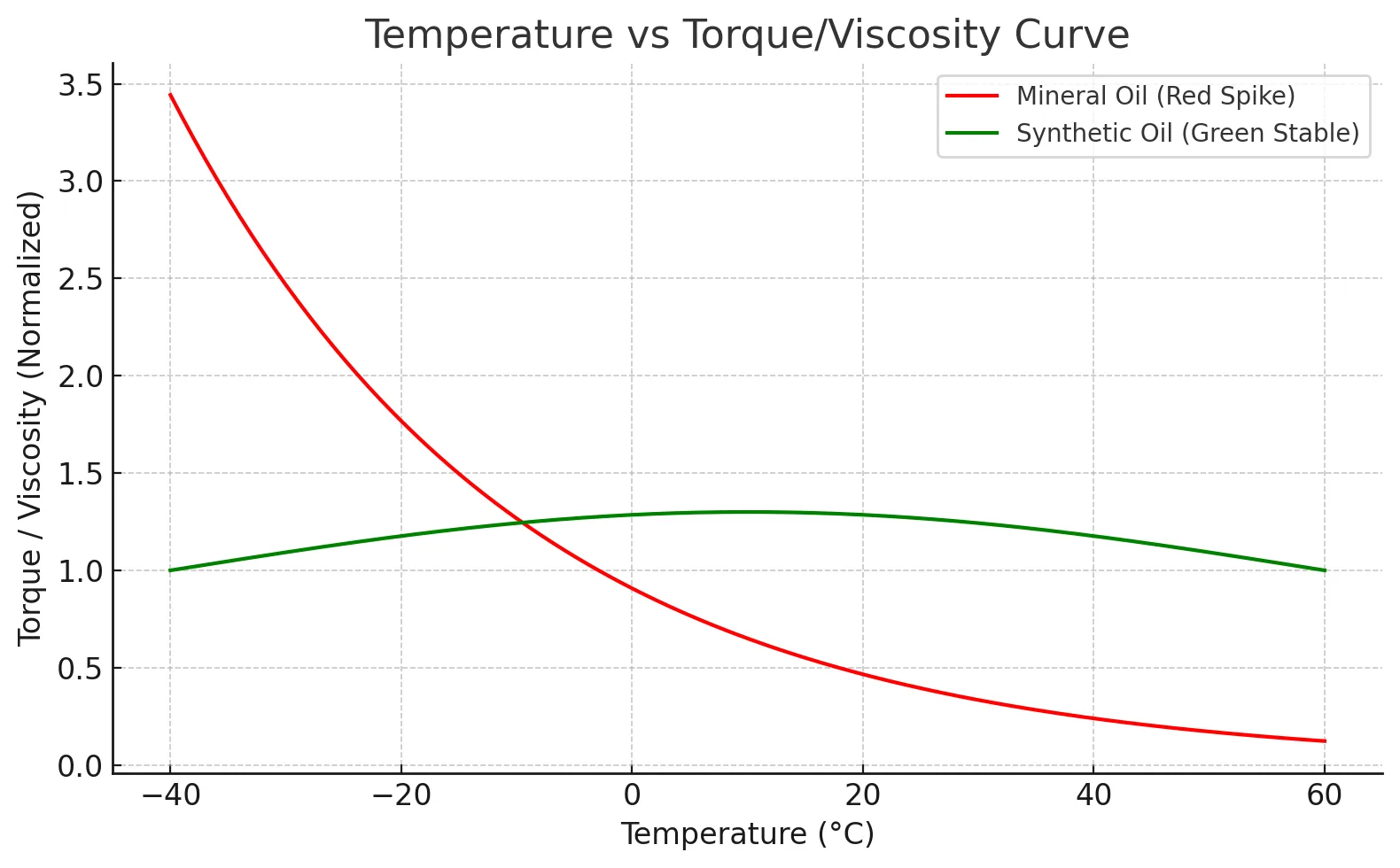

Erstens: Drehmomenttoleranz im Vergleich zur Temperatur.

Innerhalb des Betriebsbereichs von -40°C bis 60°C muss die dynamische Drehmomentschwankungsrate innerhalb von ±30% kontrolliert werden. Diese Spezifikation ist kritisch, weil die die Viskosität handelsüblicher Dämpfungsfette auf Mineralbasis ist nicht linear. Bei -40°C verdicken sich diese Fette von Natur aus, was oft zu einem Anstieg der Drehmomentwerte um bis zu 300% im Vergleich zur Raumtemperatur führt. Ein solch drastischer Anstieg erzeugt Reaktionskräfte, die die strukturellen Grenzen von Kunststoffgehäusen leicht überschreiten können.

Zweitens: Korrosionsschutz für interne Komponenten.

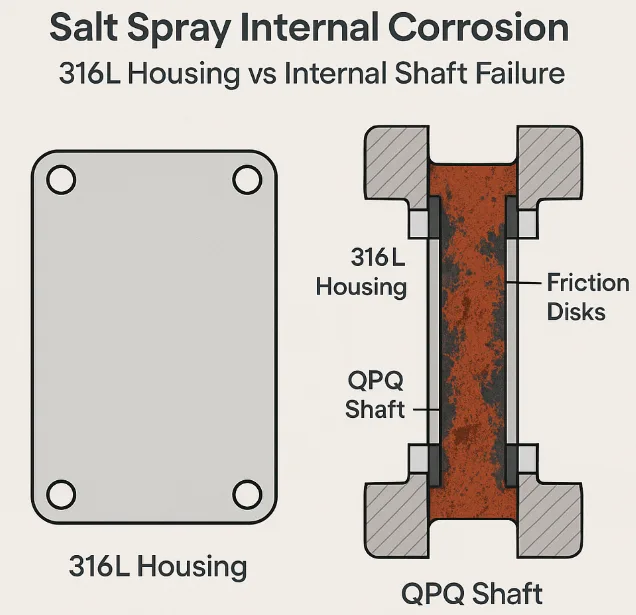

Lassen Sie sich nicht von einem SUS316L-Gehäuse in die Irre führen.. Wir müssen prüfen, ob die inneren Reibscheiben und Federn mit hoher Härte einen gleichwertigen Schutz bieten. Diese Bauteile können aufgrund der Härteanforderungen in der Regel nicht aus 316L hergestellt werden.

Drittens: Stabilität während der Lebensdauer unter rauen Bedingungen.

Bei simulierten Sand- und Staubtests muss der zulässige Grenzwert für den Drehmomentabfall nach 20.000 Zyklen unter 20% liegen.

Bekämpfung des Lockouts bei niedrigen Temperaturen: Rheologie von Schmierfetten

Wir erhalten häufig Kundenbeschwerden, die Drehmomentscharniere für den Außenbereich in kalten Regionen im Winter "einfrieren". Benutzer können sogar Griffe durch übermäßige Kraftanwendung brechen. Dabei handelt es sich in der Regel nicht um eine mechanische Blockade, sondern um ein Problem mit den Viskositätseigenschaften des Dämpfungsfetts.

Um dieses Problem zu lösen, lehne ich Standardfette auf Mineralölbasis bei der Auswahl direkt ab. Ich empfehle ausdrücklich Schmierstoffe auf Fluorsilikon- oder synthetischer Kohlenwasserstoffbasis angeben auf der Zeichnung. Unter Bezugnahme auf ASTM D445Diese Fette weisen eine minimale Viskositätsänderung bei niedrigen Temperaturen auf.

Außerdem verlangen wir von den Lieferanten, dass sie die "Temperatur-Drehmoment-Kurve" für das jeweilige Modell angeben. Eine qualifizierte Kurve sollte flach sein. Dadurch wird sichergestellt, dass der Drehmomentwert bei -40°C das 1,5- bis 2,0-fache des Wertes bei Raumtemperatur nicht überschreitet.

Auf der Seite der Strukturplanung müssen wir auch einen "Kaltstartfaktor" einführen.

Wenn eine Platte ein Drehmoment von 2,0 N-m benötigt, um ihre Position zu halten, ist die Stärke des Befestigungspunktes auf mindestens 5,0 N-m ausgelegt. Dies trägt dem momentanen hohen Drehmoment Rechnung, das bei extremer Kälte auftreten kann.

Schutz vor interner Korrosion: Der unsichtbare Reibungsmotor

Viele Ingenieure sind der Meinung, dass das Teil qualifiziert ist, wenn das Gehäuse keinen Rotrost aufweist. Bei Salzsprühnebeltests finden wir jedoch häufig Gehäuse, die brandneu aussehen, während das Scharnier völlig "festgefressen" ist. Bei der Zerlegung stellt sich heraus, dass die innere Welle verrostet und mit den Reibscheiben verklebt ist, wodurch der Reibungskoeffizient ($\mu$) in die Höhe schnellt.

Um dies zu erreichen, müssen wir zwischen dem Gehäuse und dem inneren Kern unterscheiden.

Für das Gehäuse wird standardmäßig SUS316L mit Passivierung für Anwendungen in Küstengebieten verwendet.

Für die innere Welle, die eine hohe Verschleißfestigkeit und Härte erfordert, schreiben wir jedoch in der Regel Folgendes vor QPQ (Quench-Polish-Quench) Flüssignitrieren oder Hoch-Phosphor-Nickel-Beschichtung.

Unser Akzeptanzstandard ist basierend auf ASTM B117-Tests. Der Schwerpunkt liegt nicht auf dem Aussehen, sondern auf der Funktion: Nach 480 Stunden muss die Änderung des Drehmomentwerts weniger als 20% betragen.

Wenn es das Budget erlaubt, bevorzuge ich gekapselte Fässer. Diese verhindern durch physische Dichtungsringe, dass Salznebel mit dem internen Fettgemisch in Berührung kommt.

Widerstandsfähig gegen abrasiven Verschleiß: Die Wahl der richtigen Technologie

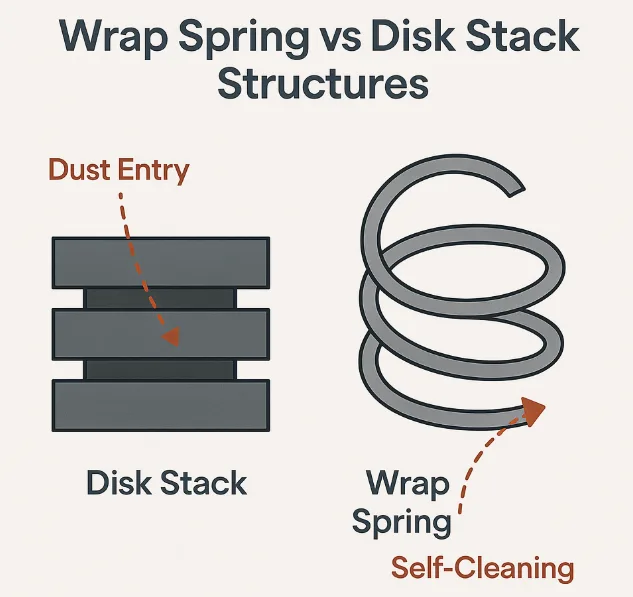

In Umgebungen mit starkem Sand- und Staubaufkommen, wie in Bergbaugebieten oder im Nahen Osten, Drehmomentscharniere für den Außenbereich weisen oft schon nach sechs Monaten ein erhebliches "Durchhängen" (oder Durchhängen) auf. Die Hauptursache ist das Eindringen von Partikeln: Feiner Staub dringt in die Gehäusespalten ein und bildet eine abrasive Paste, die die Reibungsflächen schnell abschleift.

Unter diesen Bedingungen bevorzuge ich Schlingfedertechnik über die Disk Stack-Technologie.

Nach meinen Beobachtungen dringt bei nicht perfekt abgedichteten Scheibenstrukturen leicht Staub zwischen die Schichten und zerstört das Drehmoment. Schlingfederstrukturen, bei denen eine Feder um eine Welle gespannt wird, haben einen Selbstreinigungseffekt. Sie haben auch eine höhere Toleranz gegenüber dem Verschleiß des Durchmessers und weisen eine höhere Drehmomentstabilität auf.

Für extrem raue Szenarien können wir sogar Hybridmateriallösungen einsetzen. Dabei werden technische Kunststoffe (wie glasgefülltes POM) mit Metallschäften kombiniert. Diese Kombination bietet selbstschmierende Eigenschaften und ist nicht auf Schmiermittel angewiesen, wodurch das Problem der Staubanhaftung grundsätzlich beseitigt wird.

Optimierung der Installationsschnittstelle: Wasserabdichtung und Spannungsmanagement

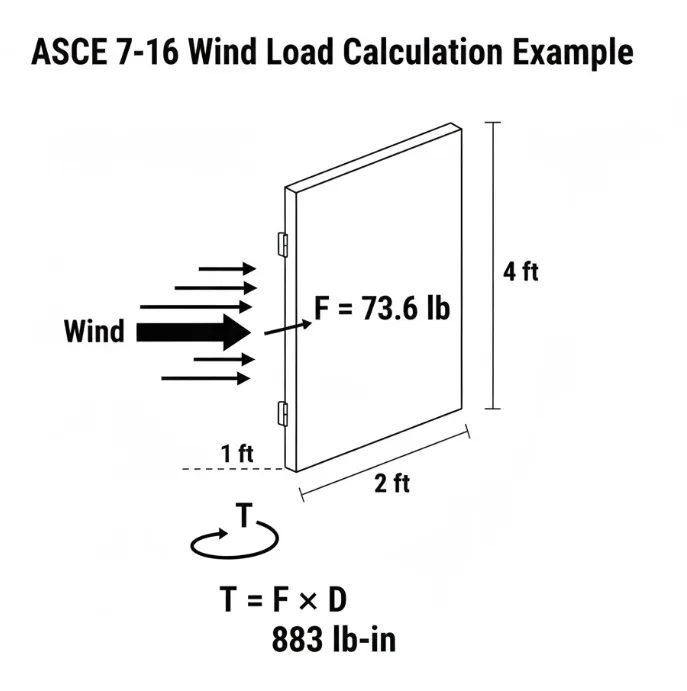

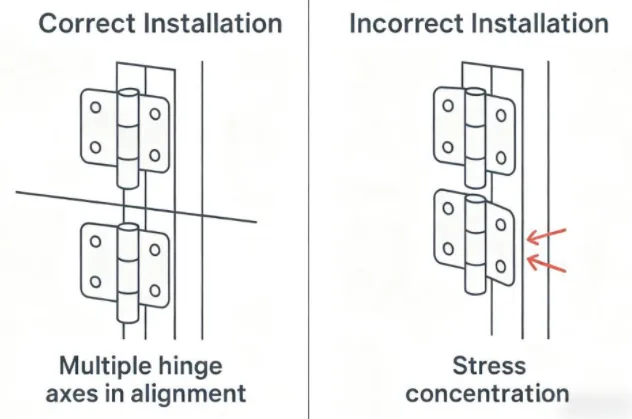

Scharniere mit Drehmoment erzeugen immense Reaktionskräfte. Bei niedrigen Temperaturen werden die Kunststoffe spröde, was zu häufigen Rissen an den Befestigungspunkten führt. Gleichzeitig sind die Durchgangslöcher in der Platte potenzielle Wassereintrittsstellen.

Um diese beiden Probleme zu lösen, rate ich dringend von der Verwendung von Durchgangslochschrauben bei Schrankplatten für den Außenbereich ab.

Wir empfehlen die Verwendung von Scharnieren mit Bolzenhalterungen (geschweißte Bolzen), die von hinten befestigt werden. Dadurch bleibt nicht nur die Integrität der Außenfläche erhalten, sondern es ist auch einfacher, die Schutzarten IP65/IP66.

Bei dünnen Blech- oder Kunststoffgehäusen fügen wir hinter der Montagefläche des Scharniers eine mindestens 2,0 mm dicke Metallplatte hinzu. Dadurch wird die durch das Drehmoment erzeugte Spannung auf eine größere Fläche verteilt und ein Versagen des Befestigungslochs verhindert.

Validierung in der Praxis: Jenseits des Datenblatts

Vor der Unterzeichnung des PPAP (Produktionsteil-Freigabeverfahren)verlassen wir uns nicht nur auf die Spezifikationen auf dem Papier. Wir führen zwei gezielte zerstörende Tests durch.

Der erste ist der "Gefrierfunktionstest".

Wir frieren die Probe 4 Stunden lang in einer -40°C-Kammer ein. Dann nehmen wir sie heraus und messen das dynamische Drehmoment innerhalb von 30 Sekunden. Wenn die Daten das Dreifache des Wertes bei Raumtemperatur überschreiten, betrachten wir die Fettauswahl als fehlerhaft und verlangen eine Nacharbeit.

Die zweite ist die "Salzsprühnebel-Funktionsprüfung".

Wir halten uns strikt an die Normen der ASTM B117 (in der Regel 240 oder 480 Stunden). Nach Abschluss der Prüfung reinigen wir die Probe nicht. Wir testen das Drehmoment sofort.

Dieser Schritt ist entscheidend. Es geht hier nicht um kosmetischen Rost, sondern um eine Funktionsbeeinträchtigung. Der Standard für das Bestehen ist, dass der Drehmomentwert innerhalb von ±20% des ursprünglichen Wertes bleibt. Ein plötzlicher Anstieg bedeutet ein inneres Festfressen, ein plötzlicher Abfall bedeutet einen strukturellen Zerfall. Beides ist inakzeptabel.

Schlussfolgerung

In extremen Umgebungen ist ein Drehmomentscharnier nicht nur ein Befestigungselement, sondern ein präzises Motion Control Subsystem.

Durch die Wahl des richtigen Schmierfetts (synthetisch), der richtigen Oberflächenbehandlung (QPQ/Passivierung) und der richtigen Einbaumethode (Bolzen/Trägerplatten) können wir die Peinlichkeit von Türen, die sich im Winter nicht öffnen lassen" oder im Sommer nicht stehen bleiben", vollständig vermeiden.

Unser Ziel als Ingenieure ist es, diese Gefahren bereits im Entwurfsstadium zu beseitigen, anstatt zu versuchen, sie in der Praxis zu lösen.