Kundenspezifische Scharniere mit Drehmoment: 6 kritische Spezifikationen zur Vermeidung von Produktfehlern

In meiner Beraterlaufbahn habe ich zu viele hervorragende Produktentwürfe gesehen, die an einer unscheinbaren Komponente scheiterten: dem Scharnier.

Das Katastrophenszenario ist alltäglich: Die Beschaffungsabteilung, die es eilig hat, einen Termin einzuhalten, gibt eine Bestellung auf der Grundlage einer einzigen Zeile im Katalog eines Lieferanten auf - "Nenndrehmoment: 2,0 Nm".

Das Ergebnis? Wenn das Scharnier an einem medizinischen Terminal oder einem Industriesteuergerät im Wert von Tausenden von Dollar installiert ist, gibt der Bildschirm bei Vibrationstests langsam nach (ein Phänomen, das wir als "Kriechen" bezeichnen), oder der Benutzer muss beide Hände und erhebliche Kraft aufwenden, um die Abdeckung aufzuhebeln.

In diesem Stadium kostet die Änderung der Formen oder der Wechsel des Lieferanten oft das 5- bis 10-fache des ursprünglichen Budgets.

Zweck dieses Artikels

Dies ist kein grundlegender Definitionsleitfaden. Als Beschaffungsmanager oder Projektleiter brauchen Sie nicht zu verstehen, was Tribologie Sie müssen jedoch wissen, wie Sie die richtigen technischen Parameter in Ihrer Angebotsanfrage (RFQ) angeben. In diesem Leitfaden werden die 6 wichtigsten Spezifikationen aufgeführt, die Sie festlegen müssen für kundenspezifische Drehmomentscharniere (auch bekannt als Positionierungsscharniere) aus einer praktischen, "gewinnbringenden" Perspektive.

Genaue Drehmomentberechnung und Schwerpunktsanalyse

Viele Beschaffungsfachleute fragen die Ingenieure einfach: "Wie viel Drehmoment brauchen wir?" Die Antwort ist oft eine einzige Zahl. Das ist gefährlich.

Achten Sie nicht nur auf das Maximalgewicht, sondern auch auf den "Worst Case".

Das erforderliche Drehmoment ist nicht konstant. Sie hängen ab von der Moment der Schwerkraft. Der Physik zufolge ist die erforderliche Haltekraft am größten, wenn der Deckel in einer horizontale Lage (0° oder 180°).

Empfohlene Schätzungsformel für die Beschaffung:

$$T = L \mal W \mal f$$

- T (Soll-Drehmoment): Das erforderliche Drehmoment.

- L (Länge): Der Abstand zwischen der Scharnierachse und dem Schwerpunkt der Abdeckung (Hinweis: Dies ist nicht die Gesamtlänge der Abdeckung. Normalerweise ist es die Hälfte der Länge, aber wenn eine schwere Kamera oder ein schweres Bauteil oben montiert ist, verschiebt sich der Schwerpunkt nach außen).

- W (Gewicht): Das Gesamtgewicht der Abdeckungseinheit.

- f (Sicherheitsfaktor): Der Sicherheitskoeffizient.

Warum Sie einen Sicherheitsfaktor 20% hinzufügen müssen

In den Fällen, die ich bearbeitet habe, ist die überwiegende Mehrheit der Misserfolge darauf zurückzuführen, dass kein Spielraum berücksichtigt wurde.

- Reibungsverlust: Drehmoment in allen Reibscharniere nach der Einfahrzeit leicht ab.

- Fertigungstoleranz: Das Gewicht der Abdeckung kann aufgrund der Lackstärke oder der Glastoleranzen schwanken.

- Schwingungsfreie Umgebung: Wird das Gerät auf Fahrzeugen oder vibrierenden Maschinen eingesetzt, kann die Haftreibung leicht versagen.

Mein Rat:

Wenn die theoretische Berechnung 1,0 Nm ergibt, bestellen Sie eine Spezifikation von 1,2 Nm oder 1,3 Nm. Es ist besser, etwas fester zu sein (schwereres Tastgefühl) als zu locker (wodurch die Abdeckung durchhängt).

Unterscheidung zwischen statischem Drehmoment und dynamischem Drehmoment

Dies ist das verwirrendste Konzept in den Beschaffungsspezifikationen und der Hauptgrund für eine schlechte Haptik".

Zwei unterschiedliche Werte

In den technischen Datenblättern der Lieferanten wird normalerweise nur ein "Drehmoment" angegeben. Sie müssen klären, welches es ist:

- Statisches Drehmoment (Losbrechmoment): Die Kraft, die erforderlich ist, um eine Bewegung aus dem Stillstand einzuleiten.

- Funktion: Bestimmt, ob die Abdeckung ihre Position halten kann.

- Dynamisches Drehmoment (Laufdrehmoment): Der Widerstand, der während der Rotation zu spüren ist.

- Funktion: Bestimmt die Gleichmäßigkeit des Vorgangs.

Das ideale Verhältnis

Bei Scharnieren der unteren Preisklasse ist das statische Drehmoment oft 30% oder sogar 50% höher als das dynamische Drehmoment.

- UX-Konsequenz: Der Benutzer spürt einen erheblichen Widerstand, wenn er beginnt, die Abdeckung zu bewegen (ein "Klebeeffekt"), aber sobald sie sich bewegt, wird sie plötzlich locker. Dieses "ruckartige" Gefühl lässt Ihr Produkt billig erscheinen.

Aktionsleitfaden für die Beschaffung:

Bei der Beschaffung von hochwertigen Geräten (z. B. medizinische Wagen, Flugzeugsitze) sollten Sie diese Klausel in Ihr Lastenheft aufnehmen:

"Die Differenz zwischen statischem Drehmoment und dynamischem Drehmoment darf nicht größer sein als 10% – 15%.”

Dies zwingt den Lieferanten, hochwertiges Fett und Präzisionswellen zu verwenden. Die Kosten werden zwar steigen, aber die taktile Qualität wird sich drastisch verbessern.

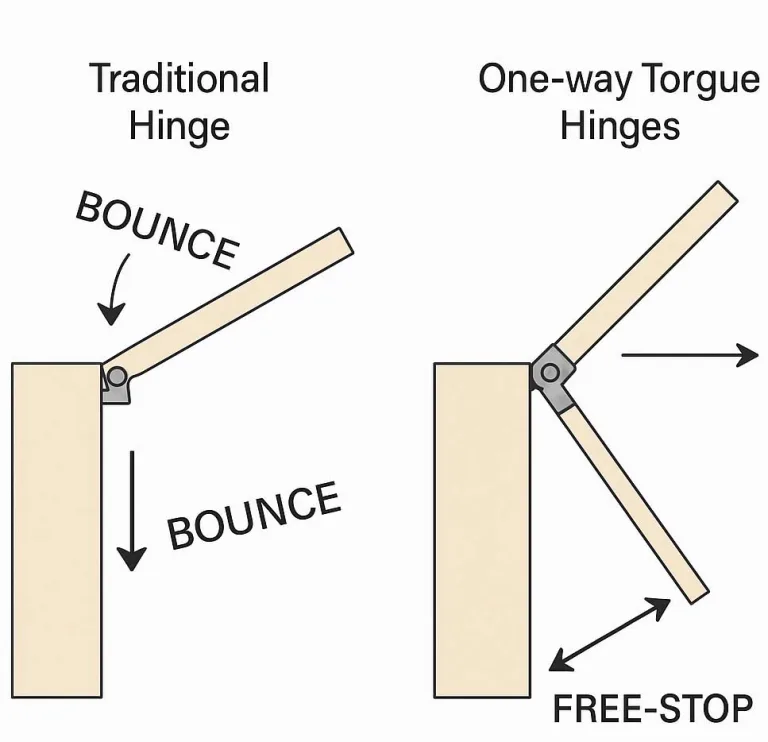

Asymmetrisches Drehmoment und Dämpfungsrichtung

Das "symmetrische Drehmoment" (bidirektional) ist Standard, aber der Wert von "Custom" liegt in der Optimierung des Erlebnisses. Wir sind der Meinung, dass bei schweren Abdeckungen von mehr als 3 kg ein asymmetrisches Design zwingend erforderlich ist.

Warum die Richtung unterscheiden?

Wenn das Öffnen und Schließen den gleichen Kraftaufwand erfordert, leidet die Benutzerfreundlichkeit:

- Eröffnung: Der Benutzer kämpft gegen den Widerstand der Scharniere und die Schwerkraft der Abdeckung (zu schwer).

- Schließen: Der Widerstand gleicht die Schwerkraft aus, aber wenn er nicht richtig eingestellt ist, bleibt die Abdeckung möglicherweise nicht unten.

Der Goldene Schnitt: 60/40 oder 70/30

Wir empfehlen die Verwendung von Dämpfung in eine Richtung oder Asymmetrisches Drehmoment.

- Umgekehrte Installation: Verringern Sie den Widerstand in der Richtung, in der die Schwerkraft das Öffnen unterstützt (z. B. bei einer nach unten öffnenden Inspektionsluke).

- Vorwärts-Installation: Erhöhen Sie den Widerstand gegen die Schwerkraft (z. B. einen Laptop-Deckel, der sich nach oben hebt).

Praktische Fallstudie:

In einem früheren Projekt für ein Industrietablett haben wir eine asymmetrische Konstruktion festgelegt: 1,5 Nm Öffnen / 2,5 Nm Schließen.

Ergebnis: Die Benutzer hatten das Gefühl, dass sie den Bildschirm leicht mit einer Hand anheben konnten (geringer Öffnungswiderstand), aber beim Loslassen rastete der starke Schließwiderstand (2,5 Nm) den Bildschirm fest ein, ohne dass er wackelte.

Rückfederungseffekt - der übersehene "stille Killer"

Dies wird in Lehrbüchern nur selten erwähnt, bereitet aber älteren Ingenieuren große Kopfschmerzen.

Was ist Rückfederung?

Wenn Sie ein Scharnier in einem bestimmten Winkel drehen und loslassen, kann das Scharnier aufgrund des elastischen Gedächtnisses von Metallklammern oder Kunststoffteilen um einige Grad in die entgegengesetzte Richtung "zurückfedern".

- Ein Phänomen: Sie stellen einen Bildschirm auf 90° ein, und wenn Sie ihn loslassen, schnappt er automatisch auf 85° zurück.

Warum die Beschaffung wichtig ist

Bei optischen Präzisionsinstrumenten oder Lasermessgeräten ist eine Abweichung von wenigen Grad inakzeptabel.

- Standard-Scharniere: Der Rückfederungswinkel kann zwischen 3° und 5° liegen.

- Präzisionsscharniere: Durch spezielle Wärmebehandlungsverfahren kann die Rückfederung bis auf wenige Millimeter genau gesteuert werden. 1°.

Aktionsleitfaden für die Beschaffung:

Wenn Ihre Anwendung empfindlich auf Winkelgenauigkeit reagiert, müssen Sie den Lieferanten fragen:

"Wie hoch ist der durchschnittliche Rückfederungswinkel Ihres Produkts? Verfügen Sie über entsprechende Testdaten?"

Lebenszyklustests und Kurven der Leistungsverschlechterung

Die Formulierung "20.000 Zyklen Lebensdauer" ist bedeutungslos, wenn sie nicht mit konkreten Testbedingungen einhergeht.

Must-Cite-Prüfnormen

Akzeptieren Sie nicht die willkürlichen internen Standards eines Lieferanten. Um das Risiko zu mindern, sollten Sie internationale Normen anführen:

- ASTM F1578: Dies ist die Norm für Scharniere von Notebooks, sie ist jedoch allgemein auf elektronische Geräte anwendbar. Sie legt Prüfgeschwindigkeiten fest (z. B. 180 Grad pro Minute).

Fokus auf "Restdrehmoment in Prozent"

Entscheidend ist nicht die Anzahl der Zyklen, sondern wie viel Kraft nach diesen Zyklen noch vorhanden ist.

Bei minderwertigen Scharnieren kann es nach 5.000 Zyklen zu einem Verlust des Reibbelags kommen, wodurch das Drehmoment auf 40% des ursprünglichen Wertes sinkt und der Deckel nicht mehr hält.

Spec Sheet Beispielklausel:

"20.000 Vollhub-Zyklustests sind erforderlich. Nach Abschluss der Tests darf die Rate des Drehmomentabbaus folgende Werte nicht überschreiten 20% (d.h. das Restdrehmoment muss über 80% des Ausgangswertes bleiben)."

Salznebel und Umwelt (ASTM B117)

Wenn Ihre Geräte in Meeresnähe, in Schiffskabinen oder für EV-Ladestationen im Freien verwendet werden:

- Obligatorische Anforderung: Das Material muss SUS304 oder SUS316 Rostfreier Stahl.

- Test-Anforderung: Mindestens bestehen 96 Stunden (Neutrales Salzspray) oder 200 Stunden Salzsprühtest ohne funktionelle Korrosion.

- Anmerkung: Vernickelter Kohlenstoffstahl schützt nur vor leichtem Rost und hält rauen Umgebungen nicht stand.

Toleranzkontrolle und Konsistenz

Dies ist der versteckte Faktor, der den Preis bestimmt.

Versteckte Regeln" der Industrie

Die Herstellung von Reibungsscharnieren erfordert eine komplexe Stanzung und Wärmebehandlung. Die Standardtoleranz in der Industrie beträgt normalerweise +/- 10% bis +/- 15%.

Das heißt, wenn Sie ein Scharnier mit 1,0 Nm bestellen, gilt eine Charge mit 0,85 Nm (zu locker) oder 1,15 Nm (zu fest) als "innerhalb der Spezifikationen".

Wann benötigen Sie die 100%-Inspektion?

Wenn es sich bei Ihrem Produkt um hochwertige Unterhaltungselektronik handelt (z. B. faltbare Telefone, hochwertige Ohrhörer), ist diese Inkonsistenz fatal.

Sie können angeben CPK > 1,33 oder 100% Inspektion/Screening im Vertrag verlangen.

- Kostenhinweis: Dadurch erhöht sich der Stückpreis in der Regel um 20%-30%, aber es entfallen massive Nacharbeiten und Sortierzeiten in Ihrer Produktionslinie. Nach unserer Beobachtung lohnt sich diese Investition bei hochwertigen Produkten absolut.

Erweiterte Beschaffungsstrategie: Analyse von Lieferantenangeboten (Kostenaufschlüsselung)

Wenn Sie Angebote von drei Anbietern mit großen Preisunterschieden erhalten, wie können Sie diese dann beurteilen? Meiner Erfahrung nach sind die Kosten meist in diesen Details versteckt:

| Kostentreiber | Option Haushalt | Premium-Option | Beratung bei der Beschaffung |

| Material der Welle | Freischneiden von Stahl | Gehärteter Stahl oder 17-4PH Edelstahl | Gehärteter Stahl ist verschleißfester und hat eine längere Lebensdauer; empfohlen für Schwerlastgeräte. |

| Schmierfett | Mineralöl allgemein | Hochleistungs-Dämpfungsfett (z. B. Fluorkohlenstoff-Gel) | Hochwertiges Fett wird auch bei extremen Temperaturen nicht dünnflüssig oder hart und sorgt für ein geschmeidiges Tastgefühl. |

| Toleranz-Screening | Probenahme (AQL-Niveau) | 100% Drehmomentprüfung | Wenn Konsistenz entscheidend ist, sollten Sie nicht am Toleranzscreening sparen. |

| Präzision der Werkzeuge | Einstufige Matrize | Progressive Matrize | Folgeverbundwerkzeuge haben hohe Anschaffungskosten, bieten aber eine extrem hohe Konsistenz für die Massenproduktion. |

Schlussfolgerung und umsetzbare Ratschläge

Bei der Auswahl eines maßgefertigten Drehmomentscharniers geht es im Wesentlichen um das Abwägen von drei Elementen: Benutzererfahrung (taktiles Gefühl), Haltbarkeit (Lebenszyklus) und Kosten.

Meine abschließende Empfehlung:

Warten Sie mit der Suche nach Scharnieren nicht, bis die Formen geschnitten sind. Wenden Sie sich während der ID-Phase (Industrial Design) mit dieser "Ultimativen Checkliste" an die Lieferanten:

- Lastprofil: Geben Sie den Schwerpunkt der Abdeckung und das maximale Gewicht an.

- Bewegung Trajektorie: Um wie viel Grad muss es sich öffnen? Gibt es tote Winkel?

- Tactile Definition: Anforderungen an das statische/dynamische Drehmomentverhältnis; ist eine asymmetrische Kraft erforderlich?

- Definition der Umwelt: Salzsprühnebeltest, Betriebstemperaturbereich (-20°C bis 60°C?).

- Validierungsstandards: Nennen Sie ausdrücklich ASTM F1578 oder gleichwertige Normen.

Wenn Sie die Kommunikation mit dieser Checkliste angehen, demonstrieren Sie nicht nur ein hohes Maß an Professionalität, sondern helfen Ihrem Unternehmen auch, 90% potenzielle Risiken der Nacharbeit zu vermeiden.