Warum Ingenieure Gasfedern für hochbelastbare Drehmomentscharniere aufgeben: TCO & Verlässlichkeit

In den Wartungsprotokollen für Präzisionsgeräte ist der Ausfall von Gasfederdichtungen häufig die Hauptursache für ungeplante Ausfallzeiten. Zu lange mussten Ingenieure den vergeudeten Innenraum und die potenziellen Leckagerisiken von Pneumatikzylindern in Kauf nehmen, nur um Hubunterstützung zu erhalten.

Dieser Kompromiss ist jedoch nicht mehr notwendig. Die Optimierung der Stücklisten wird immer strenger, hochbelastbare Drehmomentscharniere ersetzen zunehmend pneumatische Lösungen, die durch ihre "Wartungsfreiheit" und die Stabilität rein mechanischer Strukturen überzeugen. Dieser Artikel umgeht die Standard-Funktionsbeschreibungen, um die technische Notwendigkeit dieses technischen Upgrades direkt mit folgenden Argumenten zu begründen Fehlermöglichkeits- und Einflussanalyse (FMEA) und Insgesamt Betriebskosten (TCO) Daten.

Raumeffizienz und ästhetische Technik: Vom "Kompromiss" zur "Integration"

Im modernen Kompaktgerätedesign steht jeder Kubikzentimeter Innenvolumen in direktem Zusammenhang mit der Leistungsdichte des Produkts. Das größte Manko von Gasfedern liegt in ihrem "invasiven" Charakter hinsichtlich des Platzbedarfs.

Quantifizierung der internen Volumeneffizienz

Das Funktionsprinzip einer Gasfeder beruht auf dem linearen Ausfahren und Einziehen einer Kolbenstange in einem Zylinder. Das bedeutet, dass Ingenieure in der CAD-Konstruktionsphase zwei nicht verhandelbare Bereiche reservieren müssen:

Der Raum für den Zylinderkörper selbst.

Der Hubraum, der benötigt wird, wenn die Kolbenstange vollständig ausgefahren ist.

Fallstudie: Design von Industrieschaltschränken

In einem kürzlich durchgeführten Projekt für einen Schaltschrank für eine Basisstation im Freien haben wir zwei Designszenarien verglichen:

- Szenario A (Gasfedern): Um ein 15 kg schweres Türblatt zu tragen, waren zwei Gasfedern mit einem Hub von 200 mm erforderlich. Um einen angemessenen Freiraum zu gewährleisten und mechanische Störungen zu vermeiden, musste das Installationslayout folgenden Anforderungen entsprechen IEC 61439 Richtlinien für das Wärmemanagement. Das Ergebnis zeigte, dass der Bewegungspfad der Gasfeder etwa 1,2 Liter des effektiven Volumens an der Seitenwand des Gehäuses beanspruchte. Dies erzwang eine Umleitung des Luftstroms zur Wärmeabfuhr, wodurch die Gefahr bestand, dass die Grenzwerte für den Temperaturanstieg der Norm nicht eingehalten werden konnten.

- Szenario B (Drehmomentscharniere): Wir haben zwei hochbelastbare Drehmomentscharniere verwendet. Der Scharniermechanismus ist koaxial zur Rotationsachse und schließt bündig mit der Gehäusekante ab. Das effektiv belegte Innenvolumen war praktisch Null.

Daten Schlussfolgerung:

Durch die Umstellung auf die Drehmomentscharnierlösung konnten wir den Verkabelungsraum für die wichtigsten elektronischen Komponenten um 15% vergrößern. Für Halbleitergeräte oder medizinische Wagen, die eine hohe Integrationsdichte anstreben, ist diese Platzeinsparung entscheidend.

Designkontinuität und "unsichtbare" Installation

Bei der Konstruktion hochwertiger medizinischer Geräte (z. B. Ultraschalldiagnosegeräte) werden freiliegende Verbindungsmechanismen oft als Konstruktionsfehler angesehen.

- Gasfedern: Unabhängig davon, wie sie optimiert werden, bleibt eine Gasfeder ein externes Verbindungselement. Sie stört die optische Kontinuität des Geräteprofils und bildet schwer zu reinigende Staubfallen.

- Torque Scharniere: Moderne Drehmomentscharniere ermöglichen eine flächenbündige oder vollständig verdeckte Montage.

Technische Empfehlung:

Für Reinraumausrüstungen, die den folgenden Normen entsprechen ISO 14644empfehle ich dringend die Verwendung von verdeckte Drehmomentscharniere. Dadurch wird das Risiko einer Verunreinigung der Gasfederkolbenstangen durch Schmierstoffpartikel eliminiert und schwer zu reinigende tote Zonen werden beseitigt.

Technische Vorteile im Kabelmanagement

Eine häufige Herausforderung ist die Durchführung von Kabeln durch den Scharnierbereich für Komponenten, die auf dem Deckel montiert sind (z. B. Touchscreens).

- Gasdruckfedern können keinen Verkabelungspfad bieten; Ingenieure müssen in der Regel Schleppketten oder Spiralschläuche hinzufügen, was die Anzahl der Teile erhöht.

- Hohle Drehmomentscharniere ermöglichen es, die Kabel direkt durch die Mitte der Achse zu führen. Diese Konstruktion schützt nicht nur die Kabel vor Scherkräften, sondern vereinfacht auch den Montageprozess erheblich.

Instandhaltbarkeit und Zuverlässigkeit: Ein Vergleich auf der Grundlage von Fehlermodi

Dies ist der Hauptgrund, warum ich meinen Kunden rate, von Gasfedern abzurücken. Aus wartungstechnischer Sicht stellen Gasfedern und Drehmomentscharniere zwei völlig unterschiedliche Lebenszyklusmodelle dar.

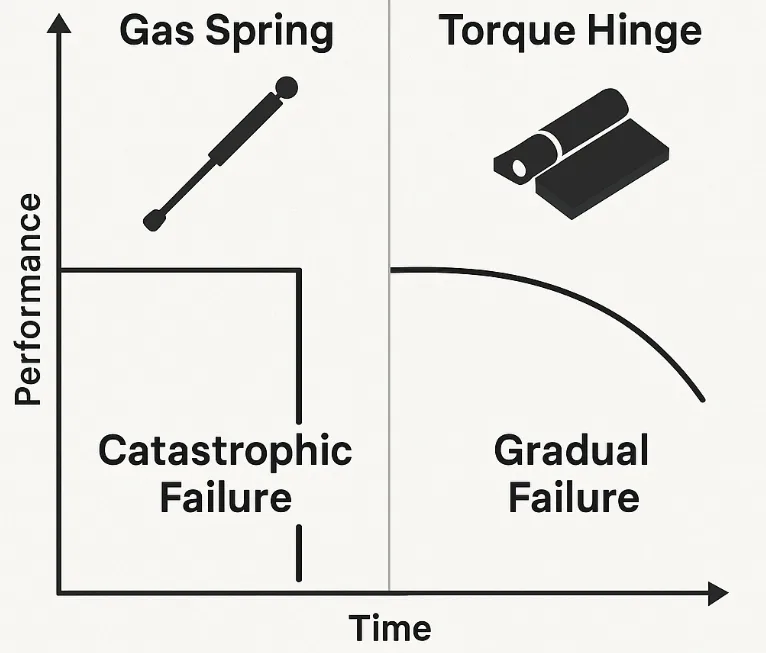

Versagen der Gasfeder: Katastrophisches Risiko

Eine Gasfeder ist im Wesentlichen ein mit Stickstoff gefüllter Hochdruckbehälter. Ihre Dichtungsleistung beruht ausschließlich auf O-Ringen oder Lippendichtungen aus Gummi.

Physische Fakten:

Gummimaterialien unterliegen im Laufe der Zeit Alterung und Kriechen. Gemäß der Arrhenius-Gleichung (beschreibt die Beziehung zwischen chemischen Reaktionsraten und Temperatur) ist die Alterung von Dichtungen irreversibel.

Folgen des Scheiterns:

Sobald die Dichtung versagt und Gas austritt, sinkt die Stützkraft der Gasfeder in kürzester Zeit von 100% auf 0%. Dieses katastrophale Versagen ist extrem gefährlich.

- Sicherheitsrisiko: In den von mir überprüften Unfallberichten gab es Fälle, in denen 20 kg schwere Zugangsklappen aufgrund eines Versagens der Gasfeder unerwartet herunterfielen und zu Fingerbrüchen des Bedieners führten. Dies ist ein direkter Verstoß gegen die Grundsätze der "inhärent sicheren Konstruktion", die in ISO 12100.

Versagensmodus des Drehmomentscharniers: Progressiver Zerfall

Hochbelastbare Drehmomentscharniere beruhen auf der physikalischen Reibung zwischen Federstahlplatten oder pulvermetallurgischen Reibplatten, um Widerstand zu erzeugen.

Manifestation des Scheiterns:

Mit zunehmendem Verschleiß (in der Regel nach 20.000 Zyklen) nehmen die Drehmomentwerte langsam ab. Dieser Zerfall ist linear und vorhersehbar.

- Sicherheitsvorteil: Der Deckel fällt nicht plötzlich herunter; das Gefühl des "Haltens" wird einfach leichter. Diese Progressives Scheitern gibt dem Wartungspersonal ein ausreichendes Zeitfenster, um das Problem zu erkennen und einzugreifen.

Daten zur ökologischen Anpassungsfähigkeit

Unter rauen Betriebsbedingungen ist der Leistungsunterschied sehr groß.

A. Temperatur-Empfindlichkeit

- Gasfedern: Folgen Sie Charles'sches Gesetz (P1/T1 = P2/T2). Der Flaschendruck ist direkt proportional zur Temperatur.

- Low-Temp-Risiko: Bei -20°C im Freien kann der Druck der Gasfeder um 15%-20% abnehmen, so dass der Deckel nicht mehr gehalten werden kann.

- Risiko bei hohen Temperaturen: Bei Temperaturen über 60°C steigt der Innendruck an, was zum Ausblasen der Dichtung führen kann.

- Torque Scharniere: Das von uns verwendete spezielle Dämpfungsfett deckt normalerweise einen Arbeitsbereich von -40°C bis +80°C. Bei diesen Extremen werden die Drehmomentschwankungen innerhalb ±10%Dadurch wird der Unterschied für den Benutzer praktisch nicht wahrnehmbar.

B. Beständigkeit gegen Verschmutzung

- Gasfedern: Die Kolbenstange muss spiegelglatt sein. Wenn sie durch Farbnebel, Staub oder Schweißspritzer verunreinigt ist, schneiden diese Verunreinigungen beim Zurückziehen des Kolbens die Dichtung auf und führen zu einem sofortigen Ausfall.

- Torque Scharniere: Sie verfügen über geschlossene Konstruktionen. Für Umgebungen mit hoher Staubbelastung (wie Zementwerke oder Bergwerke) empfehlen wir Scharniere mit IP65 und machen die inneren Reibungskomponenten immun gegen äußere Partikel.

Instandhaltbarkeit Operationen

- Gasfedern: Nicht zu reparieren. Sobald sie undicht sind, müssen sie verschrottet und ersetzt werden.

- Scharniere mit einstellbarem Drehmoment: Dies ist eine Funktion, die ich den Verantwortlichen für die Gebäudewartung sehr empfehle. Wenn nach 3 bis 5 Jahren die Dämpfungskraft nachlässt, können die Techniker einfach die Einstellschraube mit einem Inbusschlüssel drehen, um das ursprüngliche Drehmoment wiederherzustellen. Dadurch wird die Lebensdauer der einzelnen Komponente erheblich verlängert.

Kosten-Nutzen-Analyse: Die TCO-Perspektive rekonstruieren

Beschaffungsmanager wehren sich oft mit der Begründung: "Der Stückpreis einer Gasfeder ist halb so hoch wie der eines Drehmomentscharniers; warum sollte man wechseln?"

Meine Antwort ist Standard: Bitte berechnen Sie die Gesamtbetriebskosten (TCO), nicht nur den Kaufpreis.

Stückliste und Montagekosten

Versteckte Kosten von Gasfederlösungen:

Um eine Gasfeder zu installieren, muss die Stückliste normalerweise ergänzt werden:

Der Gasfederkörper.

Oberer Kugelbolzenhalter.

Unterer Kugelbolzenhalter.

Verstärkungsblech (da der kurze Hebelarm der Gasfedern zu extremen lokalen Belastungen des Blechs führt).

Rationalisierung mit Torque-Scharnieren:

- Einzelne SKU: Nur das Drehmomentscharnier.

- Montage Mann-Stunden: Wir haben gemessen, dass der Einbau und die Kalibrierung eines Paares von Gasfedern durchschnittlich 180 SekundenDie Installation eines Paares von Positionierungsscharnieren dauert nur 45 Sekunden. Bei einer Produktionslinie, die jährlich 100.000 Einheiten herstellt, sind die Arbeitseinsparungen immens.

Kosten für Logistik und Compliance

Dies ist ein häufig übersehener Schmerzpunkt.

- Transport gefährlicher Güter: Gasdruckfedern sind Druckbehälter. In der internationalen Luftfracht müssen sie die folgenden Bedingungen einhalten UN 3164 Bestimmungen unter IATA DGR (Gefahrgutvorschriften). Dies erfordert eine spezielle Verpackung, Etikettierung und Deklarationsdokumentation, wodurch sich die Logistikkosten und die Zollabfertigungszeit erheblich erhöhen.

- Grenzwerte für die Lagerhaltung: Aufgrund der Permeation von Erdgas haben Gasfedern eine "Haltbarkeit", die in der Regel 12-18 Monate beträgt. Abgelaufene Bestände müssen verschrottet werden.

- Torque Scharniere: Es handelt sich um Standard-Metallbauteile. Sie haben keine Beschränkungen bei der Haltbarkeit, keine Transportbeschränkungen und extrem niedrige Lagerverwaltungskosten.

Kosten nach dem Verkauf und Ausfallzeiten

Nach den Rückmeldungen unserer Kunden beträgt der durchschnittliche Austauschzyklus für Gasfedern in medizinischen Wagenanwendungen 24 Monate. Im Gegensatz dazu erfordern hochwertige Reibungsscharniere oft kein Ersatz während des gesamten Lebenszyklus der Geräte (in der Regel 5-8 Jahre).

Referenzberechnung:

TCO = Anschaffungskosten + (Installationsstunden x Rate) + Summe der Jahre [Ausfallrate x (Ersatzteile + Reisekosten + Ausfallzeitverlust)]

Selbst wenn die Anschaffungskosten für ein Drehmomentscharnier dreimal so hoch sind wie die einer Gasfeder, kann man durch den Wegfall von nur eine Bei einem Serviceeinsatz vor Ort sind die TCO niedriger als bei der Gasfederlösung.

Entscheidungshilfe und Empfehlungen des Ingenieurs

Auf der Grundlage der obigen Analyse schlagen wir nicht vor, die Gasfedern in allen Bereichen aufzugeben. Als Berater ist es meine Aufgabe, Ihnen zu helfen, die richtige Technologie für das richtige Szenario einzusetzen.

Szenarien, die dringend für Heavy-Duty-Drehmomentscharniere empfohlen werden

Wenn Ihr Projekt eines der folgenden Kriterien erfüllt, sofort auf eine Drehmomentscharnierlösung umsteigen:

Notwendigkeit einer "Free-Stop"-Positionierung: Der Benutzer muss den Bildschirm oder den Deckel in beliebigen Winkeln wie 20°, 45° oder 60° halten, nicht nur vollständig geöffnet oder geschlossen.

Hochwertige medizinische Geräte: Zum Beispiel Beatmungsgeräte, Anästhesiegeräte oder Dentalmonitore. Diese können weder das Kontaminationsrisiko durch auslaufendes Öl noch das Sicherheitsrisiko eines Ausfalls vertragen.

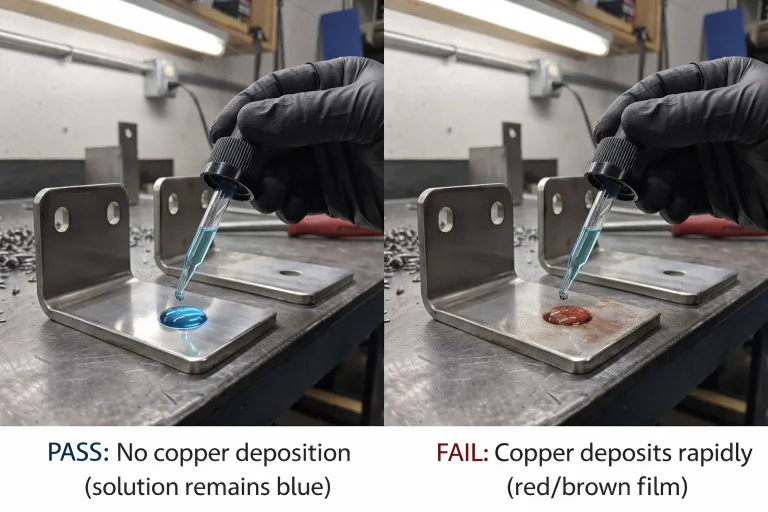

Draußen in rauen Umgebungen: Zugangstüren von EV-Ladestationen oder Schränke von Basisstationen im Freien, die drastischen Temperaturschwankungen ausgesetzt sind. Siehe ASTM B117 Normen für die Auswahl des Salzsprühens.

Extreme Platzbeschränkungen: Tragbare Militärcomputer oder faltbare Konsolen.

Szenarien zur Beibehaltung von Gasfedern

In den folgenden Situationen sind Gasfedern nach wie vor eine kostengünstige Wahl:

- Superschwere Lasten, die nur Hebehilfe erfordern: Zum Beispiel Fahrzeughauben oder Zugangstüren für große Geräte mit einem Gewicht von über 50 kg, bei denen nur die Zustände "offen" und "geschlossen" benötigt werden und kein Zwischenschweben erforderlich ist.

- Kostensensitive Einwegartikel: Wenn das Gerät selbst eine kurze Lebensdauer und keine Präzisionsanforderungen hat.

Schlussfolgerung

Die Umstellung von Gasfedern auf hochbelastbare Drehmomentscharniere ist im Wesentlichen ein Technologiesprung von der "Energiespeicherhilfe" zur "Präzisions-Reibungskontrolle".

Für moderne Industriedesigner ist das Drehmomentscharnier nicht mehr nur ein Verbindungselement, sondern eine funktionale Komponente, die die Produktqualität erhöht, die Lebenszykluskosten senkt und strenge Anforderungen erfüllt. ISO und ASTM Normen.

Wir empfehlen, bei der Entwurfsprüfung Ihres nächsten Projekts die herkömmlichen Unterstützungslösungen neu zu bewerten. Wenn Ihr Ziel darin besteht, ein Gerät zu bauen, das in den nächsten fünf Jahren wartungsfrei ist und ein erstklassiges Betriebsgefühl bietet, dann ist die rein mechanische Drehmomentsteuerung zweifellos die intelligentere technische Lösung.

FAQ

F1: Können Drehmomentscharniere wirklich schwere Deckel wie einen Autokofferraum tragen?

Antwort: Wir müssen zwischen "Unterstützung" und "Aufzugsunterstützung" unterscheiden.

Moderne Hochleistungs-Drehmomentscharniere können ein einzelnes Drehmoment von 20 N-m oder mehr erreichen. Wenn sie paarweise installiert werden, können sie Industrieklappen oder medizinische Arme mit einem Gewicht von bis zu 25 kg stabil halten.

Wenn Ihr Deckel jedoch mehr als 50 kg wiegt und mit einer Hand bedient werden muss, empfehlen wir eine Hybridlösung: Verwendung von Drehmomentscharnieren zur Steuerung der Position/Winkel, kombiniert mit einer Gasfeder mit geringer Kraft, um der Schwerkraft entgegenzuwirken.

F2: Kann ich Drehmomentscharniere an alten Geräten nachrüsten, die bereits Befestigungslöcher für Gasfedern haben?

Antwort: Sie können sie nicht einfach austauschen. Gasfedern werden in der Regel in der Mitte des Deckels montiert, um eine Hebelwirkung zu erzielen, während Drehmomentscharniere auf der Drehachse installiert werden müssen.

Lösung: Sie müssen eine Adapterplatte verwenden oder das Blech an der Wurzel des Deckels neu gestalten. Dies ist zwar mit einmaligen Nachrüstkosten verbunden, aber die Investition lohnt sich für die folgenden Jahre des wartungsfreien Betriebs.

F3: Kann sich der Deckel in Umgebungen mit starken Vibrationen (z. B. Fahrzeuge/schwere Maschinen) lösen oder herunterfallen?

Antwort: Nein: Nein. Dies ist eine spezifische Stärke von Drehmomentscharnieren.

Da das Scharnier auf statischer Reibung beruht, widersteht es auf natürliche Weise einer durch Vibrationen verursachten Verschiebung. Im Gegensatz dazu sind Gasfederdichtungen anfällig für Verschleiß und Leckagen bei Vibrationen. Für extreme Bedingungen (Bezugnahme auf die Schwingungsnormen MIL-STD-810), empfehlen wir, Modelle zu wählen, die mit hochdämpfendem Fett gefüllt sind, um die Mikrovibrationsenergie noch besser zu absorbieren.