Bisagras de torsión para exteriores: Por qué falla el acero inoxidable en las EVSE

Al diseñar estaciones de carga EVSE o estaciones base 5G para exteriores, veo que muchos equipos de ingeniería caen en una trampa común. Creen que simplemente cambiando el material de la lista de materiales de "acero al carbono" a "acero inoxidable" se resuelven todos los problemas de adaptabilidad a exteriores.

La realidad es mucho más compleja.

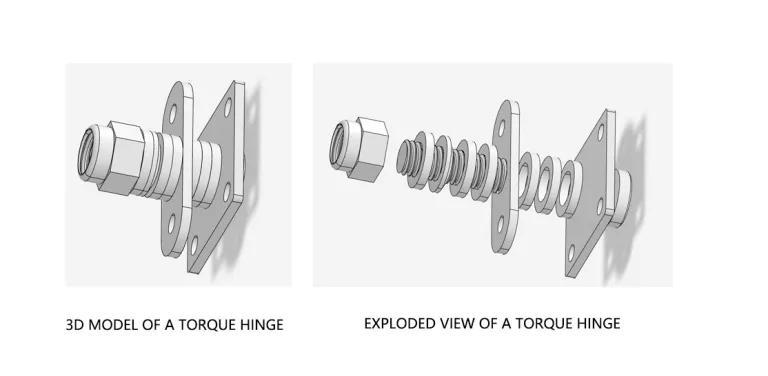

Para un alto rendimiento bisagras de torsión para exterioresEl requisito básico es que "no se oxiden". Según nuestra amplia experiencia sobre el terreno, el modo de fallo predominante en estos componentes críticos rara vez es la rotura estructural catastrófica, sino más bien el "fallo de torsión".

Cuando la temperatura ambiente oscila violentamente de -20 °C a 60 °C, o cuando la niebla salina se infiltra en el mecanismo interno, el valor de amortiguación de la bisagra puede descontrolarse. Como resultado, las puertas de los equipos se niegan a abrirse en invierno (pico de torsión) o se niegan a mantener la posición en verano (pérdida de torsión).

Este artículo no trata de definiciones básicas. En su lugar, compartiré un conjunto de lógicas de selección derivadas de la experiencia de campo en ingeniería. Estas directrices le ayudarán a garantizar que su equipo mantiene la "consistencia del par" en entornos extremos.

Redefinición de los criterios de aceptación de Bisagras de torsión para exteriores: Tres métricas básicas

Al auditar las especificaciones de los proveedores, no me fijo únicamente en la "Carga estática máxima". En el caso de las aplicaciones de exterior, exijo estrictamente a los proveedores que comparen su rendimiento con tres indicadores clave. La experiencia me ha enseñado que ignorar cualquiera de ellos aumentará exponencialmente los futuros costes de mantenimiento sobre el terreno (Truck Roll Costs).

En primer lugar, la tolerancia de par frente a la temperatura.

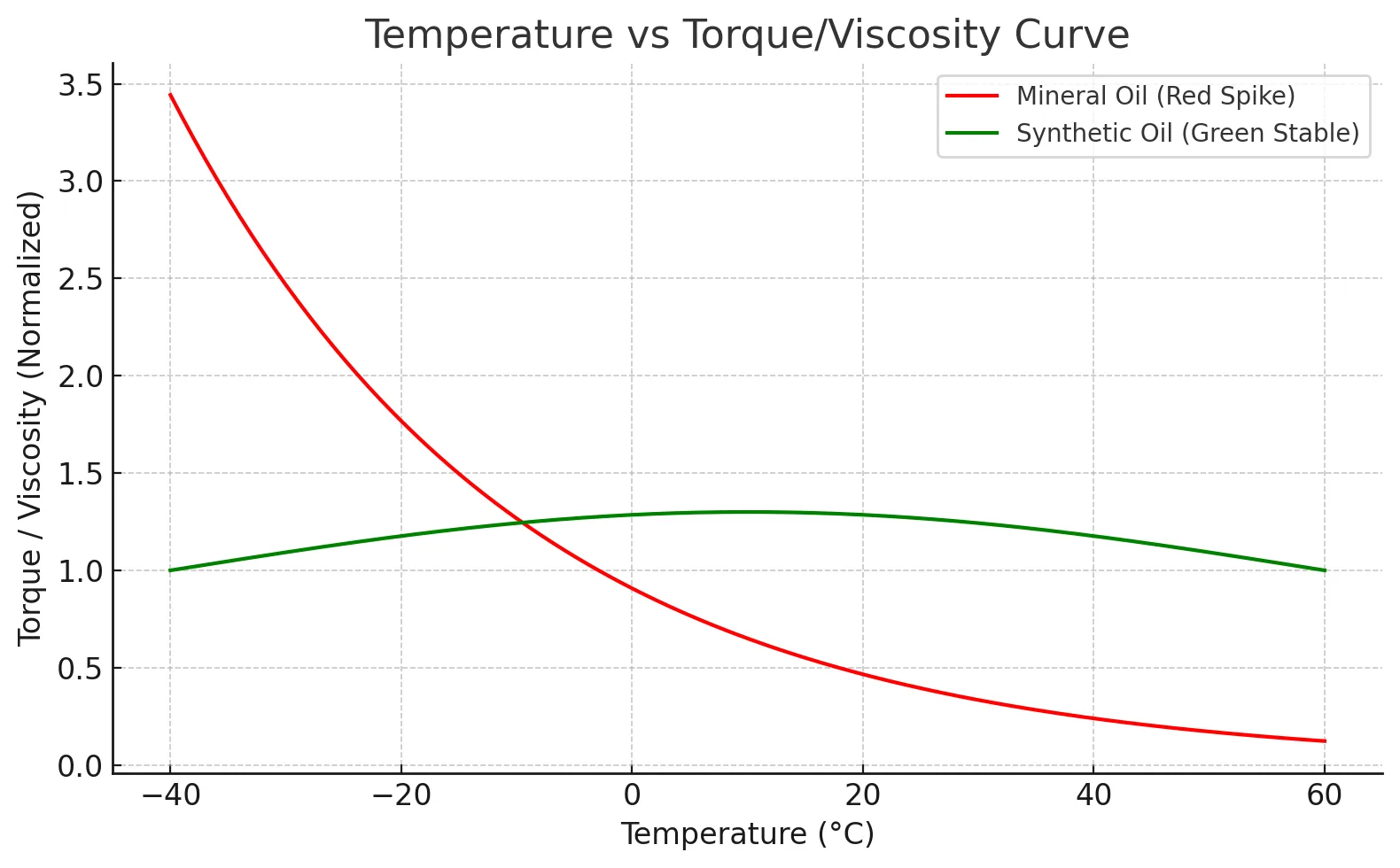

Dentro del rango de funcionamiento de -40°C a 60°C, exigimos que la tasa de variación del par dinámico se controle dentro de ±30%. Esta especificación es crítica porque el la viscosidad de las grasas amortiguadoras minerales estándar no es lineal. A -40 °C, estas grasas se espesan de forma inherente, lo que a menudo hace que los valores de par aumenten hasta 300% en comparación con la temperatura ambiente. Un aumento tan drástico genera fuerzas de reacción que pueden superar fácilmente los límites estructurales de las carcasas de plástico.

En segundo lugar, la protección contra la corrosión de los componentes internos.

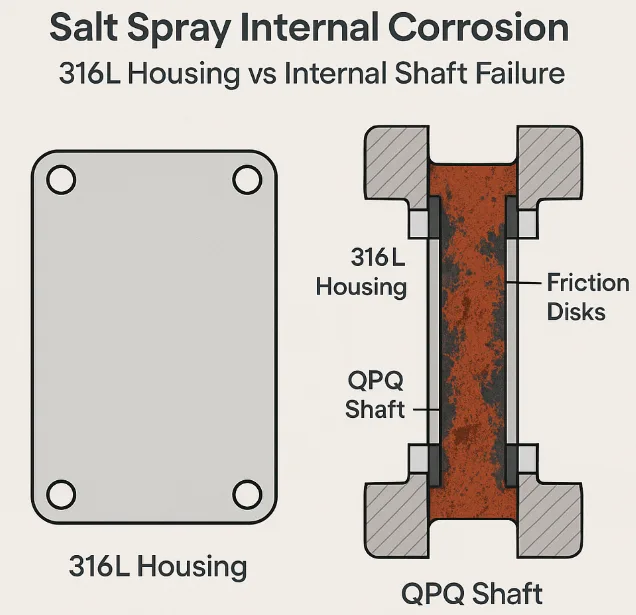

No se deje engañar por una carcasa SUS316L. Debemos confirmar si los discos de fricción internos de alta dureza y los muelles tienen una protección equivalente. Por lo general, estos componentes no pueden fabricarse en 316L debido a los requisitos de dureza.

En tercer lugar, la estabilidad del ciclo de vida en condiciones duras.

En las pruebas simuladas de arena y polvo, después de 20.000 ciclos, el límite de decaimiento del par admisible debe ser inferior a 20%.

Lucha contra el bloqueo a baja temperatura: Reología de las grasas

Con frecuencia recibimos quejas de clientes que bisagras de torsión para exteriores 'congelarse' en las regiones frías durante el invierno. Los usuarios pueden incluso romper las empuñaduras aplicando una fuerza excesiva. Normalmente no se trata de un atasco mecánico, sino de un problema con las características de viscosidad de la grasa amortiguadora.

Para solucionarlo, rechazo directamente la grasa estándar a base de aceite mineral durante la selección. Recomiendo especificar explícitamente lubricantes a base de fluorosilicona o hidrocarburos sintéticos en el dibujo. En referencia a ASTM D445Estas grasas presentan un cambio mínimo de viscosidad a bajas temperaturas.

Además, exigimos a los proveedores que nos faciliten la "Curva temperatura-par" del modelo específico. Una curva cualificada debe ser plana. Esto garantiza que, a -40 °C, el valor del par no supere entre 1,5 y 2,0 veces el valor a temperatura ambiente.

En cuanto al diseño estructural, también debemos introducir un "factor de arranque en frío".

Si un panel requiere 2,0 N-m de par de torsión para mantener su posición, diseñamos la resistencia del punto de montaje para soportar al menos 5,0 N-m. Esto tiene en cuenta el alto par instantáneo que puede producirse en condiciones de frío extremo.

Defender la corrosión interna: El motor de fricción invisible

Muchos ingenieros creen que si la carcasa no tiene óxido rojo, la pieza está cualificada. Sin embargo, en las pruebas de niebla salina, a menudo encontramos carcasas que parecen nuevas, mientras que la bisagra está completamente "agarrotada". La disección revela que el eje interno se ha oxidado y adherido a los discos de fricción, provocando que el coeficiente de fricción ($\mu$) se dispare.

Para ello, debemos distinguir entre la carcasa y el núcleo interno.

Para la carcasa, especificar SUS316L con pasivación es una práctica estándar para aplicaciones costeras.

Sin embargo, para el eje interno, que requiere una gran resistencia al desgaste y dureza, solemos exigir Nitruración líquida QPQ (Quench-Polish-Quench) o niquelado de alto contenido en fósforo.

Nuestra norma de aceptación es basado en las pruebas ASTM B117. La atención no se centra en la apariencia, sino en la función: después de 480 horas, el cambio en el valor del par debe ser inferior a 20%.

Si el presupuesto lo permite, doy prioridad a los diseños de barril encapsulado. Estos impiden que la niebla salina entre en contacto con la mezcla de grasa interna mediante anillos de sellado físicos.

Resistencia al desgaste abrasivo: Elegir la tecnología adecuada

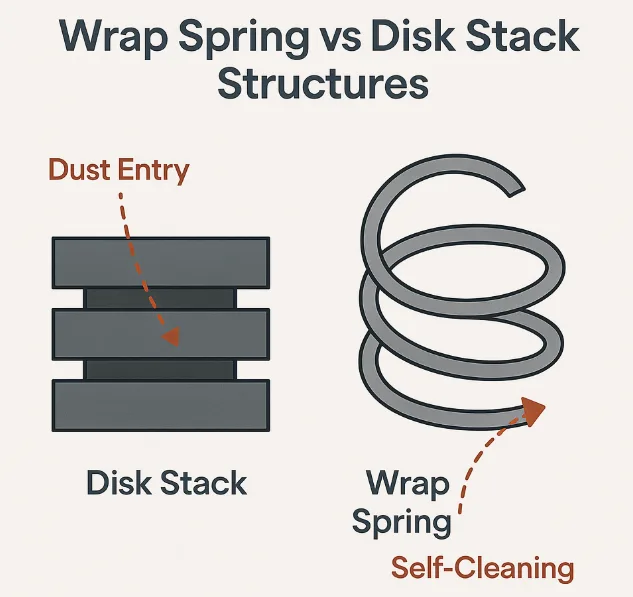

En entornos con mucha arena y polvo, como zonas mineras o en Oriente Próximo, bisagras de torsión para exteriores a menudo experimentan un "hundimiento" (o caída) significativo después de sólo seis meses. La causa principal es la entrada de partículas: el polvo fino penetra en las holguras del alojamiento, formando una pasta abrasiva que desgasta rápidamente las superficies de fricción.

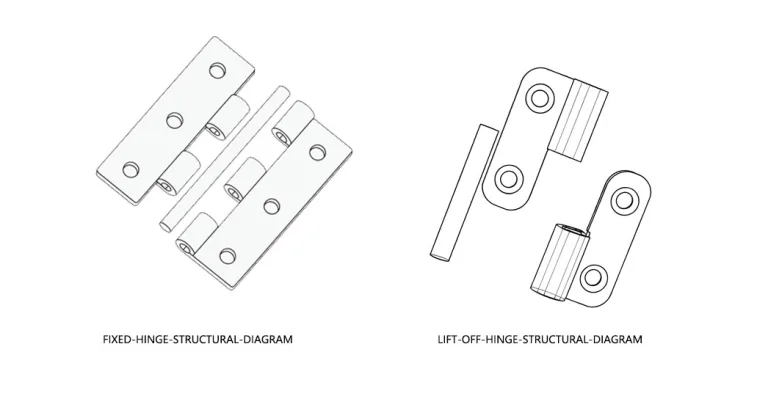

En estas condiciones, prefiero Tecnología Wrap Spring sobre tecnología Disk Stack.

Según mis observaciones, si las estructuras de disco no están perfectamente selladas, el polvo entra fácilmente entre las capas y destruye el par. Las estructuras de muelle envolvente, que utilizan un muelle que aprieta alrededor de un eje, tienen un efecto de autolimpieza. También tienen una mayor tolerancia al desgaste del diámetro, lo que demuestra una estabilidad de par superior.

Para situaciones extremadamente duras, podemos incluso adoptar soluciones de materiales híbridos. Éstas utilizan plásticos técnicos (como el POM relleno de vidrio) combinados con ejes metálicos. Esta combinación ofrece propiedades autolubricantes y no depende de la grasa, lo que elimina fundamentalmente el problema de la adherencia del polvo.

Optimización de la interfaz de instalación: Impermeabilización y gestión de tensiones

Bisagras de torsión generan inmensas fuerzas de reacción. A bajas temperaturas, los plásticos se vuelven quebradizos, lo que provoca frecuentes desgarros en los puntos de montaje. Al mismo tiempo, los orificios pasantes del panel son puntos potenciales de entrada de agua.

Para solucionar estos dos problemas, desaconsejo encarecidamente utilizar tornillos pasantes en las placas de armarios de exterior.

Recomendamos utilizar bisagras con soportes de espárrago (espárragos soldados) que se fijen por detrás. De este modo no sólo se mantiene la integridad de la superficie exterior, sino que también resulta más fácil cumplir Grado de protección IP65/IP66.

Para las cajas de chapa fina o de plástico, añadimos una placa de apoyo metálica (de al menos 2,0 mm de grosor) detrás de la superficie de montaje de la bisagra. Esto distribuye eficazmente la tensión generada por la torsión sobre un área mayor, evitando fallos en el orificio de montaje.

Validación sobre el terreno: Más allá de la ficha técnica

Antes de firmar el PPAP (Proceso de aprobación de piezas de producción)no nos basamos únicamente en las especificaciones en papel. Ejecutamos dos pruebas destructivas selectivas.

La primera es la "Prueba de funcionamiento del congelador".

Congelamos la muestra en una cámara ambiental a -40 °C durante 4 horas. A continuación, la retiramos y medimos el par dinámico en 30 segundos. Si los datos superan 3 veces el valor a temperatura ambiente, consideramos que la selección de la grasa es un fallo y exigimos un retrabajo.

La segunda es la "Verificación funcional de niebla salina".

Ejecutamos estrictamente las normas ASTM B117 (normalmente fijadas en 240 o 480 horas). Una vez concluida la prueba, no limpiamos la muestra. Probamos el par de apriete inmediatamente.

Este paso es fundamental. No nos preocupa el óxido estético, sino el deterioro funcional. La norma de aprobación es que el valor del par se mantenga dentro de ±20% del valor inicial. Un aumento repentino implica agarrotamiento interno; una disminución repentina implica desintegración estructural. Ambas cosas son inaceptables.

Conclusión

En entornos extremos, una bisagra de torsión no es sólo un elemento de fijación; es un subsistema de control de movimiento de precisión.

Especificando la grasa correcta (sintética), el tratamiento de superficie correcto (QPQ/Pasivación) y el método de instalación correcto (espárragos/placas de refuerzo), podemos evitar por completo la vergüenza de las puertas que "no se abren en invierno" o "no se quedan en su sitio en verano".

Como ingenieros, nuestro objetivo es eliminar estos peligros en la fase de anteproyecto, en lugar de intentar solucionarlos sobre el terreno.