Selección de bisagras para cargas pesadas: Guía completa de ingeniería

Una metodología de ingeniería para prevenir fallos, garantizar la seguridad y optimizar la ergonomía.

Las tapas y paneles de alta resistencia, como las protecciones de máquinas industriales, las tapas de grandes contenedores de almacenamiento y las trampillas de acceso al suelo, suponen un importante reto de ingeniería. No solo son pesados, sino que son intrínsecamente peligrosos cuando se utilizan.

El coste de equivocarse

Elegir la bisagra equivocada tiene consecuencias catastróficas. Estos son modos de fallo habituales sobre el terreno:

- Riesgos para la seguridad del operador: Cierre repentino del párpado, que provoca lesiones graves por aplastamiento de dedos, extremidades o cabeza (Peligros para la salud y la seguridad en el trabajo (OSHA)).

- Fatiga y lesiones de los operadores: Requerir una fuerza excesiva para levantar una tapa viola los principios ergonómicos y provoca directamente tensión muscular y lesiones crónicas de espalda (Directrices de ergonomía de la OSHA).

- Daños en el equipo: Los golpes de las tapas contra los bastidores provocan costosos daños estructurales, fallos en las juntas o la desalineación de componentes de precisión.

- Fracaso prematuro: La bisagra se desgasta, se dobla o se rompe mucho antes de su ciclo de vida útil previsto, lo que se traduce en elevados costes de reparación y tiempos de inactividad imprevistos.

El objetivo de esta guía

Esto no es un catálogo de productos. Es una metodología de resolución de problemas. Le guiaremos a través de un proceso sistemático de toma de decisiones de ingeniería para garantizar que acierta en la selección a la primera.

Primer paso: recopilación de datos críticos (defina los parámetros de su aplicación)

Los 6 parámetros básicos que debe reunir

- Geometría precisa de la tapa y el panel: Longitud, anchura y grosor.

- Preciso Peso de la tapa/panel (W).

- Centro de gravedad de la tapa/panel (COG): Su ubicación dicta la verdadera fuerza necesario para mover la tapa.

- Material de la tapa/panel: Ejemplos: Acero al carbono A36, acero inoxidable 304, aluminio 6061 o materiales compuestos. Esto influye directamente en el peso, la rigidez y el método de montaje.

- Geometría y material del marco de montaje: ¿En qué va a montar la bisagra? Esto determina el tipo de fijación necesario.

- Requisitos de movimiento y posicionamiento: ¿En qué ángulo debe abrirse la tapa? (por ejemplo, 90°, 105°, 180°). ¿Cuál es la orientación de montaje? (¿Tapa horizontal, puerta vertical o en ángulo?).

Segundo paso: cálculos básicos (cuantificación de las necesidades de asistencia)

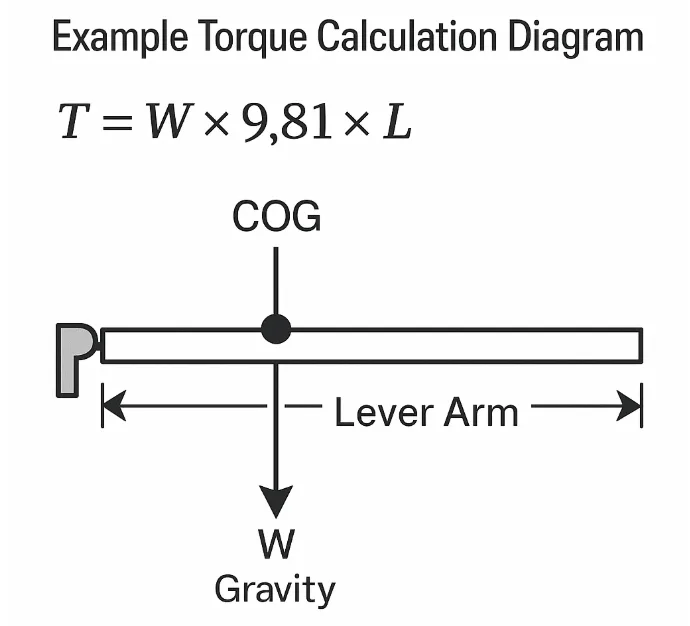

Cálculo del par

La selección de bisagras es una ciencia del "par de torsión". Debe determinar el par de torsión máximo de la tapa.

Calcular el par máximo de la tapa

- Determine el brazo de palanca: Esta es la distancia horizontal desde el punto de giro de la bisagra hasta el centro de gravedad (COG) cuando la tapa está en posición cerrada (horizontal).

- Realice el cálculo:$$Torque (N \cdot m) = Peso (kg) \cv 9,81 (m/s²) \cv Brazo de palanca (m)$$

Defina su objetivo operativo: tipo de asistencia pesada

Con su valor de par, ahora debe definir lo que debe hacer el sistema de bisagra.

- Bisagra pura (sólo soporte): El usuario debe levantar todo el peso. La bisagra sólo sirve de pivote. Adecuada para tapas "pesadas" con un par de torsión relativamente bajo.

- Asistente de elevación: Reduce el "peso de elevación percibido" por el usuario para facilitar la apertura. Por ejemplo, reducir una fuerza percibida de 40 kg a 5 kg para cumplir las normas ergonómicas.

- Contrapeso: La tapa "flota" en cualquier ángulo dentro de su rango de movimiento, sintiendo prácticamente la ingravidez. Es la solución más segura y ergonómica.

- Amortiguación / Cierre suave: Controla la velocidad de cierre para evitar los portazos. No proporciona asistencia de elevación.

Ahora tiene un valor de par específico (por ejemplo, 196,2 N-m) y un objetivo operativo claro (por ejemplo, Contrapeso).

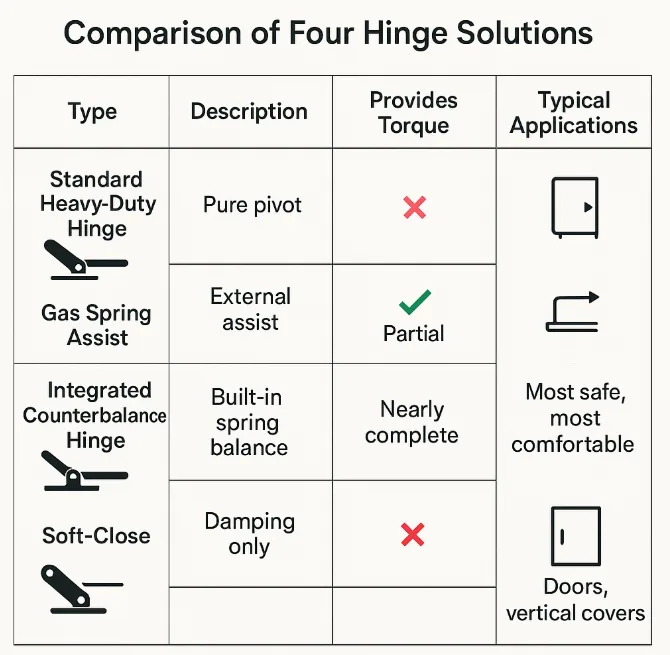

Tercer paso: Clasificación y selección de soluciones de bisagras

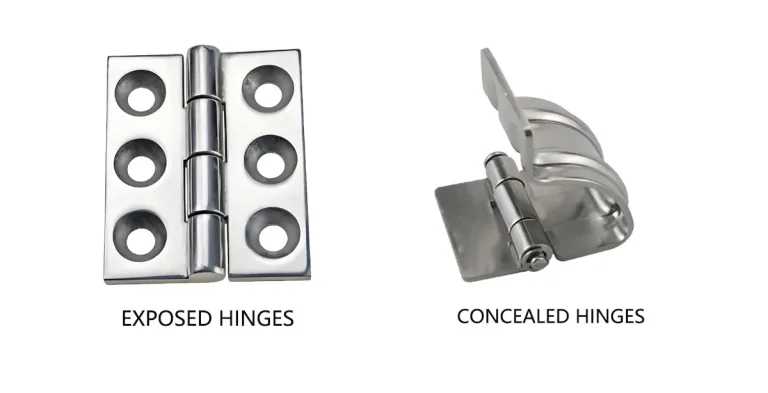

Bisagras estándar para cargas pesadas (no asistidas)

- Tipos: Bisagras soldadas, bisagras continuas resistentes, bisagras pivotantes.

- Función: Proporcionar una asistencia de torsión cero. El operador soporta todo el peso y el par de torsión de la tapa.

- Lo mejor para: "Objetivo A: Pura articulación". A menudo se utiliza en combinación con sistemas de elevación externos (Categoría 3).

Bisagras de contrapeso (asistencia incorporada)

- Tipos: Bisagras de contrapeso con muelle mecánico, bisagras con muelle de torsión.

- Cómo funcionan: En el cuerpo de la bisagra hay integrados potentes mecanismos de resorte. Su par de salida está diseñado con precisión para compensar el par de la tapa calculado en el paso 2.

- Cómo seleccionar: Clave: Debe hacer coincidir su valor de par de apriete calculado (por ejemplo, 196,2 N-m) con el "valor nominal de par de apriete de la bisagra" del fabricante.

- Pros: Solución todo en uno, hace que las tapas parezcan "ingrávidas", extremadamente seguras y muy ergonómicas.

- Lo mejor para: "Objetivo C: Contrapeso". Es la solución óptima para tapas de acceso pesadas y de apertura superior.

Sistemas externos de ayuda a la elevación (utilizados con bisagras estándar)

- Tipos: Amortiguadores de gas.

- Cómo funcionan: Son componentes independientes que se instalan junto a las bisagras estándar para cargas pesadas (categoría 1) para proporcionar ayuda a la elevación.

- Desafío clave: La selección del resorte de gas y los cálculos del punto de montaje son notoriamente complejos. Una geometría de montaje incorrecta puede hacer que el resorte falle, proporcione una fuerza incorrecta o incluso impida el cierre de la tapa.

- Lo mejor para: "Objetivo B: Elevación asistida". Se utiliza cuando una bisagra de contrapeso todo en uno (Categoría 2) no es viable debido al coste o al espacio.

Amortiguación y cierre suave

- Tipos: Amortiguadores o bisagras con amortiguación integrada.

- Función: Proporcionan una fuerza de resistencia opuesta a la dirección del movimiento para frenarlo. No proporcionan sustentación.

- Lo mejor para: "Gol D: Cierre suave". Se utiliza para proteger los equipos y a los operarios de los portazos (especialmente en puertas verticales).

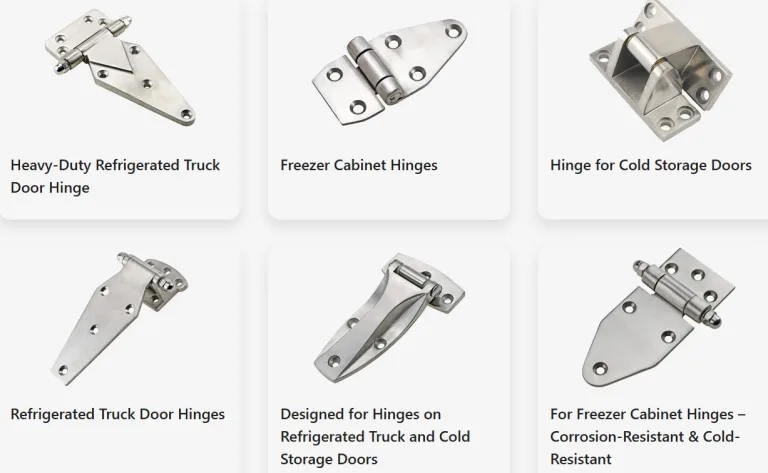

Cuarto paso: Evaluación de materiales, revestimientos y medio ambiente

Matriz de decisión sobre materiales y revestimientos

Una bisagra funcionalmente correcta que falle por corrosión sigue siendo una elección equivocada. El entorno dicta el material.

| Material | Norma de referencia | Lo mejor para... |

| Acero al carbono | ASTM A36 / A108 | Entornos interiores secos (deben estar revestidos) |

| Acero inoxidable 304 | ASTM A240 / A276 | Interior, exterior general, procesamiento de alimentos |

| Acero inoxidable 316 | ASTM A240 / A276 | Marina, litoral, procesamiento químico |

| Aluminio | ASTM B221 / B209 | Aplicaciones de carga ligera, no para puntos estructurales principales |

Recubrimientos y acabados (para acero al carbono)

- Cincado: Protección básica contra el óxido para ambientes secos e interiores.

- Galvanizado en caliente: Una gruesa capa protectora para exteriores.

- Recubrimiento en polvo: Ofrece una buena protección y opciones estéticas de color.

Detalles del pasador pivotante y el buje

Para aplicaciones pesadas, busque: Pasadores de acero endurecido y casquillos de bronce o nylon. Los casquillos reducen la fricción metal-metal y el desgaste.

Quinto paso: Instalación, mantenimiento y consideraciones de seguridad

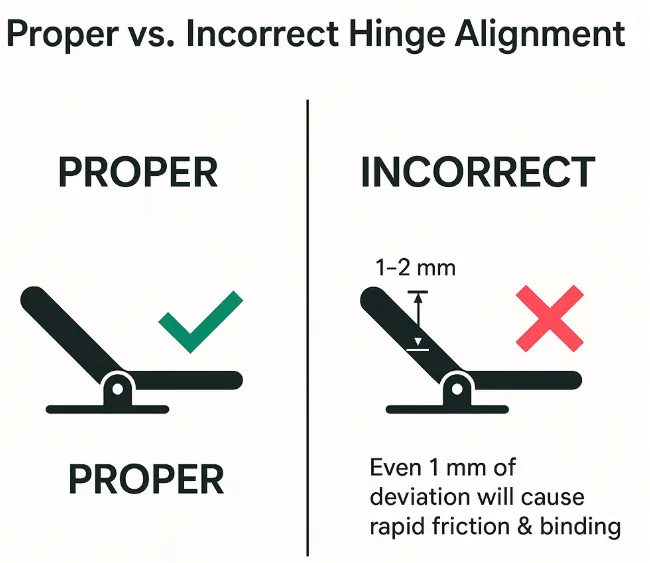

Alineación de bisagras: Instalación correcta frente a incorrecta

Éste es el fallo de instalación más común. Cuando se utilizan dos o más bisagras, sus pasadores pivotantes deben estar en una sola línea recta (colineales). Una ligera desalineación (incluso de 1 mm) aumenta exponencialmente la carga sobre las bisagras, provocando que se atasquen, chirríen y se desgasten con extrema rapidez.

Consejo de instalación: Utilice una varilla larga y recta, un nivel o un nivel láser para asegurarse de que todos los nudillos de las bisagras están perfectamente alineados.

Superficie de montaje y fijaciones

La superficie de montaje debe ser plana y lo suficientemente rígida como para soportar todo el par transmitido por la bisagra.

- Preferido: Pernos pasantes, tuercas y arandelas.

- Utilizar elementos de fijación graduados (p. ej, ISO 4014 / 4017 pernos).

- Prevenir la corrosión galvánica: Haga coincidir el material del tornillo con el de la bisagra (por ejemplo, pernos de acero inoxidable 316 para bisagras de acero inoxidable 316).

- En entornos con muchas vibraciones, es obligatorio utilizar un compuesto de bloqueo de roscas o tuercas de bloqueo.

Consideraciones sobre la soldadura

- Asegúrese de que las bisagras estén perfectamente alineadas y fijadas antes de soldadura.

- Controlar la entrada de calor para evitar que la zona de giro de la bisagra se deforme o se agarrote.

- Si la bisagra tiene casquillos de nylon o plástico, deben retirarse antes de soldar o protegerse del calor.

Mantenimiento e inspección

- Ciclo de vida: Siga el índice de vida útil del fabricante, pero tenga en cuenta que la vida útil real depende de la carga y del entorno.

- Lubricación: Siga las recomendaciones del fabricante. Muchas bisagras de alta resistencia con casquillos no requieren mantenimiento.

Conclusión: Su lista de selección de bisagras para cargas pesadas

Lista de comprobación final del ingeniero

Antes de finalizar su diseño, confirme que "sí" a todo lo siguiente:

- ¿He definido claramente mi objetivo operativo (articulación, asistencia o contrapeso)?

- ¿Coincide el par de apriete de la bisagra seleccionada (o bisagra + resorte de gas) con mi cálculo?

- ¿El material de la bisagra que he elegido (por ejemplo, acero inoxidable 316) es el adecuado para mi entorno de trabajo (por ejemplo, el marino)?

- ¿Tengo un plan de instalación claro para asegurarme de que todos los pivotes de las bisagras están perfectamente colineales?

- ¿He especificado los elementos de fijación correctos (material, tipo y calidad)?

Reflexión final

No haga conjeturas. El tiempo invertido en el cálculo por adelantado evita incidentes de seguridad, daños en el equipo y costosas repeticiones posteriores. Una tapa de alta resistencia suave, segura y fácil de manejar es el resultado directo de una ingeniería de calidad.