Guía de selección y cálculo de bisagras dinamométricas: Fórmulas y normas

Las bisagras de torsión (también conocidas como bisagras de fricción o bisagras de tope libre) introducen una amortiguación controlable y un par de retención en una junta rotacional. Permiten que una cubierta, pantalla o puerta mantenga su posición en cualquier ángulo sin retroceso por muelle, lo que garantiza una sensación uniforme durante la apertura y el cierre.

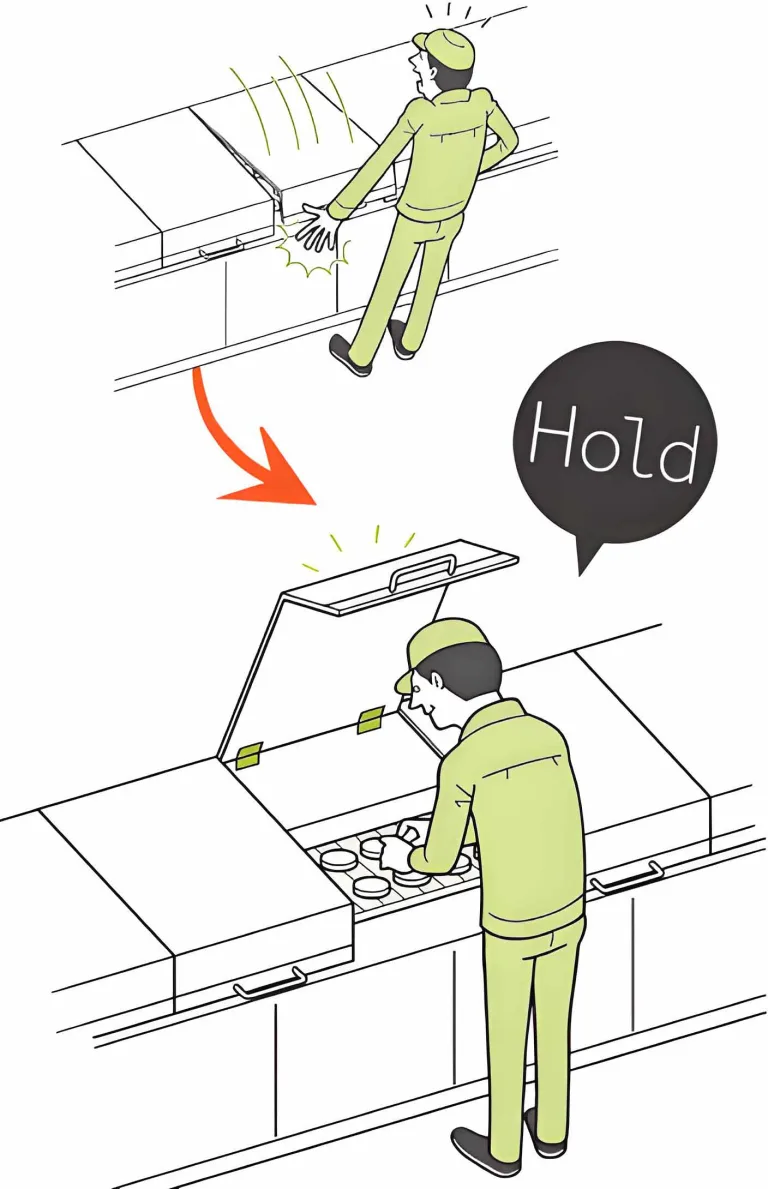

En ordenadores portátiles, puertas de servicio de equipos industriales, brazos de pantallas médicas e instrumentos de precisión, estas bisagras afectan directamente a la calidad de la HMI (interfaz hombre-máquina), la vida útil del producto y la seguridad.

Esta completa guía proporciona métodos prácticos de cálculo del par de apriete, un flujo de trabajo de selección, los materiales esenciales y referencias a normas técnicas para agilizar el proceso de diseño.

Principios básicos de las bisagras de torsión

Definición y significado físico

Par ($T$): La fuerza de rotacióndefinido como el producto de la fuerza aplicada y el brazo de momento.

- Unidad: N-m (Newton-metro), por ISO 80000-4:2019 cantidades y unidades en mecánica.

En una estructura articulada, la gravedad genera un momento gravitatorio a través de la distancia perpendicular del centro de gravedad del panel al eje de rotación. El par de fricción interno de la bisagra produce una resistencia par de fricción. El equilibrio entre ambos determina si la pieza mantiene su posición.

Par estático frente a par dinámico

A la hora de elegir una bisagra, es fundamental distinguir entre estos dos conceptos:

- Par estático: El par necesario para mantenga el panel inmóvil en un ángulo específico contra la gravedad. Los cálculos de diseño se centran principalmente en este valor.

- Par dinámico: El par necesario para mover el panel (venciendo la inercia y la fricción cinética).

- Nota: La grasa amortiguadora de alta viscosidad suele hacer que el par dinámico sea ligeramente superior al par estático. Esto evita el "rebote", pero requiere algo más de fuerza por parte del usuario para iniciar el movimiento.

Mecanismo de funcionamiento

Internamente, las placas de fricción apiladas (por ejemplo, acero/bronce fosforado) o los elementos elásticos precargados crean una amortiguación constante o casi constante.

- Condición de retención: En

Par de fricción ≥ Par de perturbación externa(Gravedad + Vibración), el ángulo se "bloquea" de forma estable. - Pruebas pertinentes:

Clasificación por forma estructural

| Tipo | Descripción | Aplicación típica |

| Unidireccional | Proporciona amortiguación principalmente en una dirección (por ejemplo, amortiguación al cerrar, libre al abrir). | Cubiertas de mantenimiento pesado, cubos de carga superior. |

| Bidireccional | Amortiguación simétrica en ambas direcciones de apertura y cierre. | Pantallas de ordenadores portátiles, monitores médicos, pantallas de puntos de venta. |

| Indexado (Detenido) | Se encaja con un "clic" en ángulos determinados (por ejemplo, 0°, 90°, 180°) para obtener una respuesta táctil. | Posicionamiento industrial, equipos plegables. |

| Sin indexar | Amortiguación continua y suave en toda la carrera (posición infinita). | Electrónica de consumo, electrodomésticos de gama alta. |

Parámetros clave para la selección de bisagras de torsión

Cantidades básicas necesarias

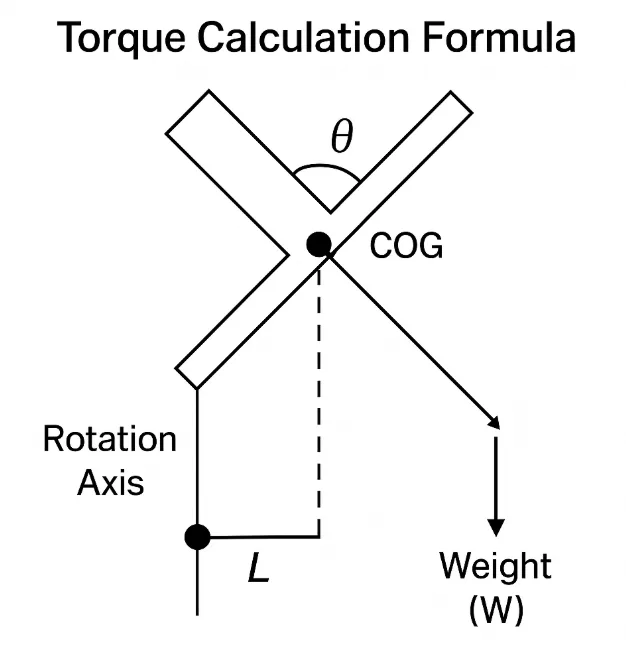

- Peso ($W$): En newtons (N). Fórmula: $W = Masa (kg) por 9,81 m/s²$.

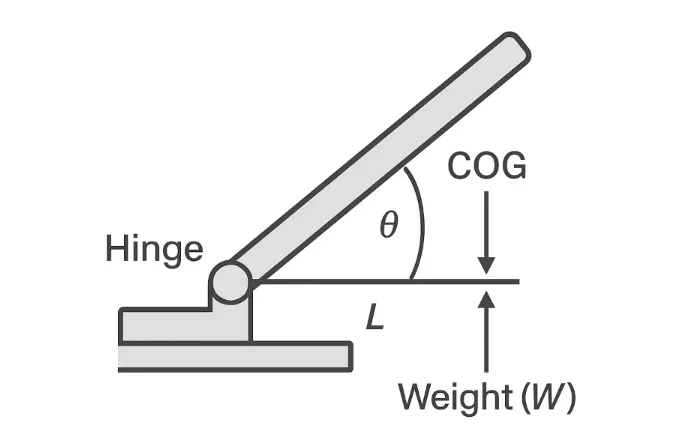

- Brazo de Momento ($L$): En distancia perpendicular desde el centro de gravedad (COG) hasta el eje de rotación (metros).

- Ángulo ($\theta$): El ángulo relativo a la dirección de la gravedad.

- Recuento de bisagras ($n$): Determina la cuota de par por bisagra.

Fórmula de cálculo del par

El requisito fundamental para un puesto de titular es:

$$T_{req} = W \times L \times \sin(\theta)$$

Nota: $\theta$ representa el ángulo en el que la gravedad ejerce la máxima fuerza de palanca. Este pico casi siempre se produce cuando el panel está horizontal ($\sin 90^\circ = 1$).

Fórmula de diseño (con factor de seguridad):

$$T_{design} = SF \times T_{req}$$

- Factor de seguridad recomendado (SF): 1.2 - 1.5 (Tiene en cuenta las tolerancias de fabricación, los cambios de viscosidad de la grasa y el desgaste).

- T_design define su rango de selección de objetivos.

Errores comunes

Advertencia:

- Masa frente a peso: No utilice Kg directamente. Debe convertirlo a Newtons ($kg \times 9.81$).

- Centro geométrico frente a COG: No asuma que el centro geométrico es el Centro de Gravedad (COG). Para paneles asimétricos, encuentre el verdadero COG en CAD.

- La trampa horizontal: El par máximo necesario se determina cuando el brazo de palanca es más largo (horizontal). Calcule siempre para este peor escenario.

Ejemplos de cálculo por aplicación

Pantalla de ordenador portátil (ligero/precisión)

- Condiciones: Masa de la pantalla 0,45 kg ($W \aprox 4,415 N$); distancia COG $L = 0,10 m$.

- Condición de pico: Horizontal (abierto 90° o 180° según la disposición).

- Cálculo:$$T_{req} = 4,415 N \times 0,10 m = 0,4415 N\cdot m$$

- Objetivo de diseño (SF = 1.3):$$T_{design} = 0.4415 \times 1.3 = 0.574 N\cdot m$$

- Selección: Dos bisagras que comparten la carga $\rightarrow$ ~0,29 N-m por bisagra.

Cubierta de servicio industrial (Heavy Duty)

- Condiciones: Masa de la cubierta de acero 3,0 kg ($W = 29,43 N$); distancia COG $L = 0,18 m$.

- Cálculo:$$T_{req} = 29,43 N \times 0,18 m = 5,30 N\cdot m$$

- Objetivo de diseño (SF = 1.3):$$T_{design} = 5.30 \times 1.3 = \mathbf{6.89 N\cdot m}$$

- Selección: Dos bisagras $\rightarrow$ ~3,45 N-m por bisagra.

- Nota: Para entornos con vibraciones (generadores, compresores), aumente SF a 1,5 o 2,0 para evitar el "deslizamiento".

Brazo de visualización médica (articulación múltiple)

- Enfoque: Modele cada articulación de forma independiente.

- Conjunto A (Base): Soporta todo el peso del brazo + pantalla.

- Junta B (Extremo): Lleva sólo la pantalla.

- Requisito: Los entornos médicos suelen exigir una compatibilidad de materiales específica (limpiadores) y controles de emisión de partículas (salas blancas de clase ISO).

Materiales y durabilidad medioambiental

| Material | Ventajas | Riesgos y notas | Normas relacionadas |

| Acero inoxidable (SUS304/316) | Alta resistencia + resistencia a la corrosión. | Riesgo de desgaste; mayor coste. | ISO 9227 (Aerosol salino); ISO 3506 (Fijaciones) |

| Aleaciones de aluminio (6061/6063) | Ligero, extrudible. | Baja dureza superficial; necesita anodizado. | ISO 7599 (Anodizado); ISO 2081 (chapado en Zn) |

| Plásticos técnicos (POM/PA+GF) | Baja fricción, funcionamiento silencioso, bajo coste. | Deriva térmica (el par cae con el calor), fluencia. | UL 94 (Inflamabilidad) |

Nota sobre la corrosión: Para entornos exteriores o químicos, dar prioridad al acero inoxidable 316L o a los revestimientos anódicos duros. Verificar el rendimiento mediante ensayos cíclicos de calor húmedo (IEC 60068-2-30).

Flujo de trabajo de selección (lista de comprobación)

- Definir la orientación: Determine el rango de rotación y el "Ángulo Pico" (donde la gravedad actúa con más fuerza).

- Calcular el par máximo: $T_{req} = W \times L_{COG}$.

- Aplique el factor de seguridad: Multiplica por 1,2-1,5 para obtener $T_{design}$.

- Determinar el reparto de la carga: Divídelo por el número de bisagras ($n$).

- 5. Seleccionar modelo: Haga coincidir el rango de par y el tipo de curva (Uni/Bi-direccional).

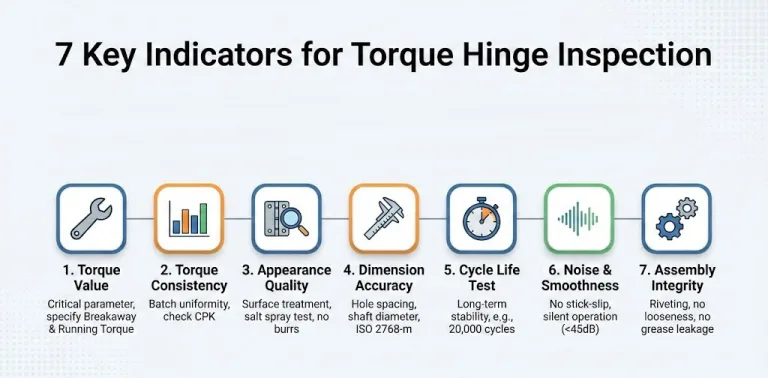

- Verificación de prototipos: Prueba de "tacto", holgura y deriva de temperatura (-20°C a +60°C).

Guía de resolución de problemas

| Edición | Causa potencial | Solución |

| Funcionamiento demasiado pesado | Precarga demasiado elevada; Par estático $\gg$ Par dinámico. | Elija una curva dependiente del ángulo; añada muelles de asistencia. |

| La cubierta se hunde / no se sostiene | El par seleccionado se basó en la masa, no en el peso; SF demasiado bajo. | Aumentar el grado de torsión; optimizar el COG. |

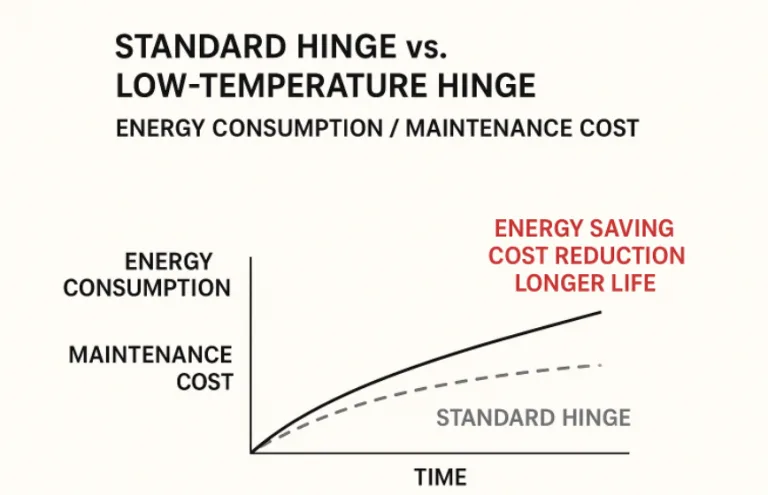

| La sensación cambia con la temperatura | Cambio de viscosidad de la grasa o dilatación del plástico. | Utilizar pares de fricción de baja temperatura y deriva; verificar por IEC 60068-2-14. |

| Chirridos / Ruidos | Fenómeno stick-slip; entrada de escombros. | Comprobar la rugosidad de la superficie ($Ra$); mejorar la estanqueidad/lubricación. |

Tabla de conversión de unidades de par

| Unidad | Conversión a N-m | Nota |

| 1 kgf-cm | 0,09807 N-m | Común en los mercados asiáticos |

| 1 kgf-m | 9,80665 N-m | Antigua norma métrica |

| 1 lbf-in | 0,11298 N-m | Común en el sector aeroespacial/electrónico norteamericano |

| 1 lbf-ft | 1,3558 N-m | Común en la industria pesada estadounidense |

Rangos típicos de referencia de par

- Pequeños aparatos electrónicos (teléfonos/tabletas): 0,1 - 0,6 N-m

- Portátiles: 0,4 - 0,8 N-m (por bisagra)

- Pantallas médicas/POS: 1,5 - 5,0 N-m

- Armarios industriales: 5,0 - 15,0 N-m

- Escotillas para maquinaria pesada: 20,0+ N-m (Normalmente requiere bisagras de contrapeso o puntales de gas)

PREGUNTAS FRECUENTES

P1: ¿Debo utilizar la masa o el peso para la selección?

Utilice siempre el peso (N). Si tiene masa ($kg$), calcule $W = kg \times 9,81$.

P2: ¿Por qué el par máximo suele producirse en posición horizontal?

Porque a 90° (horizontal), el brazo de palanca de la gravedad en relación con el eje de la bisagra está en su longitud máxima, lo que crea el momento gravitatorio más elevado.

P3: ¿Dos bisagras se reparten la carga perfectamente por igual?

No perfectamente. El sesgo de montaje y las diferencias de fricción provocan un reparto desigual. Por eso aplicamos un Factor de Seguridad de al menos 20%.

P4: ¿Cómo equilibrar "sensación de ligereza" y "sujeción fuerte"?

Utilizar una curva de par dependiente del ángulo (donde el par es mayor sólo en ángulos de sujeción) o un esquema compuesto (bisagra de fricción + puntal de gas) para proporcionar asistencia a la elevación.