SS304 vs. SS316 vs. Acero endurecido: La guía definitiva de materiales para bisagras de torsión

Introducción: El desajuste de materiales es el asesino invisible del fallo de las bisagras

En mi carrera como ingeniero, he analizado cientos de bisagras de torsión que fallaron sobre el terreno.

Normalmente tendemos a culpar al "diseño estructural", pero los datos revelan una verdad diferente.

Según fuentes comunes de referencia en ingeniería, se calcula que la fatiga contribuye hasta en un 90% de los fallos metálicos (véase, por ejemplo, [referencia de libro de texto].)

No se trata de cuestiones geométricas, sino de desajustes en Selección de materiales.

Utilizamos bisagras de torsión para "controlar" el movimiento. Sin embargo, si el material de base no resiste la tensión ambiental, este control se pierde rápidamente.

- Una bisagra de armario de exterior bien diseñada, si por error es de acero al carbono ordinario, se oxidará y agarrotará el panel de la puerta al cabo de tres meses.

- Un soporte para dispositivos médicos de alta frecuencia, si es de acero inoxidable blando no endurecido, perderá su función de posicionamiento en cuestión de semanas debido al desgaste.

Este artículo no aborda ninguna teoría vacía. Compararemos directamente los tres materiales industriales básicos basándonos en datos reales de pruebas de laboratorio: Acero inoxidable SS304, Acero inoxidable SS316y Acero endurecido.

Contendiente 1: Acero inoxidable SS304 - El "caballo de batalla" estándar industrial

(La norma industrial: SS304)

En nuestros datos de producción, el SS304 representa la gran mayoría del mercado de bisagras de torsión de calidad industrial. Para la mayoría de los entornos no extremos, es la opción más rentable.

Verificación de la composición química: La primera línea de defensa contra la oxidación

No nos limitamos a comprar materias primas con la etiqueta "304". En nuestro análisis espectroscópico, seguimos estrictamente la ASTM A240 estándar.

Esta norma exige estrictamente un Cromo entre 17,5% y 19,5%.

¿Qué significa esto para usted?

Es precisamente esta proporción de cromo la que forma una densa película de pasivación de óxido de cromo en la superficie del acero. Según mis observaciones, una vez que el contenido de cromo cae por debajo del límite inferior especificado por la norma ASTM A240, este "escudo protector" se vuelve extremadamente fino e inestable, haciendo que la bisagra pierda rápidamente su brillo en ambientes húmedos.

Prueba de tracción: ¿Puede soportar paneles de puerta pesados?

Para garantizar que la bisagra de torsión de alta resistencia no se deforme bajo cargas pesadas, realizamos pruebas de tracción de acuerdo con ASTM A370.

Los datos de las pruebas demuestran que el Límite elástico del SS304 cualificado se mantiene sistemáticamente por encima de 205 MPa (30 ksi).

Para una bisagra de 4 mm de grosor, esto significa que puede soportar completamente una puerta de armario industrial pesada sin deformación permanente.

Limitaciones: El límite de las pruebas de niebla salina

Sin embargo, el SS304 no es invencible.

Al ejecutar el Prueba de niebla salina ASTM B117Por lo general, empezamos a observar signos de "óxido rojo" alrededor de De 96 a 120 horas.

Esto indica que en condiciones de niebla salina continua o erosión por alta humedad, la capacidad protectora del SS304 tiene un límite superior.

Contendiente 2: Acero inoxidable SS316: el "guardián" de los entornos extremos

(La Defensa Premium: SS316)

Cuando los clientes me dicen que sus equipos se utilizarán en plataformas de perforación en alta mar, plantas químicas o estaciones de recarga junto al mar, les recomiendo obligatoriamente que cambien a bisagras de torsión SS316.

El papel del molibdeno: ¿Por qué es esencial para el grado marino?

La diferencia esencial entre el SS316 y el SS304 radica en su composición química. Cuando ensayamos barras SS316 según la ASTM A276 estándardebemos confirmar un Molibdeno contenido de 2,0% a 3,0%.

El molibdeno no es un simple aditivo. Modifica la estructura reticular del acero a nivel atómico.

Función principal: Aumenta en gran medida la resistencia del material a la Picaduras de cloruro. Si no alcanza este rango estándar ASTM, dicho material es definido por nosotros como "Pseudo 316" y absolutamente no puede ser utilizado en ambientes marinos.

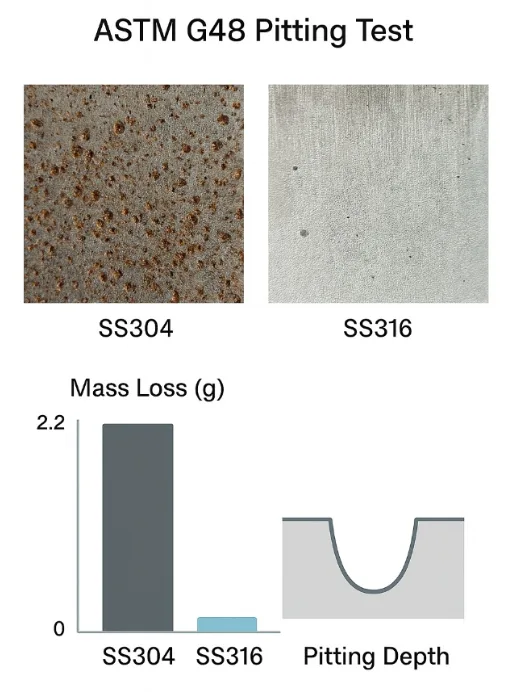

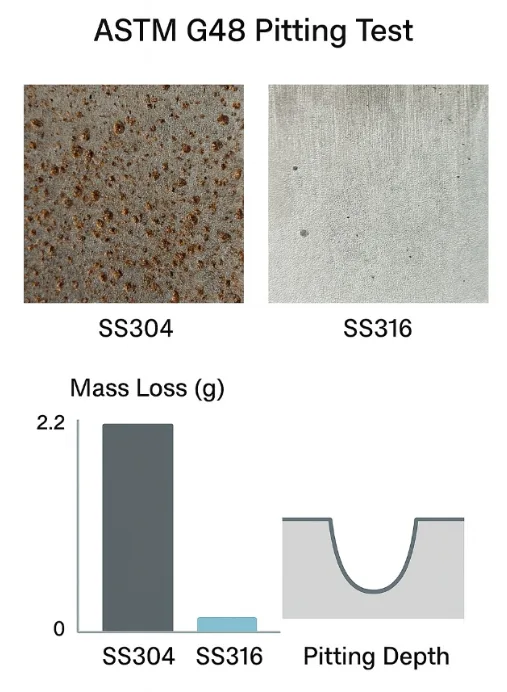

Prueba de corrosión decisiva (experimento de picaduras)

Para cuantificar esta diferencia, realizamos el ASTM G48 Método A (ensayo de picaduras con cloruro férrico), que es más severo que la niebla salina ordinaria.

Los resultados son escandalosos:

Figura: Resultados visuales y cuantitativos del ensayo de picaduras ASTM G48. Obsérvese la grave picadura y la importante pérdida de masa (>2,0 g) en la muestra de SS304, mientras que la muestra de SS316 permanece prácticamente inalterada debido a su contenido en molibdeno.

- Tras sumergirla en la misma solución corrosiva durante 72 horas, la pérdida de masa de la muestra de SS304 superó los 2,0 g, y la superficie se cubrió de profundas picaduras.

- La muestra de SS316 que cumplía las normas presentaba una pérdida de masa mínima y la superficie permanecía casi intacta.

Caso real: Estación de recarga de vehículos eléctricos en Florida

En una ocasión nos ocupamos de un caso típico de avería. Una estación de equipos de suministro de vehículos eléctricos (EVSE) situada en la costa de Florida utilizaba inicialmente bisagras SS304.

Tras sólo 8 meses de funcionamiento, descubrimos evidentes manchas de té en la superficie de la bisagra de torsión. Aunque esto no afectó temporalmente a la resistencia estructural, dañó gravemente la imagen de gama alta de la marca.

Las sustituimos todas por bisagras SS316 durante el mantenimiento posterior y, tras dos años de exposición a la brisa marina, las superficies siguieron brillando como nuevas.(¿No está seguro de si su ubicación requiere SS316? [Póngase en contacto con nosotros] para una evaluación medioambiental gratuita).

Contendiente 3: Acero endurecido: el "tipo duro" de la fuerza y la resistencia al desgaste

(El especialista en fuerza: acero endurecido)

Se trata de un error muy común: muchos ingenieros creen que las bisagras de "gama alta" deben ser totalmente de acero inoxidable. En realidad, para lograr una densidad de par extremadamente alta y una vida útil ultralarga, Acero endurecido es insustituible en la estructura interna.

Prueba de dureza: No sólo ser duro

El principio básico de una bisagra de torsión es la fricción. La superficie del material debe ser lo suficientemente dura para mantener la estabilidad dimensional a lo largo de innumerables ciclos de fricción.

Utilizamos el ASTM E18 estándar para el ensayo de dureza Rockwell. Para nuestros ejes de fricción de alto rendimiento, requerimos que el material alcance un valor de dureza de HRC 45-50 después del tratamiento térmico.

El significado de los datos:

Figura: La ventaja de la dureza. El gráfico demuestra que el acero endurecido (HRC 45-50) mantiene un par de fricción constante durante largos ciclos de vida, mientras que el acero blando falla prematuramente debido al desgaste.

- Si se utiliza acero ordinario sin templar (dureza sólo en torno a HRC 20), nuestras pruebas de desgaste muestran que los valores de par descienden en más de 40% después de 2.000 ciclos.

- Mientras que los ejes que cumplen la norma ASTM E18 de alta dureza mantienen la tasa de decaimiento del par dentro de 15% tras 20.000 ciclos.

Debilidad fatal y soluciones con materiales híbridos

El único inconveniente del acero templado es que se oxida en contacto con el agua.

Por lo tanto, para los diseños de bisagras de torsión de alto rendimiento, solemos adoptar un diseño bimaterial:

- Vivienda: Utilice SS304 o SS316 para proporcionar protección externa contra el óxido.

- Núcleo interno: Utiliza acero endurecido, sellado con grasa especial.

Comparación de parámetros profundos (matriz de comparación técnica)

Figura: Radar de rendimiento de materiales. Observe cómo Acero endurecido sacrifica la resistencia a la corrosión en aras de la solidez, mientras que SS316 ofrece la máxima protección equilibrada.

Para ayudarte a decidir rápidamente, he elaborado la siguiente tabla comparativa de parámetros clave:

| Característica | Acero inoxidable SS304 | Acero inoxidable SS316 | Acero endurecido |

| Mejor aplicación | Interior Industrial, General Exterior | Marina, Química, Médica | Maquinaria pesada interna, uso de alta frecuencia |

| Resistencia a la corrosión | Bien | Excelente | Pobre - Requiere chapado |

| Resistencia a las picaduras | Débil | Fuerte | Ninguno |

| Dureza de la superficie | RB 80-90 (Medio) | RB 80-90 (Medio) | HRC 45+ (Muy alto) |

| Duración del ciclo de desgaste | Media (<5.000 ciclos) | Media (<5.000 ciclos) | Excelente (>20.000 ciclos) |

| Norma de referencia | ASTM A240 / B117 | ASTM A276 / G48 | ASTM E18 |

Trampa técnica a tener en cuenta: Desgaste del acero inoxidable

Se trata de un asesino invisible a menudo ignorado por los ingenieros de diseño.

Prueba de riesgo de gripado: Cuando el metal se somete a "soldadura en frío"

Si inserta a ciegas un eje de acero inoxidable en un orificio de acero inoxidable, puede provocar un desastre.

Según ASTM G98 (Standard Test Method for Galling Resistance of Materials), los aceros inoxidables austeníticos (como el 304 emparejado con el 304) tienen una tendencia muy elevada a adherirse.

El fenómeno que observamos en el laboratorio es:

En condiciones de alta presión sin lubricación especial, las dos superficies de contacto no sólo rozan, sino que se produce una "soldadura en frío" a micronivel. Esto hace que la bisagra de torsión experimente fuertes tartamudeos durante el funcionamiento, o incluso que se bloquee directamente.

Mi consejo:

- Evite las estructuras de fricción totalmente inoxidables.

- Si debe utilizar todo inoxidable (por ejemplo, entornos no magnéticos MRI), una de las superficies de contacto debe someterse a Nitruración o estar recubierto de disulfuro de molibdeno (MoS2).

Marco de decisión para la selección

Sobre la base de los datos anteriores, le sugiero que fije su elección final del material de la bisagra de torsión a través de los tres escenarios siguientes.

Niebla salina intensa, entorno marino o químico

- Aplicación típica: Escotillas de yate, pilotes de carga junto al mar, equipos de piscina.

- Mi recomendación: Debe elegir SS316.

- Razón: No elija SS304 para ahorrar 20% en costes de material. En un Entorno de corrosión C5 definido por ISO 9223El coste del mantenimiento posterior de la oxidación del acero inoxidable 304 será enorme.

Entorno industrial interior controlado

- Aplicación típica: Bastidores para servidores, puertas de seguridad para equipos de automatización, bancos de trabajo plegables.

- Mi recomendación: SS304 es la primera opción.

- Razón: Aquí no hay riesgo de niebla salina. El SS304 ofrece una resistencia mecánica y una estética perfectas al coste más razonable.

Elevado número de ciclos y requisitos de estabilidad de par elevados

- Aplicación típica: Bisagras de ordenadores portátiles, cubiertas de acceso a maquinaria pesada (que requieren una apertura frecuente).

- Mi recomendación: Núcleo de acero endurecido + carcasa de acero inoxidable.

- Razón: Sólo el acero templado puede superar pruebas de vida de más de 20.000 ciclos. El acero inoxidable es demasiado blando para mantener valores de par estables a largo plazo.

Conclusión

No existe un "mejor" material absoluto, sólo el punto de equilibrio más "adecuado" para las condiciones de trabajo.

- En busca de la máxima protección contra el óxido -> SS316

- Perseguir la rentabilidad -> SS304

- En busca de bisagras de torsión ultralargas -> Núcleo de acero endurecido

Siguiente paso:

Si su proyecto está en fase de I+D y no está seguro de los requisitos específicos de tolerancia medioambiental, póngase en contacto con nuestro equipo de ingeniería. Podemos organizar un ensayo de niebla salina ASTM B117 de 48 horas para su diseño de bisagra existente y proporcionar un informe de mejora del material basado en datos reales.

PREGUNTAS FRECUENTES

P1: ¿Se pueden utilizar realmente bisagras SS304 en exteriores?

R: Sí, pero con condiciones. En general, en entornos urbanos o rurales al aire libre, el SS304 da buenos resultados. Sin embargo, recomendamos: Si el lugar de instalación se encuentra a menos de 5 km de la costa o en una zona industrial con fuertes lluvias ácidas, asegúrese de cambiar a SS316.

P2: ¿Por qué no debo utilizar acero templado para obtener la máxima resistencia?

R: Porque el coste de la protección contra la oxidación es demasiado elevado. El acero endurecido debe recurrir al chapado (como el cincado o el niquelado). Durante el movimiento de fricción de la bisagra, el revestimiento se desgasta. Una vez que se rompe el revestimiento, el acero interno se oxida. Por eso recomendamos el diseño híbrido "carcasa inoxidable + núcleo endurecido".

P3: ¿Puedo utilizar un imán para distinguir entre SS304 y SS316?

R: No, se trata de un concepto erróneo. Aunque ambos son teóricamente no magnéticos, tras el trabajo en frío (como el estampado o el doblado), sus estructuras cristalinas sufren una ligera transformación martensítica, adquiriendo así un magnetismo débil. La única forma fiable de distinguirlos es utilizar un analizador XRF para detectar el contenido de molibdeno.