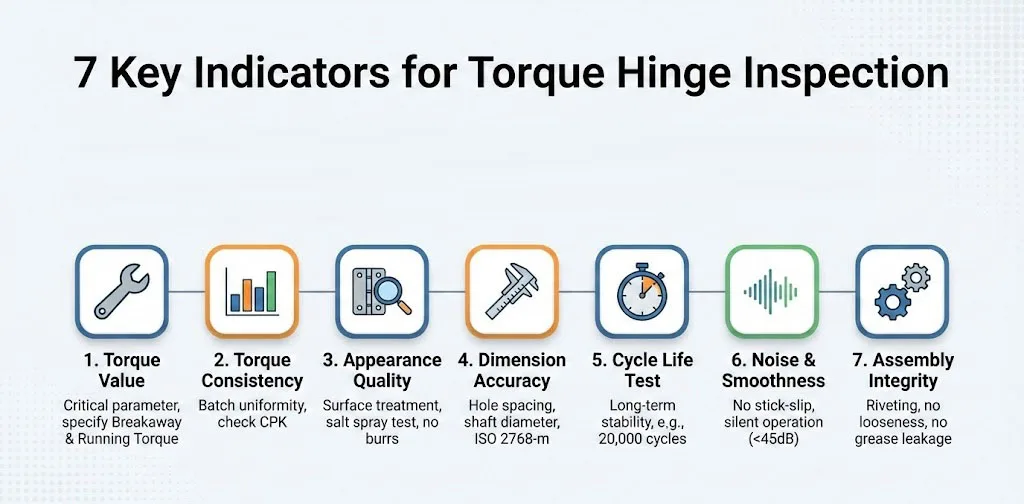

7 Indicateurs clés pour l'inspection des charnières à couple (Guide d'achat)

Dans le cadre de l'acquisition de matériel industrielUne charnière Torque n'est pas qu'un simple connecteur. C'est le composant central qui contrôle la "sensation" de mouvement et la stabilité de positionnement d'un dispositif.

D'après les années d'expérience que j'ai acquises en aidant des clients à résoudre des problèmes de qualité dans la chaîne d'approvisionnement, de nombreux acheteurs se concentrent uniquement sur le prix et ignorent les normes d'inspection détaillées.

Cette supervision directe conduit souvent à des arrêts de production ou à une mauvaise expérience du produit final pour l'utilisateur.

Pour vous aider à éviter ces risques, j'ai compilé 7 indicateurs clés qui doivent être strictement vérifiés lors de l'inspection en vrac.

Ces recommandations sont basées sur des cas réels d'ingénierie et sur des normes de contrôle de qualité internationalement reconnues.

7 Indicateurs clés pour l'inspection des charnières à couple

Indicateur 1 : Valeur du couple

La valeur du couple est le paramètre le plus critique d'une charnière dynamométrique.

Si la valeur du couple est inexacte, un écran peut ne pas tenir en place ou un couvercle peut être trop difficile à ouvrir.

Lors d'inspections réelles, j'ai constaté qu'il ne suffit pas de mesurer une seule fois.

Normes d'essai de couple

Nous devons exécuter des tests basés sur des procédures standardisées.

Je recommande de se référer aux principes de ASTM E2624 (Standard Practice for Torque Calibration).

- Équipement de test : Vous devez utiliser un testeur de couple numérique calibré, et non une estimation à la main.

- Vitesse d'essai : Je recommande vivement de régler la vitesse de test sur 180 degrés par minute (180°/min). Une vitesse excessive entraîne des relevés artificiellement élevés ; une vitesse trop lente ne reflète pas l'utilisation réelle.

- Angle de test : Il s'agit généralement d'une rotation de 0 à 180 degrés, puis d'un retour à 0 degré.

Distinction entre couple initial et couple dynamique

De nombreux fournisseurs ne fournissent que des données sur le "couple de pointe", ce qui est trompeur.

Vous devez vous concentrer sur deux points de données spécifiques :

Couple de rupture : La force nécessaire pour mettre la charnière en mouvement à partir d'un point d'arrêt.

Couple de fonctionnement : La résistance continue pendant la rotation.

Conseils pratiques :

Dans votre rapport d'inspection, exigez du fournisseur qu'il mentionne ces deux valeurs séparément. Si le couple de rupture est supérieur de plus de 30% au couple de marche, l'utilisateur aura une nette sensation de "coincement" ou de "lourdeur" lorsqu'il utilisera le dispositif.

Définition des normes d'acceptation et des tolérances

D'après mon expérience, pour les produits de qualité industrielle, une tolérance de $\pm 10\%$ est idéal.

Si un fournisseur affirme qu'il ne peut atteindre que $\pm 20\%$, cela indique généralement que son processus de fabrication est instable.

Cas de défectuosité courante :

Nous avons trouvé un jour un lot de charnières provenant d'un fournisseur pour un projet d'appareil médical dont le couple était inférieur de 25% au couple cible. Cela provoquait l'affaissement automatique de l'écran médical dans les environnements vibrants.

Nous avons immédiatement exigé un retour et réinitialisé la norme d'acceptation : Tout produit s'écartant de plus de $\pm 15\%$ de la valeur nominale est jugée non conforme.

Indicateur 2 : Cohérence du couple

Une seule charnière qualifiée ne suffit pas ; nous avons besoin d'une cohérence sur l'ensemble du lot.

Qu'est-ce que la cohérence des lots ?

La cohérence consiste à déterminer si la valeur du couple du premier produit est proche de celle du millième produit du même lot.

Si un lot de charnières contient des charnières serrées et des charnières desserrées, cela entraîne des problèmes considérables pour votre chaîne de montage. Les ouvriers passeront trop de temps à appairer ou à ajuster les charnières, ce qui augmentera les coûts de main-d'œuvre.

Échantillonnage par lots et évaluation des données

Je suggère d'utiliser CPK (Indice de capacité de traitement) pour évaluer la cohérence, plutôt que de se contenter de la valeur moyenne.

Lors de l'échantillonnage, ne vous contentez pas de prélever des produits sur le dessus de la boîte.

Conseils opérationnels :

Prélever au hasard des échantillons au fond, au milieu et au sommet de chaque boîte.

Si vous prélevez un échantillon de 50 unités et que la différence entre les valeurs maximales et minimales dépasse 20%, cela indique un risque sérieux de qualité dans ce lot.

Causes profondes de l'incohérence

D'après mes observations, le manque de cohérence est généralement dû aux problèmes techniques suivants :

- Epaisseur inégale des matériaux de friction.

- Absence de contrôle quantifié dans l'application des graisses.

- une précision insuffisante de l'usinage de l'arbre (par exemple, de grandes erreurs de cylindricité).

Indicateur 3 : Qualité de l'apparence

L'apparence n'est pas seulement une question d'esthétique ; elle est directement liée à la résistance à la corrosion et à la durée de vie du produit.

Traitement de surface et protection contre la corrosion

Pour les charnières métalliques, il faut vérifier le placage ou le revêtement.

Je recommande vivement d'effectuer des essais au brouillard salin sur la base de l'étude d'impact sur l'environnement (EIE). ASTM B117 standard.

- Norme d'essai : Pour un usage environnemental standard, il faut passer au moins 24 ou 48 heures au brouillard salin neutre (NSS). Pour les équipements extérieurs, les exigences doivent être portées à 96 heures ou plus.

- Check Point : Observez les crevasses de la charnière pour y déceler des taches de rouille. C'est généralement là que le placage est le plus fin.

Défauts d'aspect et risques courants

Lors de l'inspection, veuillez vous concentrer sur la recherche des défauts suivants :

- Burrs : Ils peuvent couper les mains de l'assembleur ou se détacher pendant la rotation, pénétrer dans l'appareil et provoquer des courts-circuits.

- Cloques : Indique une mauvaise adhérence de la couche de placage, qui se décollera rapidement.

Méthodes d'inspection de l'apparence

Ne vous fiez pas uniquement à l'œil nu.

Je suggère que les inspecteurs soient équipés d'un Loupe 5x.

Effectuer le contrôle dans un environnement bien éclairé (éclairement supérieur à 1 000 lux). Faites tourner la charnière et vérifiez que la racine de l'arbre rotatif ne présente pas de "substrat exposé" (zones non couvertes par le placage).

Indicateur 4 : Précision des dimensions

Les écarts dimensionnels sont la première cause de défaillance des assemblages.

Éléments dimensionnels clés

Il n'est pas nécessaire de mesurer toutes les dimensions du dessin, mais les trois dimensions clés suivantes doivent répondre aux exigences 100% :

- Espacement des trous : Détermine directement si la charnière est alignée avec les trous de vis.

- Diamètre de l'arbre : Affecte la résistance générale.

- Hauteur d'installation : Détermine la taille de l'espace après l'installation.

Normes et outils de mesure

Selon le ISO 2768-m (Tolérances générales)Sauf indication contraire, les tolérances doivent être contrôlées dans la fourchette prescrite.

Conseils pratiques :

Utilisez des pieds à coulisse numériques de haute précision ou des jauges Go/No-Go spécialisées.

J'ai été confronté à un cas où l'espacement des trous d'un fournisseur variait de 0,5 mm. Bien que cet écart paraisse minime, les robots d'assemblage automatisés du client ne parvenaient pas à saisir les vis, ce qui obligeait toute la chaîne de production à s'arrêter pour apporter des corrections.

Par conséquent, la création de jauges simples "Go" et "No-Go" est une méthode très efficace lors de l'inspection.

Indicateur 5 : Essai de durée de vie

C'est la seule façon de vérifier la stabilité à long terme.

Réglage des paramètres du test de durée de vie

Vous devez définir clairement le terme "vie" dans votre contrat d'achat.

En règle générale, nous suivons ANSI/BIFMA X5.5 (bien qu'il s'agisse d'une norme relative à l'ameublement, la logique d'essai est universelle) ou des normes de durabilité mécanique similaires.

- Définition des normes : Un cycle est défini comme "l'ouverture à l'angle maximum et la fermeture".

- Critères de réussite : Après 20 000 cycles (ou le nombre spécifié), la diminution du couple ne doit pas dépasser 20% de la valeur initiale.

Stratégie d'échantillonnage

Comme les tests de durée de vie sont destructifs et prennent beaucoup de temps, nous ne pouvons pas effectuer des tests de durée de vie complets sur chaque lot.

Ma recommandation :

- Inspection du premier article : Les tests de durée de vie doivent être réalisés au cours de la phase d'essai de production.

- Échantillonnage par lots : Sélectionner au hasard 3 à 5 échantillons par lot pour un essai rapide de 24 heures (par exemple, 2 000 cycles) afin d'observer s'il y a une tendance marquée à la baisse du couple.

Risques réels

Si aucun test de durée de vie n'est effectué, le problème le plus courant est l'utilisation d'une graisse de qualité inférieure.

Cette graisse s'amenuise lorsque le frottement génère de la chaleur. Au bout de 500 rotations, la charnière perd complètement sa sensation d'amortissement et devient une charnière standard mal fixée.

Indicateur 6 : Bruit et douceur

La différence entre les produits haut de gamme et bas de gamme réside souvent dans le son et le toucher.

Contrôle de la régularité

Nous devons vérifier "Phénomène de "stick-slip

Il s'agit d'une charnière qui donne une impression de saccade ou de bégaiement pendant la rotation, au lieu d'être lisse. Ce phénomène est généralement dû à une différence excessive entre les coefficients de frottement statique et dynamique du matériau de frottement.

Méthode de contrôle :

Tournez lentement la charnière de 360 degrés à la main. S'il y a une fluctuation évidente ou une transmission de vibrations, la charnière n'est pas conforme.

Lutte contre le bruit

Pour les appareils médicaux ou l'électronique haut de gamme, le bruit est inacceptable.

Tests objectifs :

Testez dans une pièce silencieuse avec un bruit de fond inférieur à 30 dB. Utilisez un décibelmètre à une distance de 10 cm tout en faisant tourner la charnière.

En règle générale, la norme devrait être fixée comme suit Pas de bruits de frottement ou d'impact de métal dépassant 45dB pendant la rotation.

Indicateur 7 : Intégrité de l'assemblage et correspondance des pièces

Il s'agit de la dernière ligne de défense, qui consiste à vérifier si le produit est "assemblé correctement".

Rivetage et fixation

La plupart des charnières de couple sont fixées par rivetage.

J'ai constaté que de nombreux produits défectueux sont dus à une pression de rivetage insuffisante.

Méthode d'essai :

Tirer et tordre vigoureusement les vantaux aux deux extrémités (en dépassant la force normale d'utilisation). Vérifier que l'arbre n'est pas desserré ou qu'il n'oscille pas. S'il y a un jeu axial, ce lot doit être rejeté.

Fuite de graisse

Vérifier qu'il n'y a pas de débordement de graisse aux points d'assemblage.

Les débordements de graisse contaminent l'aspect du produit du client et attirent la poussière.

Objectif de l'inspection :

Vérifiez si la graisse s'écoule après avoir entreposé la charnière à une température élevée (par exemple, 60°C) pendant 2 heures. Cela simule l'environnement à l'intérieur d'un conteneur d'expédition.

Suggestions de procédures d'inspection (SOP)

Pour s'assurer que les indicateurs ci-dessus sont effectivement appliqués, nous devons établir une procédure opérationnelle standard (POS).

Préparation des documents

Avant le départ de l'inspecteur, les documents suivants doivent être prêts :

Dessins techniques confirmés : Marquage des principales dimensions et tolérances.

Échantillon approuvé (Échantillon d'or) : Pour une comparaison de l'aspect et du toucher.

Liste de classification des défauts : Définir clairement ce qui constitue des défauts "critiques", "majeurs" et "mineurs".

Plan d'échantillonnage

Je recommande vivement d'utiliser ISO 2859-1 ou ANSI/ASQ Z1.4 les normes d'échantillonnage.

Adopter typiquement :

- Niveau d'inspection : Niveau II

- Limite de qualité d'acceptation (AQL) :

- Défaut critique (défaillance de fonction) : 0

- Défaut majeur (dimension, couple hors spécifications) : 2.5

- Défaut mineur (léger problème d'apparence) : 4.0

Processus d'inspection standard (exemple)

Voici les étapes d'inspection efficaces que je conçois pour mes clients :

- Vérification de la quantité et de l'emballage : vérifier les étiquettes des boîtes, la quantité et les méthodes d'emballage à l'épreuve des chocs. S'assurer qu'il n'y a pas de collision pendant le transport.

- Contrôle initial de l'apparence : sélectionner au hasard des échantillons conformément aux normes NQA. Vérifier l'aspect sous des sources lumineuses standard.

- Détection des dimensions : utilisez des pieds à coulisse et des jauges pour mesurer les dimensions clés. Enregistrez 30 points de données pour analyser la distribution.

- Essai de couple (étape principale) : fixer l'échantillon sur l'appareil d'essai de couple, enregistrer le couple de rupture initial et le couple de fonctionnement. Si le taux de défaillance dépasse la limite du NQA, arrêter immédiatement l'inspection et rejeter le lot.

- Examen des sensations et des bruits : examinez manuellement les sensations de chaque unité échantillonnée afin d'exclure les produits dont les bruits sont anormaux.

- Essais destructifs/fonctionnels (pour les petits échantillons) : 2 échantillons sont prélevés au hasard pour des essais destructifs (tels que des essais de surcharge ou un désassemblage destructif).

Suggestions pour la sélection des fournisseurs (Aide à la décision d'achat)

Les problèmes découverts lors de l'inspection découlent souvent du choix du fournisseur.

Sur la base des 7 indicateurs ci-dessus, je vous suggère de vous concentrer sur les points suivants lorsque vous évaluez de nouveaux fournisseurs :

Équipement de production et capacité de traitement

Ne vous contentez pas de regarder le nombre de machines dont ils disposent.

Demandez-leur : "Comment assurer l'homogénéité du couple lors de la production de masse ?

D'excellents fournisseurs vous montreront leurs lignes d'assemblage automatisées et 100% Inspection en ligne l'équipement. S'ils s'appuient principalement sur l'assemblage manuel et le contrôle manuel des sensations, il sera très difficile de garantir la constance du couple.

Capacités des laboratoires

Lorsque vous visitez l'usine, entrez directement dans leur laboratoire.

Vérifier s'ils l'ont fait :

- Testeurs de couple numériques (avec étiquettes d'étalonnage actuelles).

- Testeurs de brouillard salin.

- Testeurs du cycle de vie.

Si le laboratoire est couvert de poussière ou si l'équipement est cassé, cela signifie qu'il n'effectue tout simplement pas de tests quotidiens.

Capacité d'enregistrement des données

Demander au fournisseur de fournir un Rapport d'analyse des CPK pour un lot précédent.

S'ils ne peuvent pas le fournir ou s'ils ne savent pas ce qu'est le CPK, cela indique que leur système de gestion de la qualité n'en est qu'à un stade très élémentaire.

Conclusion

Contrôler la qualité des charnières de couple ne consiste pas seulement à passer l'inspection, mais aussi à protéger la réputation de votre marque.

En vérifiant strictement les 7 indicateurs clés -Valeur du couple, cohérence, apparence, dimension, cycle de vie, bruit et intégrité de l'assemblage-vous pouvez filtrer plus de 95% de risques de qualité potentiels.

La mise en place d'un tel système d'inspection normalisé nécessite un investissement initial en temps, mais il permettra de réduire considérablement les taux de retour et les coûts de communication par la suite.

Je vous suggère de mettre à jour immédiatement ces indicateurs dans l'annexe technique de vos contrats d'achat.

FAQ

Q1 : Si la valeur du couple dépasse légèrement la tolérance (par exemple, de 5%), dois-je accepter ce lot ?

R : Cela dépend de votre scénario d'application. S'il s'agit d'un équipement médical ou optique de haute précision, je ne recommande pas de l'accepter, car le couple diminue avec le temps et un écart initial peut entraîner une défaillance ultérieure. S'il s'agit d'une porte ou d'un couvercle industriel courant, vous pouvez l'accepter en vertu d'une "concession" basée sur la sensation réelle, mais vous devez exiger du fournisseur qu'il le rectifie dans le lot suivant.

Q2 : Pourquoi le couple de mes charnières a-t-il augmenté après deux mois de stockage dans l'entrepôt ?

R : Ce problème est généralement dû à l'utilisation de la fonction "Soudage à froid"ou le durcissement de la graisse. C'est ce que nous appelons "l'augmentation statique du couple". Ce phénomène est difficile à détecter lors d'une inspection. La solution consiste à exiger du fournisseur qu'il utilise une graisse d'amortissement synthétique de haute qualité et qu'il effectue des tests de vieillissement à haute/basse température.

Q3 : Le test de pulvérisation de sel doit-il être effectué à chaque fois ?

R : Le test au brouillard salin prend beaucoup de temps (24 à 48 heures) et n'est généralement pas effectué sur place lors de l'inspection de l'expédition. Je suggère de demander au fournisseur de fournir un rapport de test de placage des matières premières pour chaque lot, ou de prélever un échantillon une fois par trimestre et de l'envoyer à un laboratoire tiers pour un test complet.

Q4 : Si l'échantillonnage révèle une défaillance de couple critique, tout le lot doit-il être renvoyé ?

R : Selon la norme ISO 2859, pour les "défauts critiques" (qui rendent le produit inutilisable), le NQA est généralement de 0. Cela signifie que la découverte d'une unité entraîne le rejet de l'ensemble du lot. Étant donné que la défaillance du couple est souvent un problème systémique, le fait de trouver 1 unité implique qu'il y a beaucoup plus d'unités défectueuses non échantillonnées. Je recommande vivement de renvoyer l'ensemble du lot pour une nouvelle inspection.