Guide de résistance des charnières Bullet : Comment calculer la capacité de charge des portes et portails

La norme industrielle en matière de sécurité à souder : Sélection technique et dynamique des charges

Définition de la charnière de la balle

A charnière à œilletLa charnière à souder est un pivot mécanique en deux parties, composé d'un élément mâle (avec un axe) et d'un élément femelle (le barillet). Dans l'ingénierie industrielle, ces charnières sont préférées pour leur profil aérodynamique et la sécurité offerte par le soudage permanent. Contrairement aux charnières à boulons, les charnières à œillet éliminent le risque que les fixations se desserrent avec le temps en raison des vibrations ou de la dilatation thermique.

L'importance du calcul de la charge : Garantir l'intégrité de la propriété intellectuelle

Une estimation précise de la charge est le fondement technique de la longévité de toute armoire industrielle. Un calcul inadéquat entraîne l'affaissement de la porte, ce qui compromet l'étanchéité des joints et réduit l'indice de protection contre les infiltrations (IP) de l'armoire. Suivant EN 1935 Pour les charnières à axe unique (grades 11-14 pour les applications lourdes), les ingénieurs doivent tenir compte à la fois de la masse de la porte et du couple mécanique (contrainte radiale) exercé pendant le fonctionnement.

Polyvalence d'application

Ces charnières sont utilisées dans un large éventail de secteurs B2B, notamment :

- Armoires de commande électrique (conformité IP65/IP66)).

- Boîtiers spécialisés pour équipements médicaux.

- Portails et panneaux d'accès industriels robustes.

- Cadres modulaires pour centres de données.

Anatomie d'une charnière Bullet : Conçues pour durer

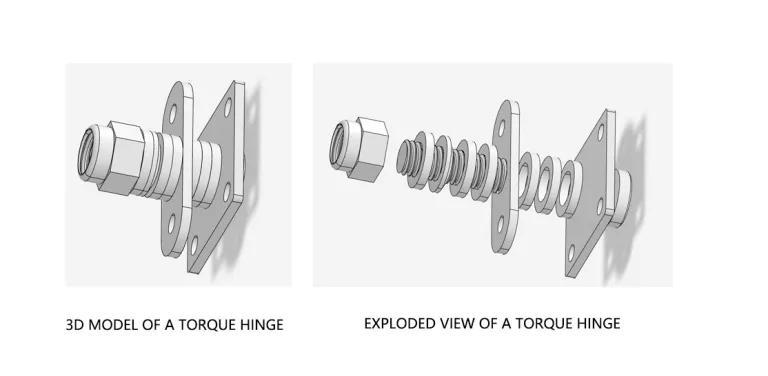

Les composantes masculine et féminine

L'ajustement précis entre l'axe (mâle) et le canon (femelle) détermine le jeu radial de la porte. Une charnière à œillet de haute qualité maintient des tolérances serrées pour garantir que la porte reste alignée pendant toute sa durée de vie.

La rondelle interne : Réduire le frottement axial

La rondelle interne, généralement en laiton ou en acier inoxydable, est un composant essentiel mais souvent négligé. Cette rondelle est placée entre les deux cylindres pour :

Atténuer les contraintes axiales : Empêcher le frottement direct métal sur métal (grippage) entre les surfaces soudables. Nous spécifions ASTM B16 Laiton ou en acier inoxydable pour garantir un coefficient de frottement plus faible dans les applications à haute fréquence.

Faciliter la rotation en douceur : Diminution du coefficient de frottement, allongement du temps moyen entre deux entretiens (MTBM).

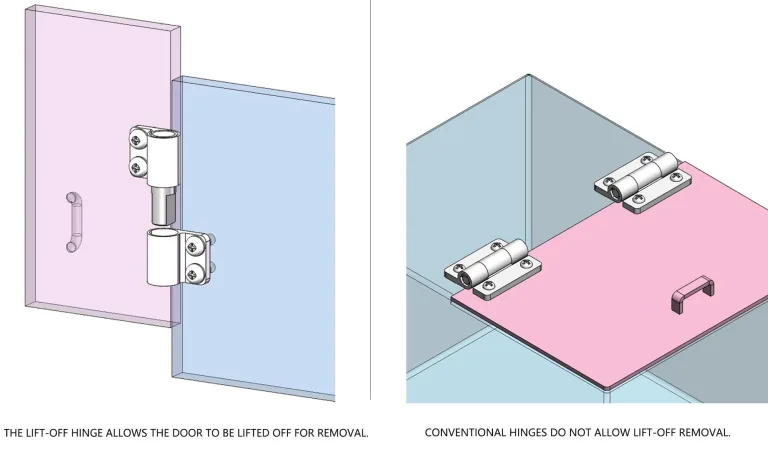

Le dispositif de décollage

Les paumelles à souder offrent naturellement une fonction de décollement. Cela permet d'enlever la porte ou le portail pour l'entretien ou l'installation d'un équipement sans meuler les soudures, à condition que l'espace vertical soit suffisant.

Comprendre la dynamique des charges : Axiale vs. Charge radiale

L'ingénierie des charnières nécessite de faire la distinction entre deux vecteurs de force afin d'éviter une déformation permanente du matériau :

- Charge axiale (force verticale) : La force descendante exercée par la gravité agissant le long de l'axe de l'épingle. Elle est mesurée en newtons (N) ou en kilogrammes de force (kgf). Formule : Force (N) = Masse (kg) * 9,81.

- Charge radiale (force horizontale/de torsion) : La force agissant perpendiculairement à l'axe. Cela crée un effet de porte-à-faux qui est le plus important sur la charnière supérieure lorsque la porte est ouverte.

Le facteur de levier (la règle de la largeur)

La largeur de la porte augmente considérablement la contrainte exercée sur les charnières. Lorsque la largeur de la porte augmente, la charge radiale augmente proportionnellement en raison du principe du moment d'équilibre. Une porte étroite et lourde est souvent plus facile à supporter pour une charnière qu'une porte large et légère.

Charge dynamique et charge statique

- Charge statique : Le poids de la porte au repos (W * g).

- Charge dynamique : Inclut des forces supplémentaires telles que la résistance au vent (suivant ISO 4354 ), la force de traction manuelle des opérateurs et les vibrations industrielles.

Comment calculer la capacité des charnières : Le cadre du moment d'équilibre

Pour déterminer la force effective agissant sur les charnières, nous appliquons un calcul de facteur de charge. Remarque : la masse (kg) doit être convertie en force (N) pour des raisons de précision technique.

La formule de base de l'ingénierie :

F = [ (W * g) / n ] * [ 1 + (Dw / Hh) ]

Variables et conditions limites :

- F : Force effective par charnière (Unité : N).

- W : Masse totale de la porte (Unité : kg).

- g : Accélération gravitationnelle (norme : 9,81 m/s^2).

- n : Nombre de charnières porteuses. (Cette formule suppose n=2 ; pour n > 2, un facteur de sécurité de 0,8 est recommandé).

- Dw : Largeur de la porte (bras de levier).

- Hh : Distance entre les centres des charnières (hauteur).

Exemple pratique (rigueur en matière d'ingénierie)

Scénario : Une porte industrielle pèse 60 kg, mesure 0,8 m de large et 1,2 m de haut. Vous prévoyez d'utiliser 2 charnières espacées de 1,0 m.

- Convertir la masse en force : 60 kg * 9,81 = 588,6 N (force verticale totale).

- Dw = 0,8 m / Hh = 1,0 m.

- Calcul : F = (588.6 / 2) * (1 + (0.8 / 1.0))

- F = 294.3 * 1.8 = 529,7 N (environ 54 kgf)

Dans ce cas, chaque charnière doit être conçue pour au moins 530 N (54 kgf)La charnière supérieure subit une force 80% supérieure à ce que son simple poids (30 kg) pourrait laisser supposer.

Quantité et espacement des charnières

L'ajout d'une troisième charnière n'augmente pas automatiquement la capacité de 50% en raison des tolérances d'alignement.

- La règle des 3 charnières : Pour les portes larges ou lourdes, la troisième charnière doit être placée plus près de la porte. charnière supérieure (dans les 20% supérieurs de la hauteur totale). Cette configuration permet de contrer efficacement la force de "traction" radiale et d'éviter l'affaissement de la porte.

Regard sur le terrain : Le phénomène d'usure asymétrique

D'après nos données de terrain concernant la maintenance de portails industriels lourds, un espacement égal entre les charnières entraîne souvent une dégradation plus rapide des goupilles de la charnière supérieure en raison de la traction radiale. Expérience pratique : Pour les portes larges ou lourdes, le placement d'une troisième charnière dans la partie supérieure 20% de la hauteur de la porte redistribue les contraintes et augmente la durée de vie jusqu'à 30%.

Marges de sécurité

Les meilleures pratiques de l'industrie suggèrent une marge de sécurité de 20% à 30% pour tenir compte de charges dynamiques imprévues ou de facteurs environnementaux (par exemple, accumulation de glace ou rafales de vent).

Scénarios d'application primaire : Matériel et exigences

| Application | Exigence clé | Matériau recommandé |

| Armoires électriques | Maintien de la note IP | SS304 / Acier zingué |

| Portails extérieurs | Résistance à la corrosion | SS316 / Acier galvanisé |

| Équipement médical | Esthétique et hygiène | SS316 (poli) |

| Protections de machines CNC | Résistance aux vibrations | Acier au carbone trempé |

Science des matériaux et intégrité des surfaces

Charnières en acier au carbone

Ils sont couramment utilisés pour les cadres en acier doux. Ils suivent ASTM A36 pour la soudabilité. Ils nécessitent un traitement de surface après soudage pour éviter l'oxydation.

Acier inoxydable (SS304/SS316)

Sélectionné pour les environnements exigeant la conformité avec ISO 12944 catégories de corrosion (C1 à C5-M). L'acier inoxydable SS316 est la norme pour les environnements marins ou de traitement chimique en raison de sa teneur en molybdène.

L'impact du soudage sur la résistance des matériaux

Le soudage crée une zone affectée par la chaleur (HAZ). Une chaleur excessive peut déformer le logement de la goupille ou dégrader la dureté de la goupille. Les ingénieurs doivent spécifier un soudage par points suivi d'un soudage intermittent contrôlé pour maintenir les tolérances mécaniques.

Normes de fiabilité et AMDE

Analyse des modes de défaillance et de leurs effets (AMDE)

| Mode de défaillance | Cause première | Atténuation (règle d'ingénierie) |

| Affaissement de la porte | Charge radiale excessive | Augmenter la taille des charnières ou déplacer la troisième charnière vers le haut |

| Fixation de la goupille | Désalignement des broches / déformation HAZ | Utiliser un gabarit d'alignement ; contrôler l'apport de chaleur |

| Usure prématurée | Manque de lubrification / Absence de rondelle | Spécifier les rondelles en laiton (ASTM B16) |

| Rupture de la soudure | Mauvaise pénétration | Assurer la compatibilité des matériaux (ASTM A36) |

Critères de référence pour les tests de fiabilité

Les charnières industrielles doivent être testées conformément à EN 1935 qui comprend

- Essai de charge statique : Ne pas subir de déformation permanente à une charge nominale de 2 fois.

- Test de durabilité : 200 000 cycles minimum pour les composants de qualité industrielle.

Protocole professionnel d'installation et de vérification

Pré-installation

- Vérifier le poids et la largeur de la porte par rapport aux tableaux de charge des charnières.

- Veiller à la compatibilité des matériaux (par exemple, utiliser des charnières en acier inoxydable pour des cadres en acier inoxydable).

- Vérifier la présence d'une rondelle interne.

Installation

- Aligner les centres des charnières à l'aide d'un niveau laser ou d'un gabarit (tolérance axiale inférieure à 0,5 mm).

- Laisser un espace de 1,0 mm - 2,0 mm entre les fûts pour la rondelle et la dilatation thermique.

- Effectuer d'abord les soudures d'agrafage ; vérifier l'ouverture de la porte avant d'appliquer le dernier cordon structurel.

Vérification après l'installation

- Appliquer de la graisse au lithium de qualité industrielle.

- Vérifiez que la porte se ferme bien contre le joint à l'aide d'une jauge d'épaisseur afin de garantir l'intégrité du joint IP65/66.

- Effectuer des contrôles par ressuage sur les soudures porteuses des infrastructures critiques pour vérifier la pénétration.

FAQ : Questions courantes sur la capacité des charnières à souder

Est-il possible d'augmenter la capacité en ajoutant des charnières ?

Oui, mais l'efficacité diminue. L'ajout d'une troisième charnière près du sommet est très efficace pour les charges radiales. Toutefois, l'ajout de quatre ou cinq charnières exige un alignement extrêmement précis, faute de quoi elles se "battront" l'une contre l'autre, ce qui augmentera les frottements internes et provoquera une défaillance prématurée.

Quelle est la meilleure façon de souder des charnières à œillet sur des tubes à parois minces ?

Pour les applications à parois minces, utilisez un cordon de soudure plus court et un ampérage plus faible pour éviter le "burn-through". Envisager l'utilisation d'une charnière à canon plus long pour répartir la charge sur une plus grande surface du tube.

Les charnières à œillet sont-elles adaptées aux portails industriels à usage intensif ?

Oui, à condition qu'elles soient correctement dimensionnées. Pour les portails de plus de 200 kg, spécifiez des charnières d'un diamètre de 20 mm ou plus et veillez à ce qu'elles comprennent une rondelle de butée en laiton ou en acier inoxydable à haute résistance.

Comment la charge du vent affecte-t-elle le calcul de la charnière ?

Le vent agit comme une charge radiale dynamique. En suivant ISO 4354Les ingénieurs doivent multiplier la charge radiale calculée par un facteur de 1,5 à 2,0 en fonction de la surface et des relevés de vent locaux.

Les charnières à œillet en acier inoxydable ont-elles la même capacité de charge que celles en acier au carbone ?

En général, la limite d'élasticité de l'acier au carbone est légèrement supérieure à celle de l'acier inoxydable de la série 300. Si vous optez pour l'acier inoxydable pour une application lourde, il est conseillé de vérifier la capacité de charge de la nuance spécifique, car vous devrez peut-être augmenter le diamètre de la charnière.

Avis de sécurité : Le cadre de calcul et les suggestions d'ingénierie fournis dans cet article sont uniquement destinés à servir de référence pour la conception préliminaire. Le choix final des charnières doit être vérifié par un ingénieur en structure agréé en fonction des conditions spécifiques du terrain, des marges de sécurité et des réglementations locales. ISO 9001 afin de garantir la précision de la fabrication.