Charnières à boîtier en zinc moulé ou en acier inoxydable : Un guide d'approvisionnement pour le coût et la performance

Dans le domaine de la conception de matériel industriel, Charnières cachées ne sont pas simplement des connecteurs passifs ; ce sont des composants critiques qui définissent la fiabilité globale de l'équipement. Par conséquent, le choix du matériau adéquat est une décision stratégique. Ce guide compare les deux principaux systèmes de matériaux utilisés dans la fabrication des charnières à boîtier : l'alliage de zinc moulé sous pression (Zamak) et l'acier inoxydable austénitique.

Conclusion principale : D'une part, les alliages de zinc, qui utilisent le moulage sous pression en chambre chaude à haut rendement, offrent un coût total de possession imbattable pour les environnements intérieurs contrôlés et les applications grand public à grand volume. À l'inverse, l'acier inoxydable (en particulier le grade 316) reste le seul choix conforme pour les applications en environnement contrôlé. applications anti-fugue à usage intensifLes appareils sont conçus pour répondre aux exigences de l'industrie, de l'hygiène et des environnements extérieurs difficiles répondant à des normes telles que la norme NEMA 4X.

Science des matériaux et propriétés

Matériaux en alliage de zinc pour charnières à boîtier (Série Zamak)

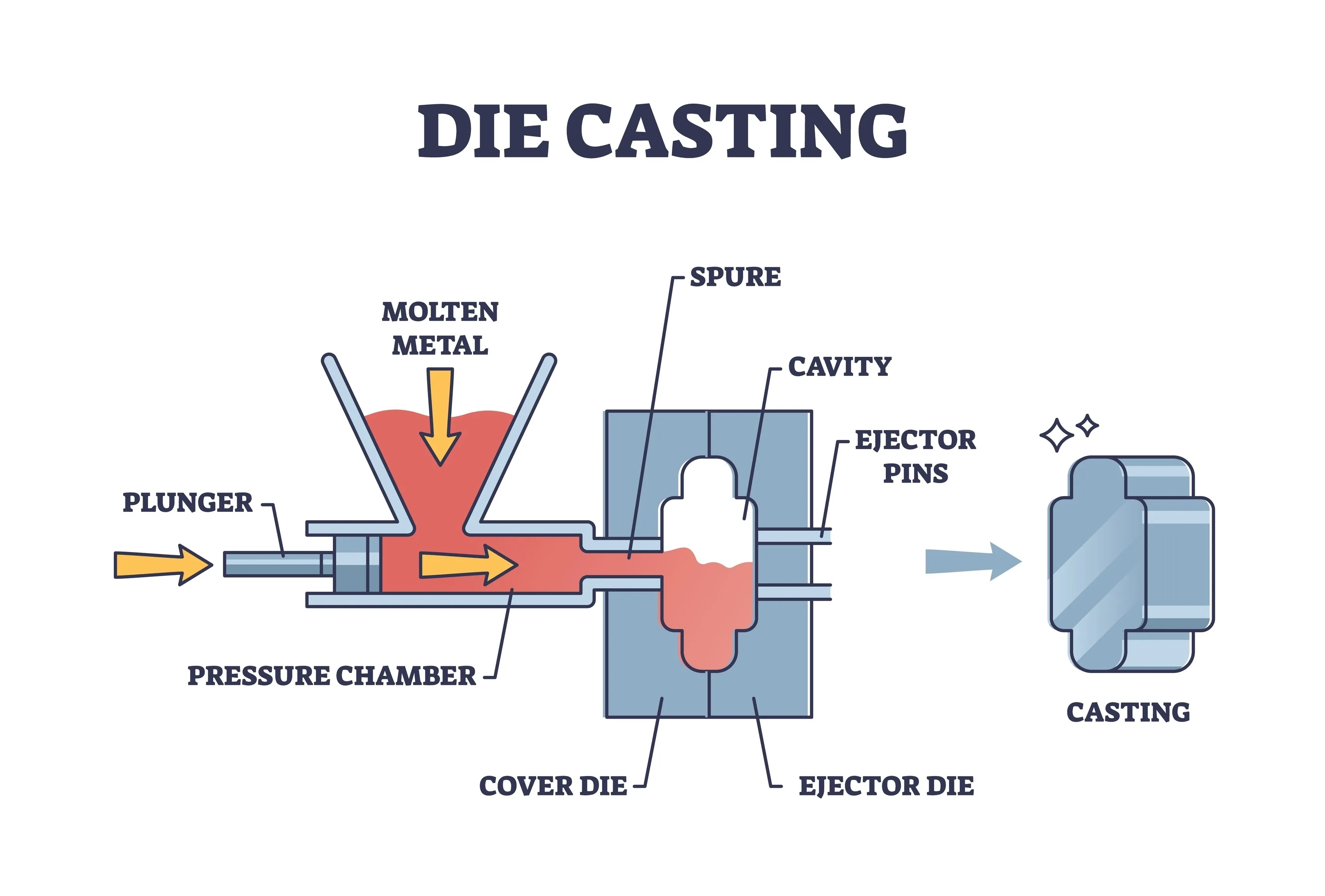

Les alliages de zinc sont formés par moulage sous pression en chambre chaude. Grâce à ce procédé, ils offrent une excellente fluidité et une grande stabilité dimensionnelle, ce qui en fait un choix populaire pour les charnières à boîtier produites en série.

- Zamak 3 (référence industrielle) : Connu sous le nom d'ASTM AG40A, cet alliage contient ~4% d'aluminium et pas de cuivre. NotammentLes principaux avantages de ce matériau sont une stabilité dimensionnelle supérieure et une résistance aux chocs relativement bonne. C'est donc le matériau de prédilection pour les charnières à boîtier de l'industrie générale.

- Zamak 5 (haute résistance) : Connue sous le nom d'ASTM AC41A, cette variante ajoute ~1% de cuivre. Contrairement au Zamak 3, elle offre une dureté et une résistance à la traction plus élevées. Cependant, cela se fait au prix d'une ductilité réduite (ce qui le rend plus sujet à la rupture fragile) et d'une stabilité dimensionnelle plus faible à la chaleur.

- Avertissement technique : En outre, les alliages de zinc sont extrêmement sensibles aux impuretés telles que le plomb, le cadmium et l'étain. Normes ASTM B240 est obligatoire, faute de quoi le corps de la charnière subit une grave corrosion intergranulaire.

Matériaux en acier inoxydable pour charnières à boîtier (Série austénitique)

- AISI 304 (qualité standard) : L'UNS S30400 contient 18% de chrome et 8% de nickel. En général, il convient aux environnements intérieurs ou légèrement humides. Cependant, dans les environnements riches en chlorure comme les zones côtières, le film passif est facilement pénétré, ce qui entraîne une corrosion par piqûres sur la surface de la charnière cachée.

- AISI 316 (qualité marine) : L'UNS S31600 ajoute 2-3% de molybdène (Mo). De manière significative, le molybdène augmente la résistance aux piqûres (ce qui se traduit par une valeur PREN plus élevée). NEMA 4X / conformité IP66, 316 est le matériau spécifié pour les charnières encastrées.

Comparaison des paramètres physiques des matériaux utilisés pour les charnières

| Paramètres clés | Alliage de zinc (Zamak 3) | Acier inoxydable (304/316) | Implications techniques pour les charnières cachées |

| Densité | 6,6 g/cm³ | 8,0 g/cm³ | Les charnières à boîtier en acier inoxydable étant généralement plus lourdes, les marges de charge de la porte doivent être calculées en conséquence. |

| Module d'élasticité | 85 GPa | 193 GPa | Rigidité : Sous la même charge, l'acier inoxydable présente une déformation deux fois moins importante que le zinc ; il est donc supérieur pour le contrôle précis des écarts. |

| Point de fusion | ~385°C | >1400°C | Cela permet de déterminer le coût du processus : Le zinc permet un moulage sous pression efficace, tandis que l'acier nécessite un moulage à la cire perdue coûteux. |

| CTE (dilatation thermique) | 27,4 µm/m°C | 16,0 µm/m°C | Parce que Les charnières encastrées en zinc se dilatent ou se contractent de manière significative en cas de fluctuations de température à l'extérieur, des tolérances plus importantes sont nécessaires. |

| Conductivité | Bon | Pauvre | Le zinc facilite la mise à la terre du blindage EMI/RFI dans les armoires ; quant à l'inox, il nécessite généralement des bandes de mise à la terre dédiées. |

Processus de fabrication et logique des coûts pour les charnières encastrées

Charnières encastrées en zinc : Moulage sous pression à chaud

- Processus : Tout d'abord, le métal en fusion est injecté directement dans le moule. Par conséquent, les temps de cycle se mesurent en secondes plutôt qu'en minutes.

- Durée de vie de l'outil : En outre, l'acier à outils de qualité (H13) peut durer jusqu'à 1 million de coups.

- Structure des coûts : Bien que l'investissement en outillage soit modéré, le prix à la pièce est extrêmement bas. Par conséquent, les avantages économiques deviennent exponentiels à partir d'un volume de 10 000 unités pour les charnières à boîtier.

Charnières à boîtier en acier inoxydable : Coulée à la cire perdue

- Processus : Ce procédé est également connu sous le nom de "Lost Wax" (cire perdue). Plus précisément, elle implique la création d'un modèle en cire, le décorticage, le déparaffinage et la coulée. Par conséquent, les durées de cycle sont mesurées en jours ou en semaines.

- Limites de conception : Bien que Si des formes complexes sont possibles, les exigences en matière d'épaisseur minimale des parois sont plus élevées que pour le zinc (>1,5 mm). Il est donc difficile d'alléger à l'extrême les charnières à boîtier.

- Limitation de l'estampillage : En outre, l'emboutissage n'est viable que pour les tôles fines. Par exemple, pour les charnières encastrées Solid Body à usage intensif nécessitant une géométrie 3D complexe, l'emboutissage n'est généralement pas une option de fabrication viable.

Modes de défaillance mécanique

Déformation par fluage dans les charnières à boîtier en zinc

- Phénomène : Les alliages de zinc subissent une déformation plastique lente sous une charge continue, même à température ambiante. En outreSi la température ambiante atteint 50°C+ (ce qui est courant dans les armoires extérieures), la vitesse de fluage s'accélère considérablement.

- Conséquence : Par conséquent, les bras des charnières dissimulées s'allongent et s'affaissent, ce qui finit par provoquer un frottement de la porte ou une défaillance de la serrure.

- Contre-mesure : Par conséquent, pour les charges lourdes ou les contraintes constantes, il convient d'éviter le zinc standard ou d'augmenter le coefficient de sécurité de conception à 2,5.

Galvanisation et soudure à froid dans les charnières à boîtier en acier inoxydable

- Phénomène : L'acier inoxydable austénitique est résistant. Toutefois, lorsque les surfaces d'un même matériau se frottent sous l'effet d'une charge, la couche d'oxyde se brise. Il en résulte une adhésion au niveau atomique, également connue sous le nom de soudure à froid.

- Contre-mesure :Pour éviter cela, n'associez jamais une "broche 304 avec une charnière 304" dans les charnières à boîtier.

- Appariement dissemblable : Utilisez plutôt un acier inoxydable martensitique plus dur (410/420) pour la goupille.

- Lubrification : En outre, l'application de disulfure de molybdène (MoS2) ou de graisse PTFE est obligatoire.

Charnières à boîtier hybride : Le compromis coût-performance

- Concept : Ce modèle utilise un corps en alliage de zinc et une broche en acier inoxydable.

- Avantage : En effet, elle utilise le zinc pour réduire le coût du corps et la complexité du moulage, tout en utilisant un axe inoxydable pour assurer la résistance à l'usure et au cisaillement. Il s'agit donc d'une configuration courante pour les charnières industrielles à boîtier de milieu de gamme.

Adaptabilité environnementale

Interprétation de l'essai au brouillard salin pour les matériaux des charnières

- Alliage de zinc : Au départLe zinc nu se corrode facilement. En général, le zingage standard + passivation dure de 96 à 120 heures dans les conditions suivantes Tests ASTM B117. Bien que le revêtement par électrophorèse ou par poudrage haut de gamme puisse atteindre plus de 500 heures, il repose entièrement sur l'intégrité du revêtement. Une fois rayé, le substrat subit une corrosion anodique sacrificielle, créant ainsi une poudre blanche volumineuse (rouille blanche) qui peut gripper le mécanisme de la charnière cachée.

- Acier inoxydable 316 : En comparaison, ce matériau peut résister à plus de 1000 heures de brouillard salin sans rouille rouge et, surtout, ne produit pas de produits de corrosion volumineux.

Risques de corrosion galvanique dans le montage des charnières

- Meuble en aluminium + charnière invisible en acier inoxydable :

- Intérieur/Sèche : En général, le risque est faible.

- Extérieur/Sel : À l'inverse, il s'agit d'un scénario à haut risque.

Il faut donc utiliser des joints d'isolation (EPDM/Nylon) et des bagues isolantes. Dans le cas contraire, comme indiqué dans le Guide de la corrosion galvanique SSINAL'armoire en aluminium (agissant comme l'anode) subira une corrosion accélérée au niveau du point de contact de la charnière cachée.

Guide de conformité de l'industrie

Exigences en matière d'hygiène et de qualité des aliments

- Exigence : L'équipement doit résister aux lavages acides et alcalins, être non poreux et ne pas présenter de risque de délamination du revêtement (Per FDA/NSF ).

- Verdict : Par conséquent, les charnières à boîtier en acier inoxydable (304/316) sont la seule option possible. Même revêtus, les alliages de zinc présentent un risque de contamination des aliments par des copeaux ; ils sont donc strictement interdits dans la zone alimentaire directe.

Normes pour les armoires extérieures et sélection des charnières

- Normes intérieures (NEMA 1 / 12) : Pour ces applications, les charnières à boîtier en alliage de zinc (avec traitement de surface) sont entièrement conformes.

- Normes extérieures (NEMA 4 / 4X) : Cependant, pour les environnements corrosifs/extérieurs, l'acier inoxydable 316 est fortement recommandé. Si des charnières à boîtier en zinc sont utilisées, un revêtement en poudre de première qualité est nécessaire, et l'utilisateur assume le risque de défaillance due au vieillissement du revêtement.

Matrice de sélection des matériaux pour charnières encastrées

| Scénario d'application | Matériau recommandé | Raison d'être |

| Centre de données / baies de serveurs | Alliage de zinc (Zamak 3) | Environnement contrôlé, pas de risque de fluage à haute température ; en outre, coût optimal et bonne mise à la terre EMI. |

| Machines générales (intérieur) | Alliage de zinc + peinture en poudre | Répond aux besoins de résistance à l'huile et à la poussière ; permet en outre une personnalisation esthétique flexible. |

| Extérieur Télécom / Alimentation | Acier inoxydable 304 | Équilibre entre la résistance aux intempéries et le coût. Toutefois, si le budget est serré, il est préférable d'opter pour des charnières hybrides à boîtier. |

| Marine / Chimie | Acier inoxydable 316 | Environnement chlorure/acide. La teneur en molybdène est obligatoire. En revancheLa durée de vie du zinc est ici négligeable. |

| Portes lourdes / Haute fréquence | Acier inoxydable (coulé) | Évite spécifiquement la déformation par fluage et la défaillance par fatigue associées aux charnières dissimulées en zinc. |

| Équipement pour l'industrie alimentaire et pharmaceutique | Acier inoxydable 304/316 | Nécessairement conforme aux normes de lavage FDA/HACCP pour les charnières encastrées. |

Conclusion

Dans le choix de la nomenclature des charnières à boîtier, il n'y a pas de "meilleur" absolu, mais seulement "le plus approprié".

- En résumé, pour le coût total de possession (TCO) et la livraison de volumes importants, choisissez les charnières à boîtier en alliage de zinc.

- Par ailleurs, pour survivre à des environnements extrêmes, respecter les règles d'hygiène et fonctionner à long terme sans entretien, choisissez les charnières à boîtier en acier inoxydable.

FAQ

Q1 : Les charnières encastrées en zinc moulé sous pression peuvent-elles être utilisées pour les boîtiers extérieurs NEMA 4X ?

R : En général, non. Le zinc est sujet à la "rouille blanche" et à la défaillance du revêtement dans des conditions difficiles. Pour une conformité NEMA 4X/IP66 et une résistance à la corrosion à long terme (en particulier dans les zones côtières), l'acier inoxydable AISI 316 est la norme requise.

Q2 : Quand l'alliage de zinc est-il préférable à l'acier inoxydable ?

R : Le zinc convient mieux aux environnements intérieurs et contrôlés (comme les centres de données) et à la production de gros volumes (>10 000 unités). Son processus rapide de moulage sous pression en chambre chaude offre le prix unitaire le plus bas et un excellent coût total de possession (TCO) pour les applications non corrosives.

Q3 : Les charnières en zinc sont-elles sûres pour les équipements de transformation des aliments ?

Les alliages de zinc risquent de s'écailler et de contaminer les aliments, ce qui les rend interdits dans les zones alimentaires directes. L'acier inoxydable (304/316) est la seule option qui réponde aux exigences d'hygiène de la FDA/NSF en matière de lavage et de surfaces non poreuses.