Test de durée de vie des charnières industrielles : Guide de fiabilité et de retour sur investissement

Dans la conception d'équipements industriels, de transports ferroviaires et d'appareils médicaux, la charnière est souvent considérée à tort comme un simple élément de connexion. Cependant, les données réelles indiquent que la défaillance des charnières est l'une des principales causes de temps d'arrêt imprévus et d'augmentation des coûts de maintenance.

Pour les machines lourdes ou les véhicules spécialisés, une charnière cassée signifie bien plus que le simple remplacement d'une pièce. Elle peut rendre inutilisable un équipement coûteux, provoquer le détachement des portes, voire entraîner de graves incidents de sécurité.

L'essai de durée de vie des charnières industrielles, souvent appelé essai de fatigue, est la seule méthode scientifique permettant de transformer la fiabilité d'un jugement empirique en données vérifiables. Ce test n'est pas une simple action d'ouverture et de fermeture ; il s'agit d'une simulation des contraintes, de l'usure, des chocs et de la corrosion environnementale qu'une charnière subit tout au long de son cycle de vie.

Cet article analyse les raisons pour lesquelles des essais cycliques rigoureux constituent une norme indispensable pour le matériel industriel, sous trois angles : l'ingénierie, la conformité à la sécurité et le coût total de possession (TCO), en se référant à des normes internationales telles que ANSI/BHMA et EN.

Qu'est-ce que l'essai de cycle de vie des charnières industrielles ?

L'essai de cycle de vie est un processus d'ingénierie contrôlé. Il utilise des bancs d'essai automatisés, combinés à des dispositifs spécialisés, des mécanismes d'entraînement et des capteurs, pour simuler le mouvement répétitif d'une charnière dans des applications réelles.

Le processus de test automatisé

Dans les laboratoires professionnels, les tests sont effectués selon des paramètres stricts plutôt que de manière aléatoire :

- Plage de mouvement : La charnière effectue des rotations répétées de 0° à 90° ou de 0° à 180°, en fonction de la course d'installation réelle.

- Contrôle de la vitesse : Le nombre de cycles par minute (CPM) doit rester constant pour éviter que la chaleur générée par le frottement n'affecte les résultats du test.

- Durée : Les essais durent généralement de quelques jours à quelques semaines pour atteindre 20 000, 100 000, voire 1 000 000 de cycles.

Au-delà du simple mouvement : Charge et environnement

Le simple fait de laisser une charnière tourner sans résistance ne suffit pas à refléter la réalité. Une vérification technique efficace doit inclure les variables suivantes :

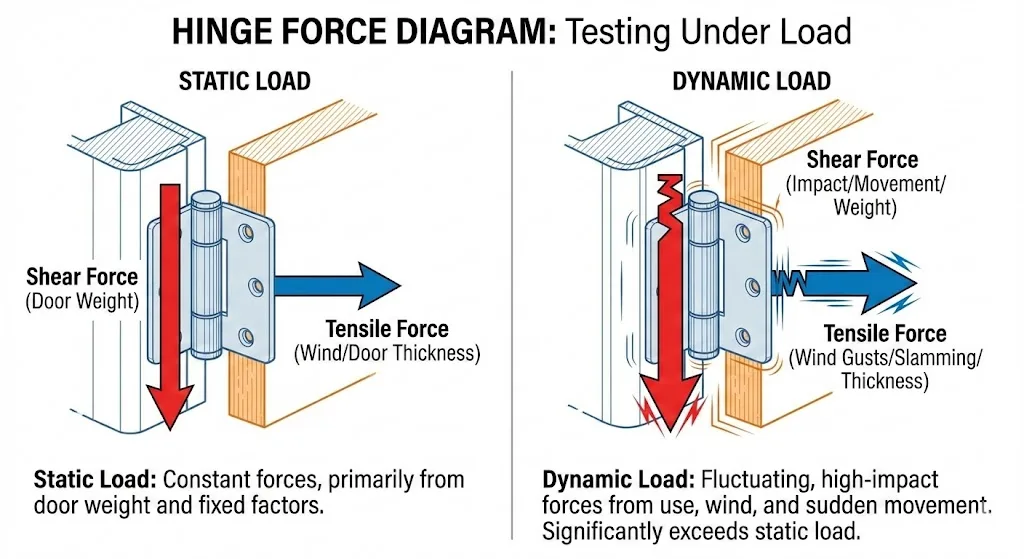

- Essai sous charge : la machine d'essai applique un poids supplémentaire à la charnière pour simuler la force de cisaillement et la force de traction générées par le panneau de la porte. Cela permet de garantir l'intégrité structurelle de la charnière sous charge et de vérifier si la capacité de charge diminue après un cycle.

- Couplage environnemental : Pour les applications en extérieur ou dans des environnements difficiles, les essais de cycles sont souvent combinés à des essais environnementaux.

- Températures extrêmes : Fonctionnement dans des conditions allant de -40°C à +80°C pour observer les changements dimensionnels du matériau et les performances de la graisse.

- Essais de corrosion : Combiné avec ASTM B117 ou ISO 9227 pour vérifier si la charnière subit un grippage ou une forte augmentation de la friction après la corrosion.

Le "pourquoi" de l'ingénierie : Prévoir l'échec avant qu'il ne se produise

Charnière industrielle La défaillance n'est généralement pas soudaine, mais résulte de la fatigue accumulée du matériau. La valeur essentielle des essais cycliques réside dans l'identification des points de défaillance potentiels avant que le produit n'arrive sur le marché.

Comprendre la fatigue des métaux

Les feuilles et les broches d'une charnière subissent des déformations élastiques et plastiques microscopiques lors de chaque opération.

- Accumulation de stress : Selon le Courbe S-N (courbe de stress et de durée de vie)Le métal subit une rupture par fatigue lorsqu'il est soumis à des charges répétitives, même si la contrainte est inférieure à la limite d'élasticité.

- Détection des microfissures : Sans essais à cycles élevés, les ingénieurs ne peuvent pas détecter les microfissures à l'intérieur du matériau. Ces fissures prennent souvent naissance dans des zones de concentration de contraintes, telles que les bords des trous ou les racines des goupilles, et finissent par provoquer une rupture catastrophique.

Usure et production de débris

Le frottement est l'ennemi de la vie mécanique. Il y a un contact permanent entre l'axe de la charnière et les bagues ou les roulements.

- Débris : Les essais peuvent révéler si les paires de frottement génèrent de la poudre métallique ou des débris. Ces débris peuvent s'accumuler à l'intérieur de la charnière, entraînant un ralentissement du fonctionnement, une augmentation du bruit ou un grippage mécanique.

- Augmentation du jeu : une usure excessive entraîne une augmentation du jeu radial ou axial, ce qui se traduit par un affaissement de la porte, qui provoque à son tour un désalignement des serrures de porte ou une défaillance des joints.

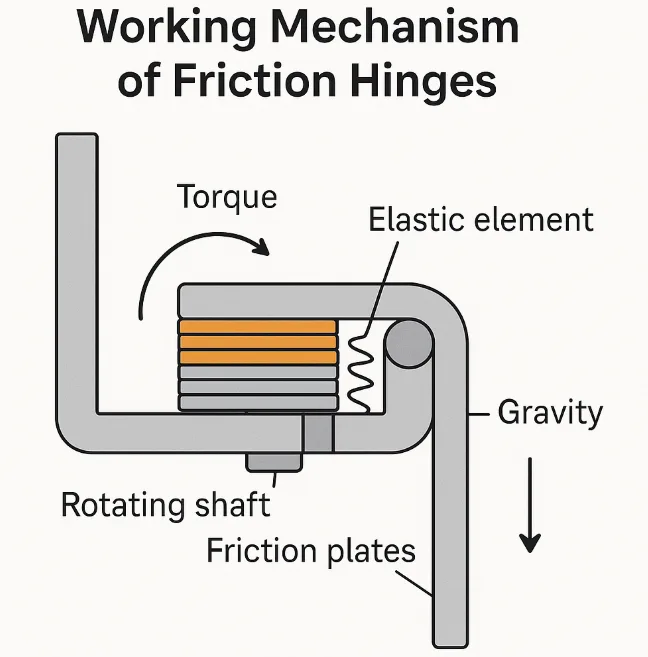

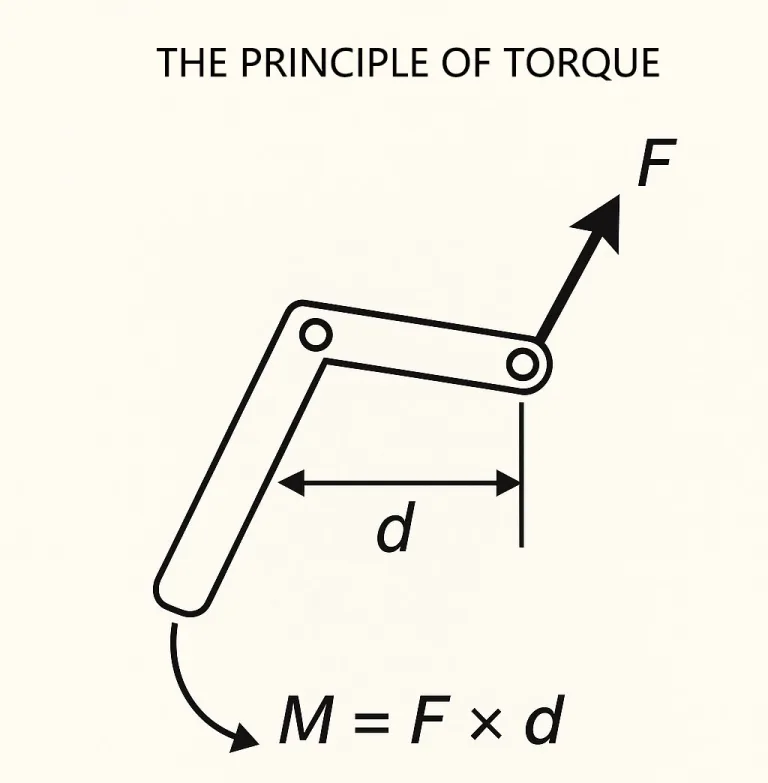

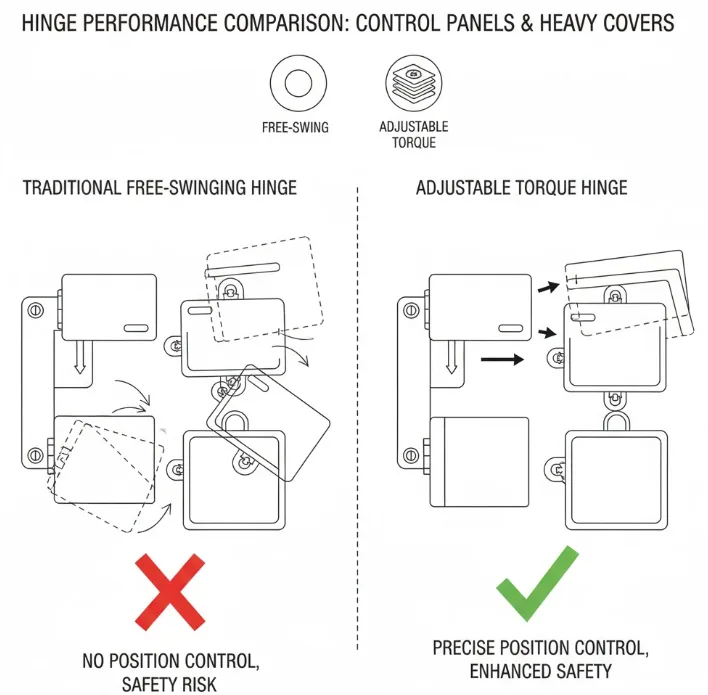

Stabilité du couple pour le positionnement des charnières

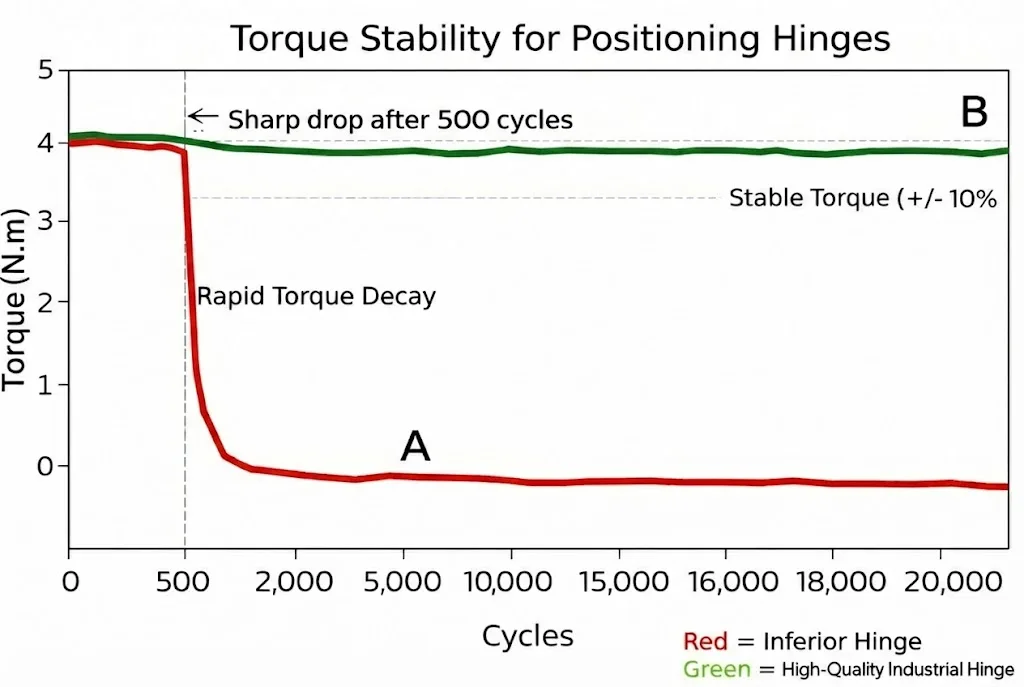

Pour Serrer les charnières ou les charnières à friction, l'objectif des essais n'est pas la rupture, mais l'affaiblissement du couple.

- Risque de défaillance fonctionnelle : ces charnières s'appuient sur la friction pour maintenir le couvercle dans une position fixe. Une charnière non testée peut perdre plus de 30% de sa force de maintien après seulement 500 cycles, entraînant le glissement inattendu des écrans d'affichage ou des couvercles vers le bas.

- Exigences de cohérence : Une charnière dynamométrique qualifiée doit maintenir son couple dans une fourchette de +/- 10% à 20% par rapport à la valeur initiale après 20 000 cycles. Cela doit être prouvé par des données, et pas seulement par les fiches techniques des matériaux.

Le "pourquoi" de la sécurité et de la conformité : Protéger les personnes et les équipements

Dans de nombreux secteurs, l'utilisation de matériel vérifié par des essais cycliques est une exigence légale ou réglementaire et un moyen nécessaire pour les fabricants d'atténuer les risques de responsabilité.

Prévenir les défaillances catastrophiques

Dans les applications dynamiques, telles que les portes de trains ou les compartiments de véhicules spécialisés, les charnières subissent une combinaison de vibrations et de chocs. En cas de rupture d'une charnière, un lourd panneau de porte peut se détacher. Cela peut causer des blessures physiques aux opérateurs et endommager des équipements environnants coûteux. L'utilisation de composants certifiés permet aux fabricants de démontrer qu'ils ont fait preuve de diligence raisonnable.

Normes industrielles et numéros de référence

Lors de l'achat de charnières industrielles, il convient de se référer aux systèmes de normes d'essai suivants, reconnus au niveau international :

- ANSI/BHMA A156.1 (norme nord-américaine)Il s'agit de la norme qui fait autorité en matière de matériel architectural.

- Grade 1 : exige la réussite de 2 500 000 cycles (pour les bâtiments publics à haute fréquence).

- Grade 2 : exige la réussite de 1 500 000 cycles.

- Grade 3 : exige la réussite de 350 000 cycles.

- EN 1935 (norme européenne):Il s'agit de la norme européenne pour les charnières à axe unique, qui comprend 14 niveaux de classification.

- Grade 12 : pour les portes très résistantes, nécessitant plus de 200 000 cycles de charge.

- Grade 7 : pour une utilisation à fréquence moyenne, nécessitant le passage de 200 000 cycles.

- Conformité sectorielle spécifique:Pour dispositifs médicaux (liés à la FDA) ou les intérieurs aérospatiaux (En rapport avec la FAA), les rapports d'essais sur la durée de vie établis par des laboratoires tiers font généralement partie du dossier de conformité.

Le "pourquoi" économique : Réduire le coût total de possession

Les services d'approvisionnement sont souvent contraints de réduire les coûts de la nomenclature. Cependant, le choix de charnières bon marché non testées conduit généralement à un coût total de possession (TCO) plus élevé.

Coût initial et fiabilité à long terme

- Scénario A : Une charnière générique coûte $5.00 et tombe en panne après 2 000 cycles.

- Scénario B : une charnière industrielle vérifiée pour 20 000 cycles coûte $15.00 et couvre l'ensemble du cycle de vie de l'équipement.

Bien que le coût initial du scénario B soit plus élevé, le coût du risque potentiel du scénario A augmente de manière exponentielle.

Calculer le coût caché des temps d'arrêt

Le coût réel du remplacement d'une charnière défectueuse comprend :

- Honoraires des techniciens : Heures de travail et frais de déplacement.

- Perte de production : Perte de revenus causée par l'arrêt de la chaîne de production.

- Dommages secondaires : L'affaissement de la porte peut entraîner la rupture du faisceau de câbles ou la déformation de la structure de l'armoire.

- Réputation de la marque : Une porte qui tombe sur le site d'un client nuit directement à l'image de marque du fabricant OEM.

Le coût moyen d'une réparation sur place dépasse souvent $500. La différence de prix de $10 pour les charnières est donc insignifiante.

Facteurs clés contrôlés lors des essais cycliques

Les laboratoires professionnels ne se contentent pas de contrôler le nombre de cycles. Nous surveillons en temps réel les indicateurs clés de performance (ICP) suivants :

| Paramètres | Critères d'acceptation | Impact de l'échec |

| Tolérance de couple | Le couple final reste à +/- 10% - 20% de la valeur initiale. | Le couvercle ne peut pas rester en position ; une fermeture accidentelle provoque un pincement ou des dommages à l'équipement. |

| Jouer/Slopper | Les mouvements radiaux ou axiaux ne dépassent pas les valeurs spécifiques en microns. | L'affaissement de la porte se produit, entraînant un désalignement de la serrure ou une défaillance du joint d'étanchéité. |

| Intégrité du revêtement | Pas de rouille visible aux points de frottement ; pas de décollement du revêtement. | Entraîne une corrosion précoce ; la poussière de métal contamine les environnements propres. |

| Niveau de bruit | Fonctionnement en douceur sans bruit de broyage métallique. | Une mauvaise expérience de l'utilisateur indique une défaillance de la lubrification interne. |

Comment interpréter les données sur la durée de vie pour votre application ?

Lorsque vous examinez la fiche technique d'un produit, comment savoir si "20 000 cycles" sont suffisants ? Vous devez calculer la durée de vie en fonction du scénario d'application réel.

Définir la "durée de vie"

La formule de calcul est la suivante :

$$R Cycles requis = (opérations par jour) \ fois (365 jours) \ fois (durée de vie prévue de l'équipement en années)$$

Exemples d'application

Armoire de serveur de centre de données :

- Fréquence : Entretien une fois par mois.

- Total sur 10 ans : 1 × 12 × 10 = 120 cycles.

- Conclusion : Les charnières standard sont suffisantes ; l'accent est mis sur la résistance à la charge statique plutôt que sur la durée de vie.

Gardien de machine industrielle / Porte de transport public :

- Fréquence : Ouverture 4 fois par heure, deux équipes par jour (16 heures).

- Total sur 5 ans : 4 × 16 × 365 × 5 = 116 800 cycles.

- Conclusion : Il faut choisir des charnières robustes testées selon la norme ANSI Grade 1 ou des niveaux équivalents.

Conclusion

L'essai de cycle de vie des charnières industrielles n'est pas un gadget marketing, c'est une nécessité technique. Il sert de pont entre la théorie de la conception et la fiabilité dans le monde réel.

En simulant des dizaines de milliers de mouvements répétitifs, de charges et de contraintes environnementales, les essais révèlent des faiblesses invisibles à l'œil nu. Pour les ingénieurs et les responsables des achats, choisir des charnières vérifiées par des essais cycliques signifie :

- Conformité aux règles de sécurité (respect des normes ANSI/BHMA et EN).

- Élimination des coûts de maintenance (réduction du coût total de possession).

- Assurance d'une performance durable (en particulier pour la fonction de positionnement des charnières de couple).

Vous recherchez des charnières qui résistent à l'épreuve du temps ?

Ne laissez pas un matériel de mauvaise qualité devenir le maillon faible de votre équipement. Contactez notre équipe d'ingénieurs pour obtenir des rapports détaillés sur les tests de durée de vie pour des produits spécifiques ou pour vous conseiller sur des solutions personnalisées pour vos scénarios d'application à haute fréquence.

Foire aux questions (FAQ)

Q1 : Combien de cycles dure une charnière industrielle standard ?

R : La durée de vie d'une charnière industrielle standard est généralement comprise entre 2 000 et 5 000 cycles. Cependant, les charnières haute performance spécialement conçues sont généralement testées pour 20 000 à plus de 100 000 cycles, et peuvent même atteindre la norme ANSI/BHMA Grade 1 de 2 500 000 cycles, en fonction de la classe de conception.

Q2 : Quelle est la différence entre un test de charge statique et un test cyclique ?

R : L'essai de charge statique mesure le poids maximal qu'une charnière peut supporter avant de se déformer ou de se rompre. L'essai cyclique mesure la durabilité de la charnière en cas de mouvements répétitifs. Une charnière peut avoir une capacité de charge statique élevée mais s'user rapidement lors des cycles. Ces deux types d'essais sont essentiels pour les applications industrielles.

Q3 : Les charnières en acier inoxydable doivent-elles être soumises à des essais cycliques ?

R : Oui. Bien que l'acier inoxydable présente une excellente résistance à la corrosion, il s'agit d'un métal relativement mou, sujet à la corrosion. galvaudage. Les essais cycliques sont essentiels pour vérifier la conception de la lubrification et la compatibilité des matériaux des charnières en acier inoxydable.