La feuille de route des charnières à couple sur mesure : 5 étapes clés de l'esquisse à la production en série

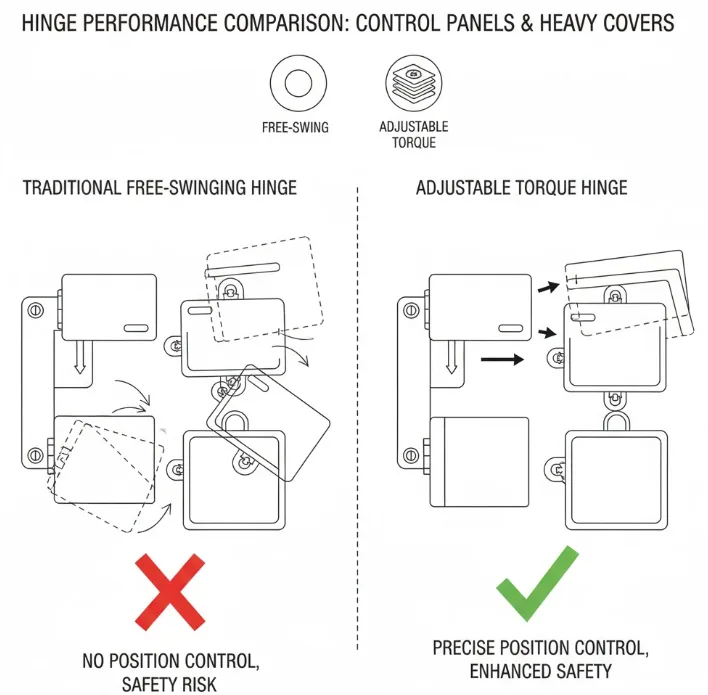

Définir un composant mécanique uniquement en fonction de son couple nominal est l'une des principales causes d'échec des projets de développement d'équipements de précision. Une simple demande de "charnière à 2,0 Nm" ne tient pas compte de variables critiques telles que le rapport entre le frottement statique et le frottement dynamique qui détermine la qualité tactile, ou les spécifications des matériaux nécessaires pour résister à des environnements allant de -40°C à un brouillard salin corrosif.

Pour garantir le succès du produit, les équipes d'ingénieurs doivent passer d'exigences vagues à un cadre de développement rigoureux, fondé sur des données. Ce guide présente une feuille de route normalisée en cinq étapes qui transforme le développement de charnières personnalisées en un processus d'ingénierie transparent. Nous détaillons les étapes essentielles requises pour atténuer les risques, depuis l'utilisation de simulations DFM pour la prédiction des contraintes jusqu'à la mise en œuvre de contrôles PPAP de qualité automobile pour la cohérence de la production de masse.

Définir les spécifications des charnières à couple personnalisé - Au-delà du simple couple

De nombreux projets sur mesure échouent en raison d'exigences initiales vagues. Au cours de la phase de demande de devis, il ne suffit pas d'indiquer que l'on a besoin d'une charnière avec un couple de 2,0 Nm.

Pour garantir la réussite de la conception dès la première tentative, nous établissons une liste de contrôle technique contenant les paramètres critiques suivants :

Rapport de frottement statique et dynamique

Il s'agit de la mesure principale qui détermine l'expérience tactile de l'utilisateur (haptique).

- L'enjeu : Si le couple statique (force de rupture) est sensiblement plus élevé que le couple dynamique (résistance au roulement), l'utilisateur ressentira un "frottement" ou un "à-coup" perceptible lors de l'ouverture du dispositif.

- La norme : Pour les appareils médicaux ou électroniques haut de gamme, nous recommandons de contrôler la différence entre le couple statique et le couple dynamique à l'intérieur de 15%. Cela permet d'obtenir une sensation d'opération "douce comme de la soie".

Adaptabilité à l'environnement extérieur

L'environnement d'exploitation détermine directement le choix du matériau et du lubrifiant dans la nomenclature.

- Plage de température : Si l'appareil doit fonctionner à l'extérieur à -40°CLa graisse d'amortissement standard à base d'huile minérale gèle. Cela provoque des pics de couple, voire une rupture de la structure. Dans ce cas, graisse synthétique fluorée est obligatoire.

- Classe de corrosion : Se référer à la ASTM B117 norme d'essai au brouillard salin. Pour les applications de recharge de véhicules électriques en mer ou à l'extérieur, Acier inoxydable 316 ou en acier trempé traité avec QPQ (Quench-Polish-Quench) doit être sélectionné pour passer plus de 96 heures d'essais au brouillard salin.

Durée de vie du cycle de la charnière

- Niveau de consommation : Les téléphones à feuilles mobiles ou les ordinateurs portables nécessitent généralement 20 000 cycles.

- Qualité industrielle : Les panneaux d'accès aux machines lourdes peuvent n'avoir besoin que de 5 000 cyclesmais nécessitent une plus grande stabilité du couple.

- Définition de l'échec : Définir explicitement le terme "échec". Le critère standard est le suivant : Après avoir effectué les cycles nominaux, le taux de décroissance du couple ne dépasse pas 20% de la valeur initiale.

DFM et simulation pour les composants de friction

Une excellente conception est calculée, elle n'est pas le fruit d'essais et d'erreurs. Avant de payer pour de l'outillage dur, nous effectuons une analyse complète de la conception pour la fabrication (DFM) sur les éléments suivants composants de friction. Cette étape est généralement fournie sans frais mais permet d'éviter 90% des risques structurels.

Simulation 3D du centre de gravité (CoG)

De nombreux ingénieurs ont l'habitude de calculer le couple basé sur le centre géométrique du panneau. Cette méthode est risquée.

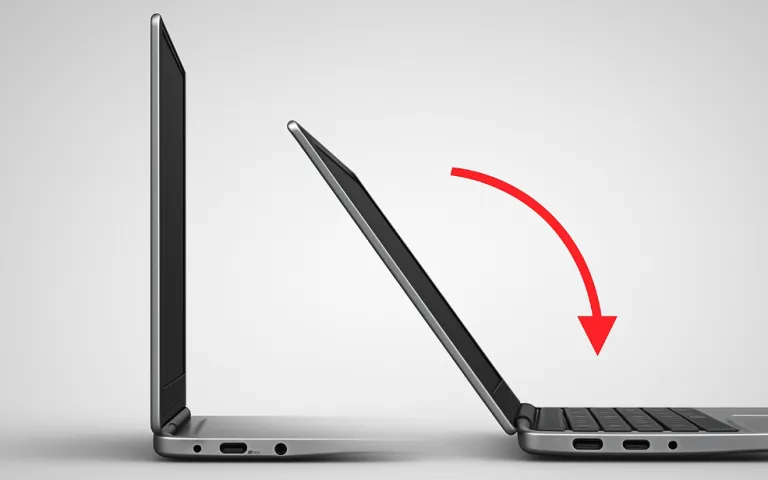

- Étude de cas : Un écran médical a ajouté un module de caméra à la lunette supérieure, déplaçant le CoG vers le haut. Sans recalculer, la formule de couple standard ($T = L \times W \times f$) n'a pas fonctionné, ce qui a fait dériver l'écran vers le bas en position verticale de 90 degrés.

- Solution : Nous importons votre modèle 3D dans un logiciel de simulation afin de tracer la courbe du moment de gravité sur l'ensemble de la course de 0 à 180 degrés. Cela permet de s'assurer que le couple de sortie de la charnière couvre toujours le moment gravitationnel.

Analyse par éléments finis (FEA) pour la prévision des contraintes

Les charnières à couple élevé génèrent d'immenses forces de réaction lors de la rotation.

- Le risque : Cette contrainte provoque souvent des fissures au niveau de la racine de montage des boîtiers en plastique.

- La solution : À l'aide de cartes thermiques FEA, nous prévoyons les points de concentration des contraintes. Nous conseillons aux clients d'ajouter des nervures ou des plaques d'appui métalliques dans des zones spécifiques afin de garantir la résistance du montage pour les applications à couple élevé (par exemple, les applications dépassant les 100 000 euros). 5,0 Nm).

Prototypage et échantillons de couple réglable

Au cours de la phase de recherche et de développement (R&D), le poids total et le CoG de l'appareil ne sont souvent pas finalisés. L'ouverture immédiate de l'outillage risque d'entraîner des semaines de retard en cas de modification de la charge.

Nous proposons deux stratégies pour gérer cette incertitude :

Exemples d'outils souples CNC

- Délai d'exécution : 7-10 jours.

- Objet : Les échantillons fonctionnels sont créés par usinage CNC ou par électroérosion à fil. Bien que le coût unitaire soit plus élevé, cette méthode permet aux ingénieurs de vérifier rapidement l'ajustement de l'assemblage et de contrôler les interférences.

Prototypes réglables sur le terrain

Il s'agit d'un outil puissant pour accélérer le cycle de R&D.

- Le point de douleur : Les ingénieurs ne savent pas s'ils ont besoin d'une sensation de 2,5 Nm ou de 3,0 Nm.

- La solution : Nous fournissons des échantillons avec vis de réglage. Les ingénieurs peuvent installer la charnière sur le prototype réel dans leur laboratoire et la régler pour trouver la sensation de fonctionnement optimale.

- Le résultat : Une fois la valeur de couple optimale confirmée, nous la convertissons en une spécification de couple fixe pour la production de masse afin de réduire les coûts et d'améliorer la cohérence.

Validation de la fiabilité et de la durabilité des charnières

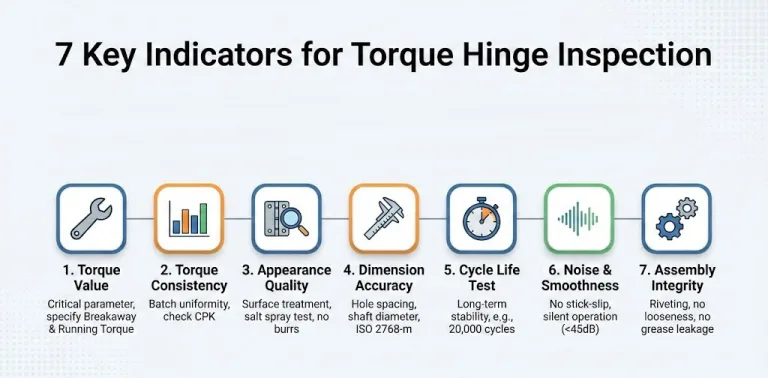

Les échantillons non testés ne sont que des jouets. Avant d'entrer dans la production de masse, un plan et un rapport de vérification de la conception (DVP&R) rigoureux doivent être exécutés. Vous trouverez ci-dessous trois tests de base que les charnières de positionnement doit être adoptée :

Cycle de vie & Décroissance du couple Essais

- Méthode d'essai : Référence ASTM F1578 (Standard Practice for Contact Closure Cycling of a Notebook Computer Hinge).

- Norme d'exécution : Effectuer 20 000 cycles complets à une fréquence de 10 à 15 cycles par minute.

- Critères de réussite : À la fin de l'essai, la valeur du couple ne doit pas être inférieure à 80% de la spécification initiale. Cela signifie que si le couple initial est de 2,0 Nm, il doit rester supérieur à 1,6 Nm après l'essai pour éviter la dérive de l'écran.

Essais de résistance à l'environnement

- Pulvérisation de sel : Conduite par ASTM B117. Pour les pièces en acier inoxydable, nous exigeons 96 heures sans rouille rouge ; pour les pièces plaquées, 48 heures sans corrosion.

- Choc thermique : Conduite par IEC 60068-2-14. Le cyclage entre -40°C et +85°C permet de vérifier que la graisse amortissante n'est pas défaillante ou ne présente pas d'anomalie. purge d'huile.

Essais destructifs

Nous testons la résistance à la rupture de la charnière. Nous exigeons généralement un facteur de sécurité de 150% ou plus du couple nominal. Cela garantit que la structure de la charnière ne subira pas de fracture catastrophique en cas d'abus de la part de l'utilisateur (par exemple en forçant le couvercle au-delà de sa butée).

PPAP et production de masse de charnières de précision

Il est facile de fabriquer un ou deux échantillons parfaits, mais il est difficile de fabriquer dix mille unités identiques. C'est pourquoi nous mettons en œuvre le système de gestion de la qualité de l'industrie automobile. PPAP (processus d'approbation des pièces de production) le flux de gestion.

CPK Contrôle de la capacité des processus

Le couple d'un charnière à friction provient principalement de l'ajustement serré entre l'agrafe à ressort et l'arbre. Des écarts dimensionnels de l'ordre du micron peuvent entraîner des variations de couple considérables.

- Mesure de contrôle : Nous effectuons Contrôle statistique des processus (CSP) sur les dimensions des composants critiques de la friction.

- Objectif : Assurer une Valeur de CPK > 1,33. Cela signifie que la tolérance de couple de la production de masse est contrôlée de manière stable à l'intérieur d'une fourchette de 1,5 à 2,5 mètres. ±10%au lieu de la norme industrielle de ±20%.

100% Processus d'inspection complète

Pour les commandes médicales ou militaires de grande valeur, l'échantillonnage aléatoire est insuffisant.

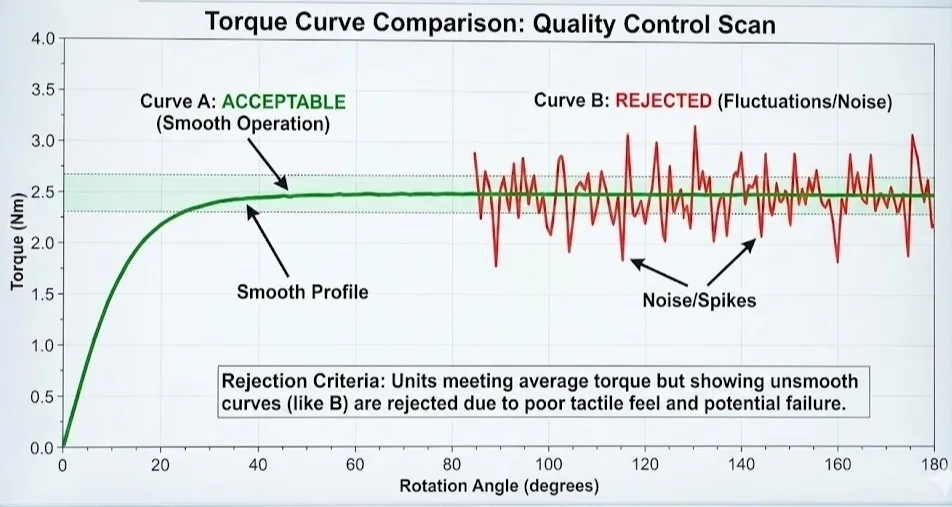

Comme le montre le graphique ci-dessus, la courbe A (verte) représente la sensation tactile idéale "douce comme de la soie" que nous visons, tandis que la courbe B (rouge) montre une unité qui répond techniquement à la spécification de couple moyenne, mais qui serait rejetée en raison du "bruit" et d'une mauvaise haptique. C'est pourquoi le balayage de la courbe 100% n'est pas négociable pour les applications haut de gamme.

- Tests automatisés : Nous utilisons des testeurs de couple automatisés pour effectuer un contrôle de couple 100% sur chaque charnière quittant l'usine.

- Enregistrement des données : Chaque charnière génère un graphique de la courbe de couple. Nous rejetons toutes les unités qui satisfont à la valeur de couple mais qui présentent des courbes irrégulières (fluctuations ou bruit).

Conclusion : La personnalisation est le raccourci vers la différenciation concurrentielle

Les charnières sur mesure ne sont pas un gouffre financier sans fond ; elles constituent un investissement stratégique dans la compétitivité du produit.

Grâce à ces cinq étapes normalisées, nous transformons la "boîte noire" de la personnalisation en une "boîte blanche" transparente. Vous ne recevez pas seulement un composant mécanique qui supporte parfaitement votre équipement, mais une solution de contrôle de mouvement validée et conforme aux normes internationales.

Prochaines étapes :

Vous avez encore du mal à sélectionner des charnières pour des équipements non standard ? Ne vous fiez pas aux suppositions pour remplir les paramètres.

Envoyez vos dessins 3D (format STEP ou IGES) à notre équipe d'ingénieurs dès aujourd'hui. Nous vous fournirons gratuitement un rapport d'analyse de manufacturabilité DFM et un schéma préliminaire de calcul du couple dans les 48 heures. Permettez-nous d'éliminer les risques au stade de la conception et de garantir que votre produit sera lancé avec une sensation de fonctionnement parfaite.