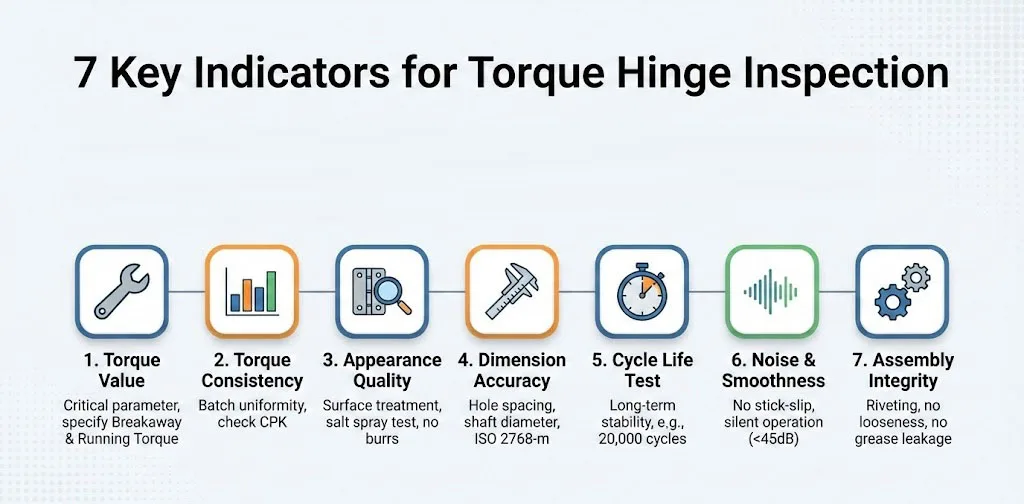

7 indicatori chiave per l'ispezione delle cerniere a coppia (guida all'acquisto)

Nell'approvvigionamento di hardware industrialeUna cerniera Torque non è solo un connettore. È il componente principale che controlla la sensazione di movimento e la stabilità di posizionamento di un dispositivo.

In base alla mia esperienza pluriennale nell'assistenza ai clienti per i problemi di qualità della catena di fornitura, molti acquirenti si concentrano esclusivamente sul prezzo, ignorando gli standard di ispezione dettagliati.

Questa supervisione diretta spesso porta all'arresto della linea di produzione o a una pessima esperienza dell'utente con il prodotto finale.

Per aiutarvi a evitare questi rischi, ho compilato 7 indicatori chiave che devono essere rigorosamente controllati durante l'ispezione dei materiali sfusi.

Queste raccomandazioni si basano su casi ingegneristici reali e su standard di controllo della qualità accettati a livello internazionale.

7 indicatori chiave per l'ispezione delle cerniere a coppia

Indicatore 1: Valore di coppia

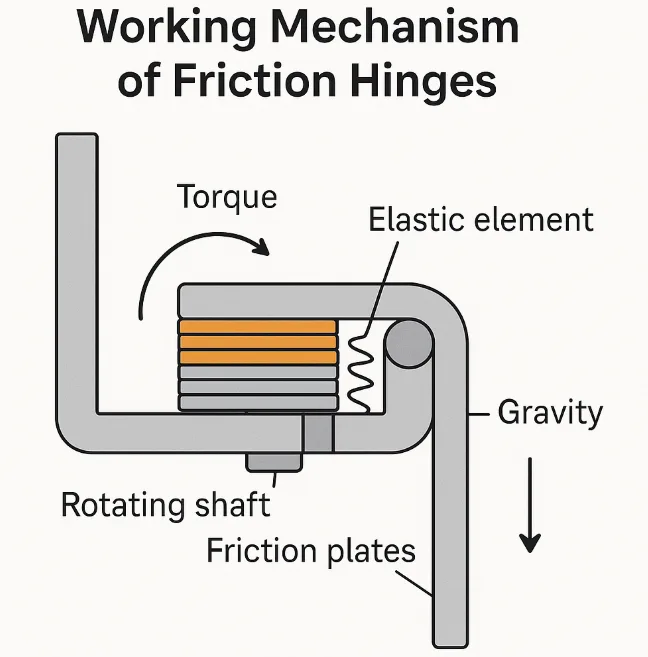

Il valore della coppia è il parametro più critico di una cerniera dinamometrica.

Se il valore della coppia è impreciso, uno schermo potrebbe non mantenere la sua posizione o un coperchio potrebbe essere troppo difficile da aprire.

Nelle ispezioni effettive, ho scoperto che misurare solo una volta non è sufficiente.

Standard di prova della coppia

Dobbiamo eseguire i test sulla base di procedure standardizzate.

Consiglio di fare riferimento ai principi di ASTM E2624 (Standard Practice for Torque Calibration).

- Apparecchiatura di prova: È necessario utilizzare un dinamometro digitale calibrato, non una stima a mano.

- Velocità del test: Consiglio vivamente di impostare la velocità di prova su 180 gradi al minuto (180°/min). Una velocità eccessiva causa letture artificialmente elevate; una velocità troppo bassa non riflette l'utilizzo effettivo.

- Angolo di prova: In genere ruota da 0 a 180 gradi, quindi torna a 0 gradi.

Distinzione tra coppia iniziale e dinamica

Molti fornitori forniscono solo i dati relativi alla "coppia di picco", che sono fuorvianti.

È necessario concentrarsi su due dati specifici:

Coppia di distacco: La forza necessaria per mettere in movimento la cerniera da ferma.

Coppia di marcia: La resistenza continua durante la rotazione.

Consigli pratici:

Nel rapporto di ispezione, richiedere al fornitore di elencare separatamente questi due valori. Se la coppia di distacco è superiore a 30% rispetto alla coppia di marcia, l'utente avvertirà una netta sensazione di "blocco" o "pesantezza" durante l'utilizzo del dispositivo.

Definizione di standard e tolleranze di accettazione

In base alla mia esperienza, per i prodotti di livello industriale, una tolleranza di $pm 10\%$ è ideale.

Se un fornitore dichiara di poter ottenere solo $\pm 20\%$, di solito indica che il suo processo di produzione è instabile.

Caso di difettosità comune:

Una volta abbiamo trovato un lotto di cerniere di un fornitore per un progetto di dispositivi medici che aveva una coppia di 25% inferiore a quella prevista. Ciò ha causato l'abbassamento automatico del display medicale in presenza di vibrazioni.

Abbiamo immediatamente richiesto un reso e ripristinato lo standard di accettazione: Qualsiasi prodotto che si discosti più di $\pm 15\%$ dal valore nominale è giudicato non conforme.

Indicatore 2: coerenza della coppia

Una singola cerniera qualificata non è sufficiente: occorre coerenza in tutto il lotto.

Che cos'è la coerenza dei lotti?

La coerenza si riferisce al fatto che il valore di coppia del 1° prodotto sia vicino a quello del 1000° prodotto dello stesso lotto.

Se un lotto di cerniere contiene cerniere strette e cerniere allentate, si creano grossi problemi alla catena di montaggio. Gli operai impiegheranno troppo tempo per accoppiare o regolare le cerniere, con conseguente aumento dei costi di manodopera.

Campionamento in lotti e valutazione dei dati

Suggerisco di utilizzare CPK (Indice di capacità di processo) per valutare la coerenza, anziché limitarsi a considerare il valore medio.

Quando si preleva un campione, non limitarsi a prendere i prodotti dalla parte superiore della scatola.

Consigli operativi:

Selezionate a caso dei campioni dalla parte inferiore, centrale e superiore di ogni scatola.

Se si campionano 50 unità e la differenza tra i valori massimi e minimi supera i 20%, ciò indica un serio rischio di qualità in quel lotto.

Cause principali dell'incoerenza

In base alle mie osservazioni, la scarsa coerenza deriva solitamente dai seguenti problemi tecnici:

- Spessore non uniforme dei materiali di attrito.

- Mancanza di controllo quantificato nell'applicazione del grasso.

- insufficiente precisione di lavorazione dell'albero (ad esempio, grandi errori di cilindricità).

Indicatore 3: Qualità dell'aspetto

L'aspetto non è solo una questione estetica, ma è direttamente correlato alla resistenza alla corrosione e alla durata del prodotto.

Trattamento superficiale e protezione dalla corrosione

Per le cerniere in metallo, è necessario controllare la placcatura o il rivestimento.

Raccomando vivamente di effettuare test in nebbia salina sulla base del modello ASTM B117 standard.

- Standard di prova: Per un uso ambientale standard, superare almeno 24 o 48 ore di nebbia salina neutra (NSS). Per le apparecchiature da esterno, i requisiti devono essere aumentati a 96 ore o più.

- Check Point: Osservare le fessure della cerniera per individuare eventuali punti di ruggine. In genere si tratta dei punti in cui la placcatura è più sottile.

Difetti e rischi comuni dell'aspetto

Durante l'ispezione, si prega di concentrarsi sulla ricerca dei seguenti difetti:

- Bave: Possono tagliare le mani dell'addetto all'assemblaggio o staccarsi durante la rotazione, entrando nel dispositivo e causando cortocircuiti.

- Vesciche: Indica una scarsa adesione dello strato di placcatura, che si stacca rapidamente.

Metodi di ispezione dell'aspetto

Non affidatevi esclusivamente all'occhio nudo.

Suggerisco che gli ispettori siano dotati di un Lente d'ingrandimento 5x.

Eseguire il controllo in un ambiente ben illuminato (illuminazione superiore a 1000 Lux). Ruotare la cerniera e controllare la radice dell'albero rotante per verificare la presenza di "substrato esposto" (aree non coperte dalla placcatura).

Indicatore 4: Precisione della dimensione

La deviazione dimensionale è il motivo principale di un fallimento dell'assemblaggio.

Elementi chiave della dimensione

Non è necessario misurare tutte le dimensioni del disegno, ma le seguenti 3 dimensioni chiave devono soddisfare i requisiti 100%:

- Spaziatura dei fori: Determina direttamente l'allineamento della cerniera con i fori delle viti.

- Diametro dell'albero: Influisce sulla resistenza complessiva.

- Altezza di installazione: Determina la dimensione della fessura dopo l'installazione.

Standard e strumenti di misurazione

Secondo ISO 2768-m (Tolleranze generali)Se non diversamente specificato, le tolleranze devono essere controllate all'interno dell'intervallo prescritto.

Consigli pratici:

Utilizzare calibri digitali ad alta precisione o calibri specializzati Go/No-Go.

Una volta mi sono imbattuto in un caso in cui la spaziatura dei fori di un fornitore si discostava di 0,5 mm. Sebbene sembrasse piccolo, questo ha fatto sì che i robot di assemblaggio automatico del cliente non riuscissero ad afferrare le viti, costringendo l'intera linea di produzione a fermarsi per le correzioni.

Pertanto, la creazione di semplici indicatori "Go" e "No-Go" è un metodo altamente efficiente durante l'ispezione.

Indicatore 5: test di durata del ciclo

Questo è l'unico modo per verificare la stabilità a lungo termine.

Impostazione dei parametri del Life Test

È necessario definire chiaramente il termine "Vita" nel contratto di acquisto.

In genere, seguiamo ANSI/BIFMA X5.5 (anche se si tratta di uno standard per i mobili, la logica di prova è universale) o standard simili di durabilità meccanica.

- Impostazione degli standard: Un ciclo è definito come "apertura fino all'angolo massimo e chiusura".

- Criteri di superamento: Dopo aver completato 20.000 cicli (o il conteggio specificato), il decadimento della coppia non deve superare i 20% del valore iniziale.

Strategia di campionamento

Poiché i test di durata sono distruttivi e richiedono molto tempo, non possiamo eseguire test di durata completi su ogni lotto.

La mia raccomandazione:

- Ispezione del primo articolo: I test a vita intera devono essere completati durante la fase di produzione di prova.

- Campionamento in lotti: Selezionare a caso 3-5 campioni per lotto per un test di funzionamento rapido di 24 ore (ad esempio, 2.000 cicli) per osservare se vi è una tendenza netta al calo di coppia.

Rischi effettivi

Se non viene eseguito il test di durata, il problema più comune è che il prodotto utilizza un grasso di qualità inferiore.

Questo grasso si assottiglia dopo che l'attrito genera calore. Dopo 500 rotazioni, la cerniera perde completamente la sua sensazione di smorzamento e si trasforma in una cerniera standard allentata.

Indicatore 6: Rumore e scorrevolezza

La differenza tra i prodotti di fascia alta e quelli di fascia bassa sta spesso nel suono e nella sensazione al tatto.

Controllo della scorrevolezza

È necessario verificare la presenza di "Fenomeno "Stick-slip

Si tratta di una sensazione di scatto o balbettio della cerniera durante la rotazione, anziché di scorrevolezza. Ciò è solitamente dovuto a una differenza eccessiva tra i coefficienti di attrito statico e dinamico del materiale di attrito.

Metodo di controllo:

Ruotare lentamente la cerniera di 360 gradi a mano. Se si notano evidenti fluttuazioni o trasmissioni di vibrazioni, la cerniera non è conforme.

Controllo del rumore

Per i dispositivi medici o l'elettronica di fascia alta, il rumore è inaccettabile.

Test oggettivi:

Effettuare il test in una stanza silenziosa con un rumore di fondo inferiore a 30 dB. Utilizzare un misuratore di decibel a una distanza di 10 cm mentre si ruota la cerniera.

In generale, lo standard dovrebbe essere fissato come segue: Nessun suono di attrito acuto o di impatto metallico superiore a 45dB durante la rotazione.

Indicatore 7: integrità dell'assemblaggio e corrispondenza delle parti

È l'ultima linea di difesa, che controlla se il prodotto è "assemblato correttamente".

Rivettatura e fissaggio

La maggior parte delle cerniere di coppia sono fissate tramite rivettatura.

Ho riscontrato che molti prodotti difettosi sono dovuti a una pressione di rivettatura insufficiente.

Metodo di prova:

Tirare e torcere con forza le foglie a entrambe le estremità (superando la normale forza d'uso). Controllare che l'albero non sia allentato o oscillante. In caso di gioco assiale, il lotto deve essere scartato.

Perdite di grasso

Controllare che il grasso non trabocchi eccessivamente nei punti di montaggio.

Il grasso che trabocca contamina l'aspetto del prodotto del cliente e attira la polvere.

Focus sull'ispezione:

Controllare se il grasso fuoriesce dopo aver conservato la cerniera ad alta temperatura (ad esempio, 60°C) per 2 ore. In questo modo si simula l'ambiente all'interno di un container di spedizione.

Suggerimenti sul processo di ispezione (SOP)

Per garantire che gli indicatori di cui sopra vengano eseguiti in modo efficace, è necessario stabilire una procedura operativa standard (SOP).

Preparazione del documento

Prima che l'ispettore parta, devono essere pronti i seguenti documenti:

Disegni tecnici confermati: Marcatura delle dimensioni e delle tolleranze chiave.

Campione approvato (Golden Sample): Per confrontare l'aspetto e la sensazione al tatto.

Elenco di classificazione dei difetti: Definire chiaramente cosa si intende per difetti "critici", "maggiori" e "minori".

Piano di campionamento

Raccomando vivamente di utilizzare ISO 2859-1 o ANSI/ASQ Z1.4 standard per il campionamento.

In genere si adotta:

- Livello di ispezione: Livello II

- Limite di qualità di accettazione (AQL):

- Difetto critico (errore di funzionamento): 0

- Difetto grave (dimensioni, coppia fuori specifica): 2.5

- Difetto minore (leggero problema di aspetto): 4.0

Flusso di lavoro dell'ispezione standard (esempio)

Ecco le fasi di ispezione efficienti che progetto per i clienti:

- Controllo della quantità e dell'imballaggio: verificare le etichette delle scatole, la quantità e i metodi di imballaggio antiurto. Assicurarsi che non si verifichino collisioni durante il trasporto.

- Controllo iniziale dell'aspetto: selezionare a caso i campioni secondo gli standard AQL. Controllare l'aspetto sotto fonti di luce standard.

- Rilevamento delle dimensioni: utilizzare pinze e calibri per misurare le dimensioni chiave. Registrare 30 punti dati per analizzare la distribuzione.

- Test di coppia (fase centrale): fissare il campione sul torsiometro, registrare la coppia di distacco iniziale e la coppia di marcia. Se il tasso di guasto supera il limite AQL, interrompere immediatamente l'ispezione e rifiutare il lotto.

- Esame della sensazione e del rumore: esaminare manualmente la sensazione di ogni unità campionata per escludere i prodotti con suoni anomali.

- Test distruttivi/funzionali (per piccoli campioni): prelevare a caso 2 campioni per i test distruttivi (come il test di sovraccarico o lo smontaggio distruttivo).

Suggerimenti per la selezione dei fornitori (aiuto alle decisioni di acquisto)

I problemi scoperti durante l'ispezione spesso derivano dalla scelta del fornitore.

Sulla base dei 7 indicatori di cui sopra, nel valutare i nuovi fornitori, vi suggerisco di concentrarvi sui seguenti punti:

Attrezzature di produzione e capacità di processo

Non limitatevi a guardare quante macchine hanno.

Chiedete loro: "Come si fa a garantire la costanza della coppia durante la produzione di massa?".

Fornitori eccellenti vi mostreranno le loro linee di assemblaggio automatizzate e 100% Ispezione in linea attrezzature. Se ci si affida principalmente all'assemblaggio manuale e alla prova di sensibilità manuale, sarà molto difficile garantire la coerenza della coppia.

Capacità di laboratorio

Quando visitate la fabbrica, entrate direttamente nel loro laboratorio.

Controllare se hanno:

- Tester di coppia digitali (con etichette di calibrazione attuali).

- Tester per nebbia salina.

- Tester del ciclo di vita.

Se il laboratorio è coperto di polvere o le apparecchiature sono rotte, significa che semplicemente non esegue i test giornalieri.

Capacità di registrazione dei dati

Chiedere al fornitore di fornire un Rapporto di analisi CPK per un lotto precedente.

Se non sono in grado di fornirlo o non sanno cosa sia il CPK, significa che il loro sistema di gestione della qualità è ancora a uno stadio molto elementare.

Conclusione

Controllare la qualità delle cerniere dinamometriche non significa solo superare le ispezioni, ma anche proteggere la reputazione del vostro marchio.

Controllando rigorosamente i 7 indicatori chiave.Valore di coppia, coerenza, aspetto, dimensioni, ciclo di vita, rumorosità e integrità dell'assemblaggio.-È possibile filtrare oltre 95% di potenziali rischi per la qualità.

L'istituzione di un sistema di ispezione standardizzato richiede un investimento iniziale di tempo, ma ridurrà significativamente i tassi di ritorno e i costi di comunicazione in seguito.

Vi suggerisco di aggiornare immediatamente questi indicatori nell'allegato tecnico dei vostri contratti di appalto.

FAQ

D1: Se il valore di coppia supera leggermente la tolleranza (ad esempio, di 5%), devo accettare questo lotto?

R: Dipende dallo scenario applicativo. Se si tratta di apparecchiature mediche o ottiche di alta precisione, non consiglio di accettarlo, poiché la coppia decade nel tempo e la deviazione iniziale può portare a un successivo guasto. Se si tratta di una porta o di un coperchio industriale comune, è possibile accettarlo con una "concessione" basata sulla sensazione effettiva, ma è necessario richiedere al fornitore di correggerlo nel lotto successivo.

D2: Perché la coppia delle mie cerniere è aumentata dopo essere stata conservata in magazzino per due mesi?

R: Di solito questo problema è causato dall'opzione "Saldatura a freddo"o l'indurimento del grasso. Lo chiamiamo "aumento statico della coppia". È difficile da rilevare durante l'ispezione. La soluzione consiste nell'esigere dal fornitore l'uso di un grasso smorzante sintetico di alta qualità e l'esecuzione di test di invecchiamento ad alta/bassa temperatura.

D3: Il test in nebbia salina deve essere eseguito ogni volta?

R: I test in nebbia salina richiedono molto tempo (24-48 ore) e di solito non vengono eseguiti in loco durante l'ispezione della spedizione. Suggerisco di chiedere al fornitore di fornire un rapporto di test di placcatura delle materie prime per ogni lotto, oppure di prelevare un campione una volta al trimestre e inviarlo a un laboratorio di terze parti per un test completo.

D4: Se il campionamento rileva un difetto di coppia critico, l'intero lotto deve essere restituito?

R: Secondo la norma ISO 2859, per i "difetti critici" (che rendono il prodotto inutilizzabile), l'AQL è tipicamente 0. Ciò significa che il ritrovamento di 1 unità comporta il rifiuto dell'intero lotto. Poiché il difetto di coppia è spesso un problema sistemico, il ritrovamento di 1 unità implica la presenza di molte altre unità difettose non campionate. Consiglio vivamente di restituire l'intero lotto per una nuova ispezione.