Cerniere in acciaio al carbonio e in acciaio inox: Guida alla scelta del materiale e al TCO

Panoramica sull'ingegneria

Cerniere possono essere piccoli, ma hanno un impatto enorme sui tempi di attività della cabina e sull'esperienza dell'utente: funzionamento fluido, durata a lungo termine e frequenza di manutenzione, soprattutto in ambienti esterni, umidi o con spruzzi di sale. Questo documento presenta una chiara Cerniere in acciaio al carbonio contro cerniere in acciaio inox mettendo in evidenza le differenze pratiche in termini di forza, resistenza alla corrosione, trattamenti superficiali e costo totale di proprietà (TCO). L'analisi è basata su standard ingegneristici internazionali e supportata da dati di test di laboratorio per aiutare gli ingegneri e gli acquirenti a ottimizzare le loro scelte. selezione del materiale delle cerniere industriali.

Definizione di materiale in ambienti industriali

Le applicazioni delle cerniere industriali comportano in genere condizioni fisiche e chimiche difficili. Le principali aree di applicazione includono:

- Macchinari pesanti: Richiede tolleranza per carichi elevati e vibrazioni.

- Armadietti da esterno: Esposizione ai raggi UV, alla pioggia e alle fluttuazioni di temperatura.

- HVAC (riscaldamento, ventilazione e condizionamento dell'aria): Soggetto ad ambienti ad alta umidità per lungo tempo.

Gli ingegneri devono dare priorità alla valutazione delle seguenti metriche fisiche fondamentali durante la selezione:

- Resistenza allo snervamento: La sollecitazione massima prima che si verifichi una deformazione permanente.

- Resistenza alla trazione: Il carico massimo che il materiale può sopportare prima di fratturarsi.

- Classe di resistenza alla corrosione: La capacità di resistenza all'ossidazione deriva da test ambientali standard.

Impatto sul costo totale di gestione

Una scelta errata dei materiali porta a guasti irreversibili dell'hardware. Ciò aumenta significativamente il costo totale di proprietà (TCO) dell'apparecchiatura. Le principali modalità di guasto includono:

- Frattura strutturale: Porta al distacco della porta, innescando incidenti di sicurezza.

- Sequestro per corrosione: Impedisce l'accesso alle apparecchiature, aumentando le ore di lavoro per la manutenzione.

- Guasto della guarnizione: La corrosione delle cerniere compromette la compressione della porta, causando il fallimento dei gradi di protezione (ad esempio, IP65).

Caratteristiche tecniche delle cerniere in acciaio al carbonio

L'acciaio al carbonio (tipicamente acciaio a basso tenore di carbonio, come il Q235 o l'AISI 1020) è il materiale più semplice per le cerniere industriali. Raggiunge le proprietà meccaniche attraverso la lega di ferro e carbonio.

Proprietà fisiche di base dell'acciaio al carbonio

Resistenza meccanica e capacità di carico

L'acciaio al carbonio presenta un'eccellente resistenza strutturale. Secondo ASTM A1008 (Standard per le lamiere di acciaio laminate a freddo) o ASTM A36 (Standard per l'acciaio strutturale)L'acciaio al carbonio per uso industriale possiede le seguenti proprietà meccaniche tipiche:

- Resistenza allo snervamento: Circa 250 MPa - 350 MPa.

- Resistenza alla trazione: Circa 400 MPa - 550 MPa.

- Modulo elastico: Circa 200 GPa.

Nelle applicazioni ad alto carico, le cerniere in acciaio al carbonio possono sopportare carichi radiali e assiali significativi. Le sue caratteristiche di durezza garantiscono prestazioni stabili nelle applicazioni con ante di armadietti pesanti (peso della singola anta > 50 kg). Rispetto alle leghe di alluminio dello stesso volume, l'acciaio al carbonio è meno soggetto a rotture per fatica.

Saldabilità e lavorabilità

L'acciaio a basso tenore di carbonio possiede un'eccellente saldabilità. Un contenuto di carbonio inferiore a 0,25% garantisce la resistenza della zona di saldatura alle cricche. Nella produzione industriale, l'acciaio al carbonio è adatto alle seguenti tecniche di lavorazione:

- Cerniere a saldare: Può essere saldato direttamente al telaio del mobile senza praticare fori.

- Testata e stampaggio a freddo: Facile da lavorare in forme geometriche complesse con bassi tassi di usura degli utensili.

Gestione del rischio di corrosione per l'acciaio al carbonio

L'acciaio al carbonio non trattato è privo di resistenza alla corrosione della cerniera. In ambienti atmosferici standard, il ferro reagisce rapidamente con l'ossigeno formando ossido di ferro (ruggine rossa).

Caratteristiche di ossidazione

- Lo strato di ossido dell'acciaio al carbonio è sciolto e poroso.

- Lo strato di ossido non può impedire all'ossigeno di penetrare ulteriormente nel substrato.

- Una volta iniziata la corrosione, l'area della sezione trasversale effettiva del materiale diminuisce, con conseguente riduzione della capacità di carico.

Protezione della superficie necessaria

Secondo DIN EN 1670 (Ferramenta per edifici - Requisiti di resistenza alla corrosione)L'acciaio al carbonio non trattato è classificato come Grado 0 (nessuna resistenza alla corrosione definita). Per l'utilizzo in ambienti industriali, cerniere in acciaio al carbonio mosto subire un trattamento superficiale (come zincatura, verniciatura a E o verniciatura a polvere).

- Ambienti interni: Deve raggiungere DIN EN 1670 Grado 2 o superiore.

- Ambienti esterni: Deve raggiungere DIN EN 1670 Grado 4 o superiore.

Scienza dei materiali delle cerniere in acciaio inox

L'acciaio inossidabile non è un singolo materiale, ma un termine generale per una classe di acciai legati resistenti alla corrosione. Nel settore della ferramenta industriale, l'acciaio inossidabile austenitico è il più utilizzato. Le sue caratteristiche principali derivano dal contenuto di cromo (in genere superiore a 10,5%).

Gradi austenitici: 304 vs 316 Cerniere in acciaio inox

Gli ingegneri devono scegliere tra AISI 304 o AISI 316 in base a specifiche condizioni operative.

Scenari applicativi per l'AISI 304

AISI 304 (corrispondente a EN 1.4301) è l'acciaio inossidabile "18/8" per uso generale (contenente 18% di cromo, 8% di nichel).

- Caratteristiche delle prestazioni: Eccellente resistenza alla corrosione in ambienti atmosferici standard. Buona formabilità e saldabilità.

- Limitazioni: Sensibile agli ioni cloruro. In ambienti marini o ad alta salinità, è soggetto a corrosione per vaiolatura.

- Applicazioni tipiche: Armadietti interni, zone senza contatto di attrezzature per la lavorazione degli alimenti, strutture generali all'aperto.

Resistenza marina e chimica dell'AISI 316

AISI 316 (corrispondente alla norma EN 1.4401) aggiunge Da 2% a 3% Molibdeno (Mo) alla base 304.

- Meccanismo chimico: Il molibdeno aumenta significativamente la resistenza ai cloruri.

- Dati sulle prestazioni: Nei test in nebbia salina, il tempo di resistenza del 316 è tipicamente più che doppio rispetto a quello del 304.

- Applicazioni tipiche: Ingegneria offshore, impianti chimici, attrezzature mediche, strutture all'aperto entro 5 km dalla costa.

Meccanismo di autoguarigione

La resistenza alla corrosione dell'acciaio inossidabile non deriva da un rivestimento, ma da una Film passivo sulla sua superficie.

- Principio di formazione: Il cromo reagisce con l'ossigeno per generare uno strato di ossido di cromo estremamente sottile (circa 1-5 nm) e denso.

- Autoguarigione: Quando la superficie della cerniera subisce graffi meccanici, il cromo esposto nel substrato reagisce rapidamente con l'ossigeno dell'aria per rigenerare il film passivo.

- Contrasto con l'acciaio al carbonio: Una volta che il rivestimento in acciaio al carbonio viene violato, il substrato inizia ad arrugginire in modo irreversibile; l'acciaio inossidabile possiede capacità di auto-riparazione chimica.

Analisi comparativa delle prestazioni di base

Questa sezione confronta Durata delle cerniere in acciaio al carbonio e in acciaio inox e gli indicatori chiave di prestazione basati sugli standard dei test di laboratorio.

Test di durata e vita meccanica

Il test di ciclo viene eseguito secondo IT 1935 (Ferramenta per l'edilizia - Cerniere monoassiali) o ANSI/BHMA A156.1.

- Acciaio al carbonio Prestazioni:

- Durezza superiore, buona resistenza all'usura.

- In condizioni di buona lubrificazione, può sopportare cicli ad alta frequenza (> 200.000 cicli).

- Acciaio inossidabile Prestazioni:

- La struttura del materiale è relativamente più morbida e presenta una certa appiccicosità.

- Punto di rischio: I perni in acciaio inossidabile e le boccole dello stesso materiale sono soggetti a Galleggiante o saldatura a freddo.

- Contromisura ingegneristica: Per le cerniere in acciaio inox ad alta frequenza, si consiglia di abbinare boccole in plastica ingegneristica (ad es. POM) o cuscinetti lubrificati per isolare il contatto con il metallo.

Test di resistenza alla corrosione in ambienti estremi

I test in nebbia salina neutra (NSS) vengono eseguiti in base a ASTM B117 o ISO 9227. Di seguito sono riportati i dati tipici del test (tempo di comparsa della ruggine rossa):

| Tipo di materiale | Trattamento della superficie | Ore di nebbia salina | Ambiente applicabile (ISO 9223) |

|---|---|---|---|

| Acciaio al carbonio | Zincato (blu/bianco) | 24 - 96 ore | C1 - C2 (interno/asciutto) |

| Acciaio al carbonio | Verniciato a polvere | 200 - 500 ore | C3 (Generale all'aperto) |

| Acciaio inox (AISI 304) | Vibrazione/Elettrolucidato | > 500 ore | C3 - C4 (industriale/umido) |

| Acciaio inossidabile (AISI 316) | Vibrazione/Elettrolucidato | > 1000 ore | C5-M (marina/alta corrosione) |

Resistenza agli urti e alle vibrazioni

I test d'urto vengono eseguiti secondo IEC 60068-2-27.

- Acciaio al carbonio: Elevato carico di snervamento, forte resistenza alla deformazione. Tuttavia, a temperature estremamente basse (inferiori a -20°C), alcuni acciai a basso tenore di carbonio possono presentare fragilità a freddo.

- Acciaio inossidabile austenitico: Possiede un'eccellente La robustezza. A temperature criogeniche, mantiene un'elevata resistenza agli urti e non è soggetto a fratture fragili.

Ingegneria dei trattamenti di superficie

Il materiale stesso determina il tetto delle prestazioni, mentre il trattamento superficiale determina la stabilità delle prestazioni.

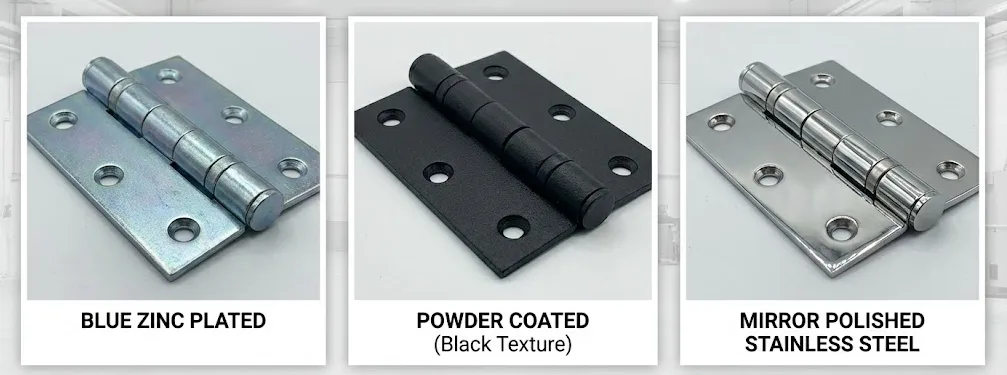

Sistemi di protezione essenziali per l'acciaio al carbonio

Zincatura

Questo è il metodo di protezione più economico per l'acciaio al carbonio.

- Parametri di processo: Lo spessore della placcatura per le cerniere di tipo industriale deve essere controllato a 8 - 12 micrometri (µm).

- Passivazione: La passivazione (cromato bianco-blu o giallo) deve essere eseguita dopo la zincatura per sigillare i micropori nello strato di zinco.

- Limitazione: Lo strato di zinco funge da anodo sacrificale. Una volta esaurito lo zinco, il substrato si arrugginisce.

E-coating e verniciatura a polvere

- Rivestimento elettronico: Fornisce uno strato di fondo uniforme con una resistenza alla corrosione superiore alla zincatura. Adatto per proteggere le cavità interne di strutture complesse.

- Rivestimento in polvere: Fornisce un rivestimento polimerico più spesso (60-80 micrometri). Utilizzato principalmente all'esterno, offre un'eccellente resistenza ai raggi UV per evitare lo sbiadimento e lo sfarinamento.

Trattamento superficiale dell'acciaio inossidabile

Sebbene l'acciaio inossidabile abbia uno strato passivo intrinseco, un trattamento appropriato può migliorare ulteriormente le prestazioni.

Smerigliatura a vibrazione e lucidatura a specchio

- Principio fisico: Quanto più liscia è la superficie, tanto più difficile è l'adesione dei mezzi corrosivi (acqua, sale, polvere).

- Lucidatura a specchio: Riduce la rugosità superficiale (Ra) a meno di 0,05 µm, migliorando significativamente la resistenza alla corrosione in ambienti marini.

Elettrolucidatura

Si tratta di un processo elettrochimico utilizzato per rimuovere i picchi microscopici sulla superficie.

- Vantaggio: Dissolve preferenzialmente gli ioni di ferro dalla superficie, arricchendo il contenuto di cromo.

- Applicazione: Preferito per le industrie mediche e alimentari. Questo processo non solo previene la corrosione, ma inibisce anche la crescita batterica e facilita la pulizia.

Matrice decisionale di selezione

Gli ingegneri devono formulare la soluzione finale per il materiale in base alle valutazioni IP e al budget di costo.

Raccomandazioni sui materiali in base alle valutazioni IP

- IP40 - IP54 (interno/asciutto/protetto dalla polvere):

- Materiale consigliato: Acciaio al carbonio (zincato o verniciato a polvere).

- Motivo: Nessuna intrusione di acqua liquida nell'ambiente; l'acciaio al carbonio offre elevata resistenza e costi contenuti.

- IP65 - IP66 (protezione da esterno/da getti d'acqua):

- Materiale consigliato: Acciaio inox AISI 304 o acciaio al carbonio verniciato a polvere di alta qualità.

- Motivo: Deve resistere alla pioggia e alla condensa. Secondo IEC 60529La tenuta è fondamentale; l'acciaio inossidabile previene i guasti alle guarnizioni causati dalla ruggine.

- NEMA 4X (alta corrosione/lavaggio):

- Materiale consigliato: Acciaio inox AISI 316.

- Motivo: NEMA 250 Tipo 4X richiede esplicitamente che gli involucri delle apparecchiature e gli accessori siano resistenti alla corrosione. Negli impianti di lavaggio degli alimenti o negli ambienti chimici, il 316 è l'unica scelta conforme.

Analisi costi-benefici

- Costo di acquisizione iniziale (CAPEX): Le cerniere in acciaio al carbonio costano circa 20% - 40% di quelle in acciaio inox.

- Costo di manutenzione a lungo termine (OPEX):

- L'acciaio al carbonio richiede ispezioni, riverniciature o sostituzioni periodiche in ambienti difficili, con conseguenti costi di manodopera e tempi di inattività elevati.

- L'acciaio inossidabile raggiunge tipicamente lo status di "Fit and Forget", con costi di manutenzione del ciclo di vita prossimi allo zero.

Conclusione: Sulla base di questo confronto del TCO delle cernierePer le apparecchiature per esterni o per ambienti difficili, con una vita utile prevista superiore a 5 anni, l'acciaio inossidabile offre il TCO più basso, nonostante il costo iniziale più elevato. Per gli ambienti interni controllati, l'acciaio al carbonio è una scelta ingegneristica altamente conveniente.

FAQ

Le cerniere in acciaio al carbonio possono essere utilizzate all'esterno. Quando è accettabile?

È accettabile quando l'ambiente non è altamente corrosivo e il progetto può mantenere in modo affidabile l'integrità del rivestimento. In pratica, "accettabile" richiede di solito un rivestimento in polvere di alta qualità (la copertura dei bordi è importante), danni da installazione controllati e un piano di manutenzione. Se è richiesta una lunga durata e un accesso limitato per la manutenzione, l'acciaio inossidabile riduce il rischio.

Perché la corrosione delle cerniere può compromettere la tenuta IP65?

I prodotti della corrosione possono modificare la geometria delle cerniere e aumentare l'attrito, compromettendo la compressione e l'allineamento della porta. Una volta che la linea di tenuta perde la compressione stabile, l'involucro può non mantenere i gradi di protezione (ad esempio, IP65).

304 vs 316: qual è la regola più semplice?

Utilizzare il 304 per l'esposizione atmosferica standard e per gli ambienti esterni in generale. Utilizzare il 316 per le condizioni di presenza di cloruri (aria marina, zone costiere, nebbia salina, alcuni prodotti chimici), dove il rischio di vaiolatura diventa un fattore primario.

Che cos'è la "gallerizzazione" e come si previene nelle cerniere inossidabili?

Il galling è un'usura adesiva che può portare alla "saldatura a freddo" tra superfici inossidabili simili. Le contromisure comuni comprendono l'uso di materiali dissimili all'interfaccia (ad esempio, boccole in POM), l'aggiunta di cuscinetti lubrificati e la garanzia di un'adeguata lubrificazione e finitura superficiale.

La zincatura è sufficiente per le cerniere in acciaio al carbonio?

La zincatura è conveniente e comunemente utilizzata, ma è sacrificale: una volta esaurito lo zinco, il substrato si arrugginisce. Per ambienti più aggressivi, la verniciatura a E e la verniciatura a polvere possono fornire una protezione più stabile, soprattutto in caso di geometrie complesse e di esposizione ai raggi UV esterni.

Cosa devo chiedere ai fornitori?

Richiedete i dati relativi allo spessore del rivestimento (ad esempio, zinco 8-12 µm; polvere 60-80 µm, come da riferimento), le note sul processo di trattamento superficiale e i rapporti sui test di corrosione secondo gli standard pertinenti (ad esempio, ASTM B117 / ISO 9227), idealmente sulla stessa geometria e finitura della cerniera che state acquistando.