A crise do decaimento do binário: 6 mitos que matam a fiabilidade da sua dobradiça

Na conceção mecânica de precisão, não há nada mais frustrante do que este cenário: os seus cálculos de tolerância são perfeitos e o protótipo passou os 20 000 ciclos, mas seis meses após o envio, é atingido por uma onda de devoluções devido a Decaimento do binário da dobradiça, falha de amortecimento e "oscilação do ecrã".

Se encarar esta deterioração meramente como um problema de desgaste superficial, já perdeu a batalha. Este artigo baseia-se na tribologia e na física dos materiais para desmontar 6 mitos comuns da engenharia e expor os verdadeiros culpados por detrás da falha das dobradiças de alto desempenho.

Enquanto a "resistência ao escoamento" do material for elevada, a mola não relaxa

[The Engineering Truth]: O Relaxamento de Tensões não tem a ver com força; tem a ver com micro-deslocações.

Muitos engenheiros optam por SUS301 (Full Hard)A empresa, que é uma das maiores empresas do sector, acredita que a sua resistência à tração de 1000MPa+ é suficiente para manter a força da mola. No entanto, a resistência resiste à "fratura" e não ao "relaxamento".

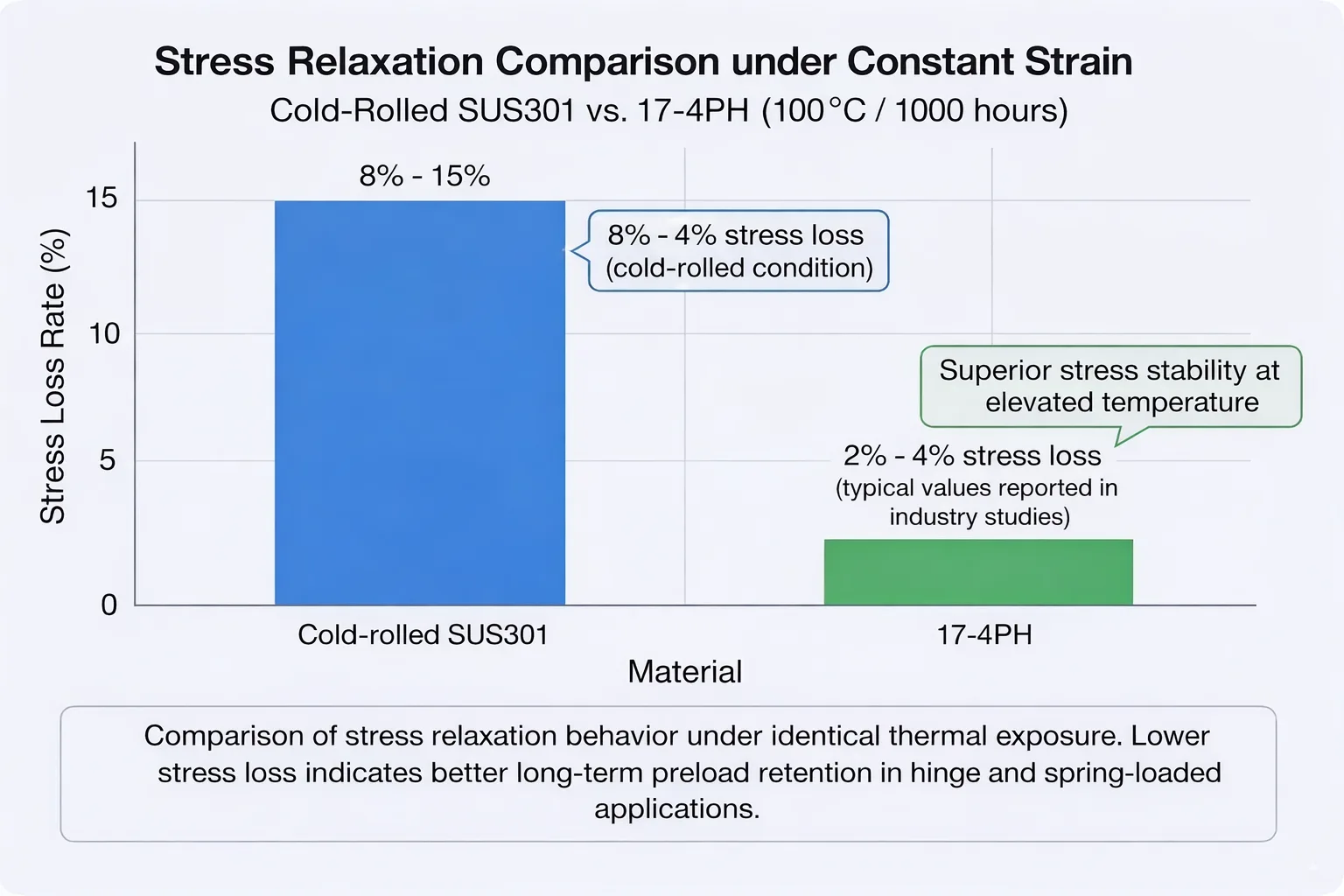

- O mecanismo profundo: A elevada resistência do SUS301 provém de deslocações de alta densidade introduzidas durante o trabalho a frio. Sob tensão (especialmente quando as temperaturas excedem os 50°C), estas deslocações são propensas a uma recuperação activada termicamente. Os dados mostram que SUS301 laminado a frio funcionando a 100°C durante 1000 horas pode sofrer uma taxa de perda de tensão de 8%-15%. Isto significa que o seu ajuste de interferência não se alterou, mas a força normal simplesmente desapareceu.

- A estratégia correta: Para aplicações médicas ou militares, é necessário abandonar o SUS301 em favor de 17-4PH (H1150) aço inoxidável de endurecimento por precipitação. Os seus precipitados ricos em cobre "fixam" eficazmente o movimento de deslocação, controlando a taxa de relaxamento para no interior de 3% nas mesmas condições.

Para minimizar o desgaste, a superfície do eixo deve ser lisa como um espelho (Ra < 0,2µm)

[A Verdade da Engenharia]: Um acabamento espelhado é um "assassino de lubrificantes" e causa graves efeitos de Stick-Slip.

A intuição diz-nos que as superfícies mais ásperas provocam mais desgaste. Por conseguinte, muitos desenhos especificam um acabamento espelhado de Ra 0,1.

- O mecanismo profundo:

- Falha do reservatório: Uma superfície demasiado lisa não tem os vales microscópicos necessários para armazenar massa lubrificante. Sob pressão, a massa lubrificante é rapidamente espremida, conduzindo a uma lubrificação limite (fricção seca).

- Stiction: Forças intermoleculares extremamente elevadas conduzem a um pico maciço no binário de arranque (Stiction), resultando numa sensação "pegajosa" ou de solavanco para o utilizador.

- A estratégia correta: Seguir a regra da "rugosidade de ouro" da tribologia. Controlar a superfície do veio entre Ra 0,4 - 0,8 µm. Recomendamos especificamente Retificação sem centros (que cria texturas circunferenciais) sobre o torneamento. Esta gama de rugosidade actua como um reservatório de micro-óleo e atinge o ponto de equilíbrio ideal do Equação de desgaste de Archard.

A massa lubrificante serve apenas para "lubrificação", qualquer massa de alta temperatura serve

[The Engineering Truth]: Em dobradiças amortecedorasA massa lubrificante é um "componente estrutural" que gera binário. O sangramento de óleo é igual a falha.

Muitas análises de avarias mostram um desgaste nulo no interior da dobradiça, mas o binário caiu para zero. A desmontagem revela apenas pó seco e endurecido.

- O mecanismo profundo: Sob força centrífuga ou estagnação prolongada, o óleo base da massa lubrificante de lítio comum separa-se do espessante (sangramento). Quando o óleo de base sai da zona de fricção, o espessante restante torna-se um agente abrasivo.

- A estratégia correta:

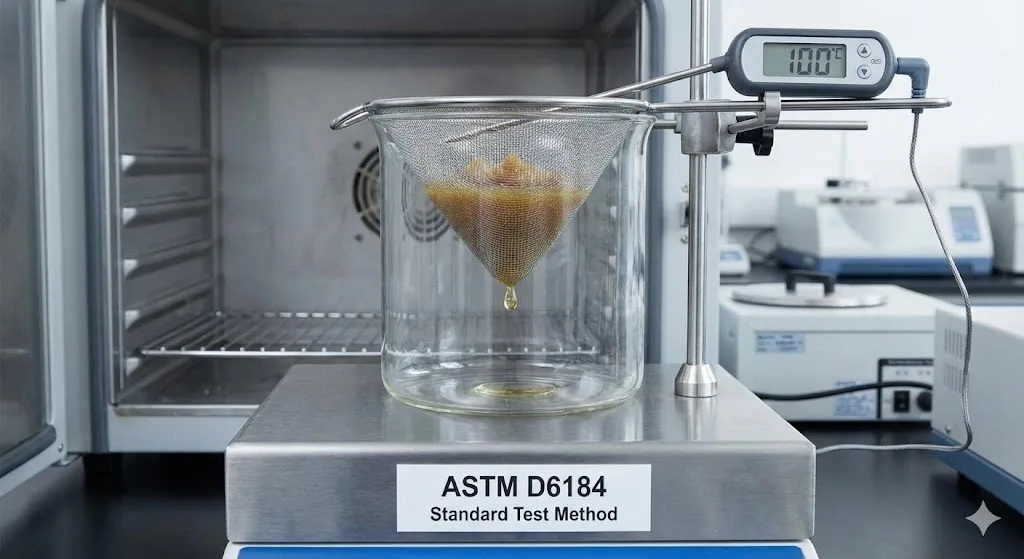

- Rejeitar a massa lubrificante genérica. Definir rigorosamente ASTM D6184 normas de aceitação (Separação de óleo < 1% @ 24h/100°C).

- Para projectos de topo de gama, especificar PFPE (Perfluoropoliéter) massa de amortecimento. Embora dispendiosa, a sua tensão superficial extremamente baixa e a sua resistência à oxidação são a única forma de garantir uma vida útil de mais de 5 anos.

A expansão térmica é temporária; o binário será recuperado à temperatura ambiente

[A Verdade da Engenharia]: Quando a incompatibilidade de CTE se encontra com a tensão elevada, ocorre a "catraca térmica", causando uma expansão permanente.

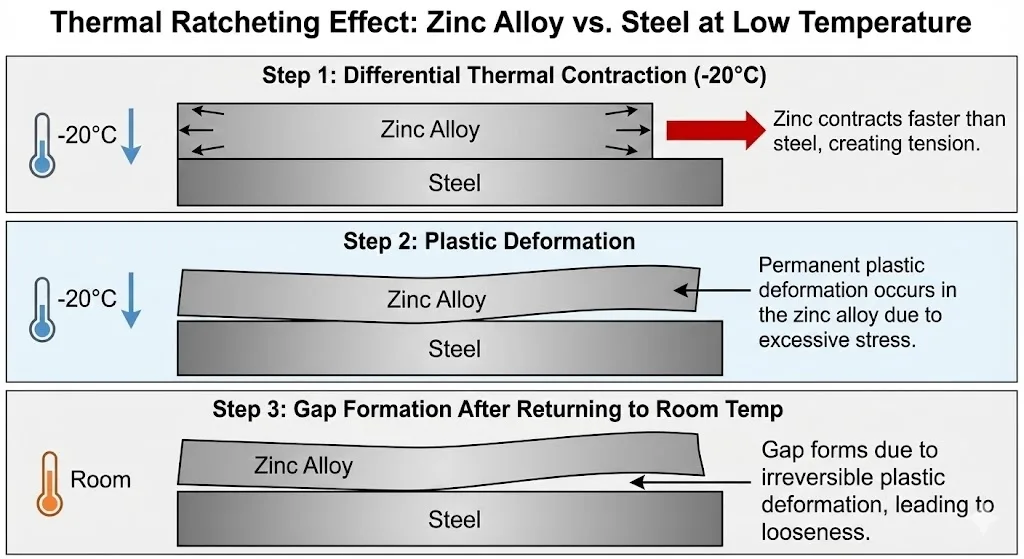

Quando um veio de aço (CTE ~16) é acoplado a uma caixa de liga de zinco fundido sob pressão (CTE ~27):

- O desastre da baixa temperatura (-20°C): O zinco contrai-se mais rapidamente do que o aço, fazendo com que o ajuste de interferência dispare. Se a tensão do aro resultante exceder o limite de elasticidade da liga de zinco, a caixa é "esticada" (deformação plástica).

- O resultado: Quando a temperatura regressa ao nível ambiente, o veio volta ao seu tamanho original, mas a caixa é agora permanentemente maior. A interferência perde-se e o binário sofre uma diminuição irreversível.

- A estratégia correta: É necessário efetuar MIL-STD-810H Método 503.7 Ensaios de choque térmico. Em termos de conceção, procure utilizar materiais semelhantes ou introduza um aço de elevada elasticidade Grampo de mola para absorver a deformação térmica, em vez de se basear num furo rígido fundido sob pressão.

Uma tolerância de ±0,02mm assegura a consistência do lote

[A Verdade da Engenharia]: O empilhamento linear de tolerâncias é uma falácia neste caso; a sensibilidade do binário à dimensão não é linear.

Nas micro dobradiças, um desvio de ±0,02mm na extremidade da banda de tolerância pode causar flutuações de binário de ±40%.

- O mecanismo profundo:

- Falso binário elevado: Os produtos no limite apertado da tolerância têm um binário inicial elevado, mas isto deve-se frequentemente ao facto de a mola estar num estado de sobrecarga. Estas unidades sofrerão uma degradação do tipo "penhasco" nos primeiros 500 ciclos, uma vez que as asperezas da superfície são cortadas.

- Capacidade de processamento: Os simples controlos de aprovação/reprovação não conseguem filtrar estes produtos de "morte prematura".

- A estratégia correta:

- Implementar o Controlo Estatístico do Processo (SPC) com Cpk > 1,33.

- Implementar Maquinação de fósforos: Classificar os veios e furos por tamanho real (emparelhando A com A, B com B) para reduzir artificialmente o intervalo de variação da folga de ajuste.

Se não se parte, passa no teste de fadiga

[The Engineering Truth]: A degradação da rigidez ocorre mais cedo e de forma mais dissimulada do que a fratura.

Referenciando o Falha na dobradiça do Dell Inspiron casoSe o seu aparelho não estiver a funcionar bem, muitas falhas não começam com um estalido, mas sim com uma "folga".

- O mecanismo profundo: De acordo com a curva S-N, mesmo que a tensão não atinja o ponto de fratura, a iniciação de microfissuras reduz a secção transversal efectiva do material, levando a uma queda na rigidez. De acordo com a Lei de Hooke, uma queda na rigidez reduz diretamente a força normal e o binário decai em conformidade.

- A estratégia correta: Os testes não devem ser efectuados apenas na linha de chegada. Exigir Monitorização do binário durante todo o ciclo de vida para traçar curvas de decaimento. O padrão para aprovação não é "não partiu", mas "Decaimento do binário dinâmico < 20% após 20.000 ciclos".

FAQ

Q1: Mudar de SUS301 para 17-4PH e de massa lubrificante genérica para PFPE aumenta os custos em 3-5x. O meu chefe não o aprova. O que é que eu faço?

R: Persuadi-los usando o "Custo total de propriedade (TCO)" em vez do "Custo da lista técnica". Embora o custo unitário aumente em alguns dólares, para dispositivos médicos ou terminais robustos vendidos por milhares, o custo de RMA (Autorização de Devolução de Mercadoria) de uma falha de dobradiça é muitas vezes 100x maior do que a diferença de BOM. Crucialmente, o uso de materiais baratos (SUS301) geralmente requer o projeto de uma interferência inicial maior para compensar o decaimento esperado, o que na verdade aumenta a dificuldade de montagem e as taxas de defeito. Os materiais de elevado desempenho permitem obter rendimentos "à primeira", o que poupa dinheiro no fabrico.

P2: Se os produtos existentes já estiverem a apresentar deterioração do binário, posso voltar a apertar a porca para recuperar a vida útil?

R: Não, essa é uma medida paliativa que se revelará um tiro pela culatra. Se a deterioração for causada por perda de massa lubrificante (fricção seca) ou desgaste abrasivo grave, o simples aumento da força normal (apertar a porca) fará com que a tensão de contacto dispare. Isto acelera o desgaste do material restante, levando a uma gripagem completa (bloqueio) no espaço de algumas centenas de ciclos.

P3: Para encurtar o ciclo de teste, posso utilizar um motor para testar a vida útil a 60 RPM?

R: Absolutamente proibido. Este é o teste inválido mais comum. A velocidade de abertura/fecho humana é normalmente de apenas 5-10 RPM. Aumentar a velocidade para 60 RPM causa aquecimento por fricção. Como as dobradiças têm uma massa térmica baixa, o calor não se consegue dissipar, fazendo com que a viscosidade da massa lubrificante desça instantaneamente ou até carbonize, levando a falhas falsas que não aconteceriam numa utilização real.

P4: Uma vez que a diminuição do binário é inevitável, devo projetar com um fator de segurança 50% (binário extra)?

R: Este é um mito perigoso. Se estiver a utilizar materiais propensos a relaxamento (como o SUS301 no Mito 1), adicionar 50% de binário inicial significa adicionar 50% de tensão inicial. De acordo com a equação de Arrhenius, uma tensão mais elevada acelera exponencialmente a taxa de relaxamento da tensão. Está simplesmente a acelerar a falha.

Conclusão

O decaimento do binário não é magia negra; é uma interação complexa da ciência dos materiais, tribologia e processos de fabrico. Como engenheiros, quando deixamos de olhar para as simples tolerâncias dimensionais e começamos a concentrar-nos em Estabilidade de Deslocação (17-4PH), Micro-topografia (Ra/QPQ), e Propriedades Reológicas (PFPE)Só assim podemos conceber mecanismos de topo de gama que mantenham aquela sensação de "suavidade sedosa" mesmo após anos de utilização.