Dobradiças de aço carbono vs. aço inoxidável: Um guia para a seleção de materiais e TCO

Visão geral da engenharia

Dobradiças podem ser pequenas, mas têm um impacto enorme no tempo de funcionamento do armário e na experiência do utilizador - funcionamento suave, durabilidade a longo prazo e frequência de manutenção, especialmente em ambientes exteriores, húmidos ou com salpicos de sal. Este documento apresenta uma clara Dobradiças de aço carbono vs aço inoxidável A comparação entre os dois tipos de materiais, destacando as diferenças práticas em termos de força, resistência à corrosão, tratamentos de superfície e custo total de propriedade (TCO). A análise baseia-se em normas internacionais de engenharia e é apoiada por dados de testes laboratoriais para ajudar os engenheiros e os compradores a optimizarem os seus seleção de materiais para dobradiças industriais.

Definição de materiais em ambientes industriais

As aplicações de dobradiças industriais envolvem normalmente condições físicas e químicas adversas. As principais áreas de aplicação incluem:

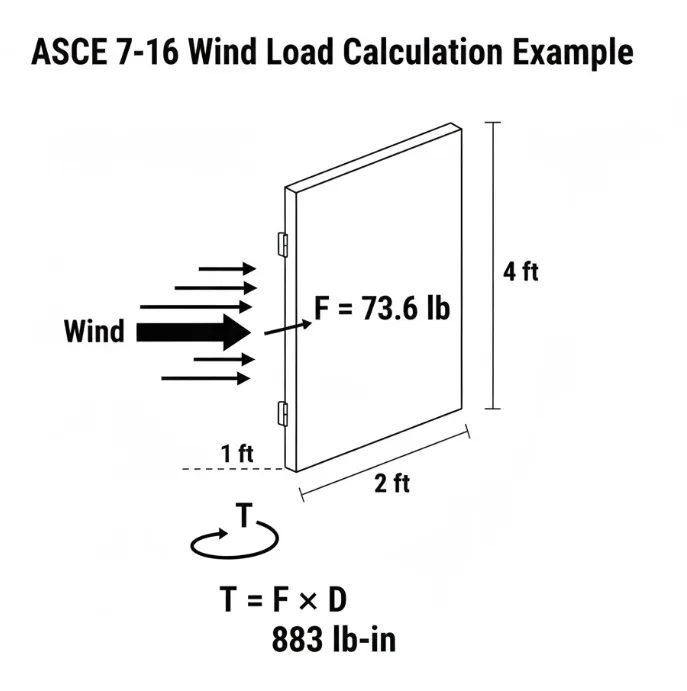

- Maquinaria pesada: Requer tolerância a cargas elevadas e vibrações.

- Armários de exterior: Exposto à radiação UV, chuva e flutuações de temperatura.

- HVAC (Aquecimento, Ventilação e Ar Condicionado): Sujeito a ambientes de humidade elevada a longo prazo.

Os engenheiros devem dar prioridade à avaliação das seguintes métricas físicas essenciais durante a seleção:

- Resistência ao escoamento: A tensão máxima antes de ocorrer uma deformação permanente.

- Resistência à tração: A carga máxima que o material pode suportar antes de se fraturar.

- Classe de resistência à corrosão: A capacidade de resistência à oxidação é derivada de testes ambientais padrão.

Impacto no custo total de propriedade

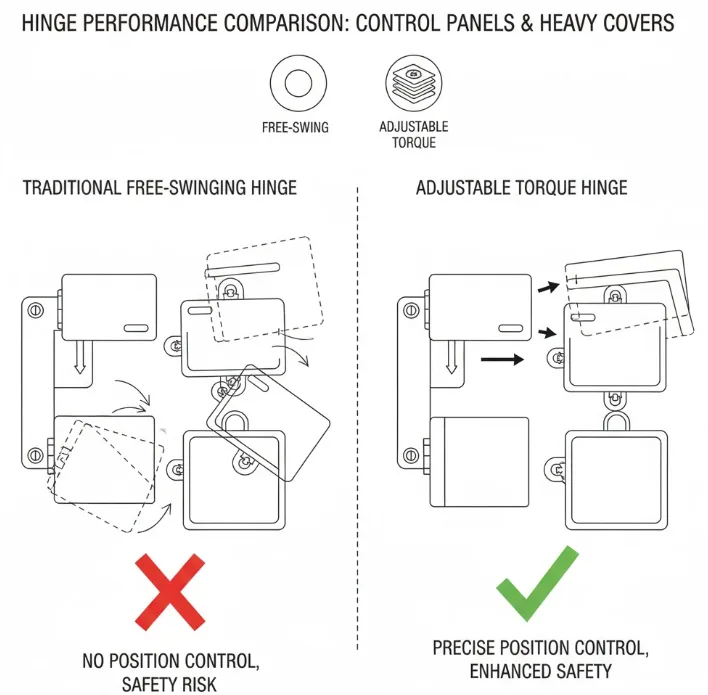

Uma seleção incorrecta do material conduz a uma falha irreversível do hardware. Este facto aumenta significativamente o custo total de propriedade (TCO) do equipamento. Os principais modos de falha incluem:

- Fratura estrutural: Provoca o desprendimento da porta, provocando acidentes de segurança.

- Apreensão por corrosão: Impede o acesso ao equipamento, aumentando as horas de trabalho de manutenção.

- Falha de vedação: A corrosão da dobradiça compromete a compressão da porta, levando à falha dos índices de proteção (por exemplo, IP65).

Caraterísticas técnicas das dobradiças de aço-carbono

O aço-carbono (normalmente aço de baixo carbono, como o Q235 ou o AISI 1020) é a opção de material mais básica para dobradiças industriais. Obtém propriedades mecânicas através da liga de ferro e carbono.

Propriedades físicas básicas do aço-carbono

Resistência mecânica e capacidade de carga

O aço-carbono apresenta uma excelente resistência estrutural. De acordo com ASTM A1008 (Norma para chapas de aço laminadas a frio) ou ASTM A36 (Norma para aço estrutural)O aço ao carbono de qualidade industrial possui as seguintes propriedades mecânicas típicas:

- Resistência ao escoamento: Aproximadamente 250 MPa a 350 MPa.

- Resistência à tração: Aproximadamente 400 MPa a 550 MPa.

- Módulo de elasticidade: Aproximadamente 200 GPa.

Em aplicações de carga elevada, as dobradiças de aço-carbono podem suportar cargas radiais e axiais significativas. As suas caraterísticas de dureza garantem um desempenho estável em aplicações de portas de armários pesadas (peso de uma porta > 50 kg). Em comparação com as ligas de alumínio do mesmo volume, o aço-carbono é menos propenso à fratura por fadiga.

Soldabilidade e maquinabilidade

O aço de baixo carbono possui uma excelente soldabilidade. Um teor de carbono inferior a 0,25% garante que a zona de soldadura é resistente à fissuração. No fabrico industrial, o aço-carbono é adequado para as seguintes técnicas de processamento:

- Dobradiças soldadas: Pode ser soldada diretamente à estrutura do armário sem necessidade de fazer furos.

- Embutimento e estampagem a frio: Fácil de processar em formas geométricas complexas com baixas taxas de desgaste da ferramenta.

Gestão de risco de corrosão para aço carbono

O aço-carbono não tratado carece de resistência à corrosão da dobradiça. Em ambientes atmosféricos normais, o ferro reage rapidamente com o oxigénio para formar óxido de ferro (ferrugem vermelha).

Caraterísticas de oxidação

- A camada de óxido do aço-carbono é solta e porosa.

- A camada de óxido não pode impedir a penetração do oxigénio no substrato.

- Uma vez iniciada a corrosão, a área efectiva da secção transversal do material diminui, levando a uma redução da capacidade de suporte de carga.

Proteção necessária da superfície

De acordo com DIN EN 1670 (Ferragens - Requisitos de resistência à corrosão)O aço-carbono não tratado é classificado como Grau 0 (Sem resistência à corrosão definida). Para utilização em ambientes industriais, as dobradiças em aço-carbono deve ser objeto de um tratamento de superfície (por exemplo, zincagem, revestimento E ou revestimento em pó).

- Ambientes interiores: Deve atingir DIN EN 1670 Grau 2 ou superior.

- Ambientes exteriores: Deve atingir DIN EN 1670 Grau 4 ou superior.

Ciência dos materiais das dobradiças de aço inoxidável

O aço inoxidável não é um material único, mas um termo geral para uma classe de ligas de aço resistentes à corrosão. No sector do hardware industrial, o aço inoxidável austenítico é o mais utilizado. As suas principais caraterísticas resultam do seu teor de crómio (normalmente superior a 10,5%).

Classes austeníticas: Dobradiças de aço inoxidável 304 vs 316

Os engenheiros devem selecionar entre AISI 304 ou AISI 316 com base em condições de funcionamento específicas.

Cenários de aplicação para AISI 304

AISI 304 (correspondente à norma EN 1.4301) é o aço inoxidável "18/8" de uso geral (com 18% de crómio e 8% de níquel).

- Caraterísticas de desempenho: Excelente resistência à corrosão em ambientes atmosféricos normais. Boa conformabilidade e soldabilidade.

- Limitações: Sensível aos iões de cloreto. Em ambientes marinhos ou de elevada salinidade, é suscetível de sofrer corrosão por picadas.

- Aplicações típicas: Armários interiores, zonas sem contacto de equipamento de processamento de alimentos, instalações exteriores gerais.

Resistência marinha e química do AISI 316

AISI 316 (correspondente à norma EN 1.4401) acrescenta 2% a 3% Molibdénio (Mo) para a base 304.

- Mecanismo químico: O molibdénio aumenta significativamente a resistência aos cloretos.

- Dados de desempenho: Em testes de pulverização de sal, o tempo de resistência do 316 é tipicamente mais do dobro do 304.

- Aplicações típicas: Engenharia offshore, fábricas de produtos químicos, equipamento médico, instalações ao ar livre num raio de 5 km da costa.

Mecanismo de auto-cura

A resistência à corrosão do aço inoxidável não provém de um revestimento, mas de uma Película passiva na sua superfície.

- Princípio de formação: O crómio reage com o oxigénio para gerar uma camada de óxido de crómio extremamente fina (cerca de 1-5 nm) e densa.

- Auto-Cura: Quando a superfície da dobradiça sofre riscos mecânicos, o crómio exposto no substrato reage rapidamente com o oxigénio do ar para regenerar a película passiva.

- Contraste com o aço-carbono: Quando um revestimento de aço-carbono é rompido, o substrato começa a enferrujar irreversivelmente; o aço inoxidável possui capacidades de auto-regeneração química.

Análise comparativa do desempenho principal

Esta secção compara durabilidade da dobradiça de aço-carbono vs aço inoxidável e indicadores-chave de desempenho baseados em normas de ensaio laboratorial.

Ensaios mecânicos de vida e durabilidade

Os ensaios de ciclo são efectuados de acordo com PT 1935 (Ferragens - Dobradiças de um eixo) ou ANSI/BHMA A156.1.

- Aço carbono Desempenho:

- Maior dureza, boa resistência ao desgaste.

- Em condições de boa lubrificação, pode suportar ciclos de alta frequência (> 200.000 ciclos).

- Aço inoxidável Desempenho:

- A textura do material é relativamente mais macia e apresenta viscosidade.

- Ponto de risco: Os pinos de aço inoxidável e os casquilhos do mesmo material são propensos a Galgando ou soldadura a frio.

- Contramedida de engenharia: Para dobradiças de aço inoxidável de alta frequência, recomenda-se o emparelhamento com casquilhos de plástico de engenharia (por exemplo, POM) ou rolamentos lubrificados para isolar o contacto metálico.

Ensaios de resistência à corrosão em ambientes extremos

O ensaio de pulverização salina neutra (NSS) é efectuado de acordo com ASTM B117 ou ISO 9227. Os dados de ensaio típicos (tempo até ao aparecimento de ferrugem vermelha) são os seguintes

| Tipo de material | Tratamento de superfície | Horas de pulverização de sal | Ambiente aplicável (ISO 9223) |

|---|---|---|---|

| Aço carbono | Zincado (azul/branco) | 24 - 96 horas | C1 - C2 (Interior/Seco) |

| Aço carbono | Revestido a pó | 200 - 500 horas | C3 (Exterior geral) |

| Aço inoxidável (AISI 304) | Vibração/Electropolido | > 500 horas | C3 - C4 (Industrial/Húmido) |

| Aço inoxidável (AISI 316) | Vibração/Electropolido | > 1000 horas | C5-M (Marinha/Alta Corrosão) |

Resistência a choques e vibrações

Os ensaios de choque são efectuados de acordo com IEC 60068-2-27.

- Aço carbono: Elevado limite de elasticidade, forte resistência à deformação. No entanto, a temperaturas extremamente baixas (inferiores a -20°C), alguns aços de baixo carbono podem apresentar fragilidade a frio.

- Aço inoxidável austenítico: Possui excelente Dureza. Em temperaturas criogénicas, mantém uma elevada resistência ao impacto e não é propenso à fratura frágil.

Engenharia de tratamento de superfícies

O próprio material determina o teto de desempenho, enquanto o tratamento de superfície determina a estabilidade do desempenho.

Sistemas de proteção essenciais para o aço-carbono

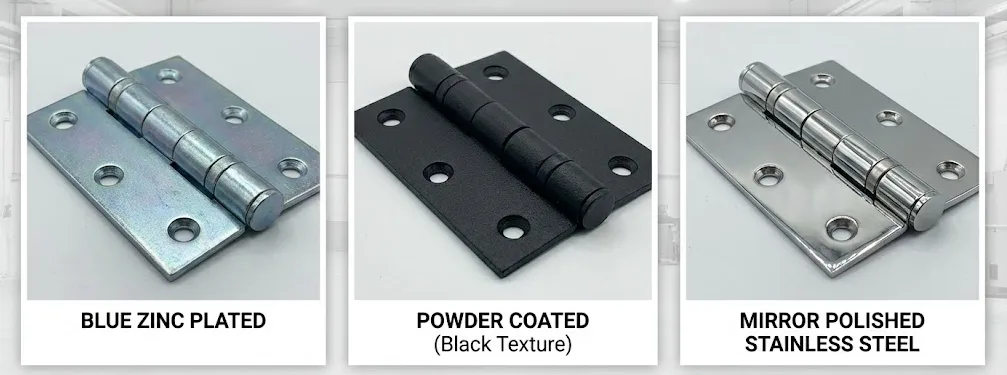

Zincagem

Este é o método de proteção mais económico para o aço-carbono.

- Parâmetros do processo: A espessura do revestimento das dobradiças industriais deve ser controlada a 8 - 12 micrómetros (µm).

- Passivação: A passivação (cromato azul-branco ou amarelo) deve ser efectuada após a zincagem para selar os microporos da camada de zinco.

- Limitação: A camada de zinco actua como um ânodo de sacrifício. Quando o zinco se esgota, o substrato enferruja.

Revestimento eletrónico e revestimento em pó

- E-coating: Proporciona uma camada de primário uniforme com uma resistência à corrosão superior à do revestimento de zinco. Adequado para proteger as cavidades internas de estruturas complexas.

- Revestimento em pó: Fornece um revestimento de polímero mais espesso (60 - 80 micrómetros). Utilizado principalmente em exteriores, oferece uma excelente resistência aos raios UV para evitar o desbotamento e a formação de crostas.

Tratamento de superfície para aço inoxidável

Embora o aço inoxidável tenha uma camada passiva inerente, um tratamento adequado pode melhorar ainda mais o desempenho.

Retificação por vibração e polimento de espelhos

- Princípio físico: Quanto mais lisa for a superfície, mais difícil é a aderência de meios corrosivos (água, sal, pó).

- Polimento de espelhos: Reduz a rugosidade da superfície (Ra) para menos de 0,05 µm, melhorando significativamente a resistência à corrosão em ambientes marinhos.

Electropolimento

Este é um processo eletroquímico utilizado para remover picos microscópicos na superfície.

- Vantagem: Dissolve preferencialmente os iões de ferro da superfície, enriquecendo o teor de crómio.

- Aplicação: Preferido para as indústrias médica e alimentar. Este processo não só previne a corrosão, como também inibe o crescimento bacteriano e facilita a limpeza.

Matriz de decisão de seleção

Os engenheiros devem formular a solução final de material com base nas classificações de PI e no orçamento de custos.

Recomendação de materiais com base nas classificações IP

- IP40 - IP54 (interior/seco/protegido contra poeiras):

- Material recomendado: Aço-carbono (zincado ou revestido a pó).

- Motivo: Não há intrusão de água líquida no ambiente; o aço-carbono oferece elevada resistência e baixo custo.

- IP65 - IP66 (exterior/protegido contra jactos de água):

- Material recomendado: Aço inoxidável AISI 304 ou aço-carbono revestido a pó de alta qualidade.

- Motivo: Deve resistir à lavagem pela chuva e à condensação. De acordo com IEC 60529A vedação é fundamental; o aço inoxidável evita falhas na vedação causadas pela ferrugem.

- NEMA 4X (alta corrosão/lavagem):

- Material recomendado: Aço inoxidável AISI 316.

- Motivo: NEMA 250 Tipo 4X exige explicitamente que os invólucros e acessórios do equipamento sejam resistentes à corrosão. Em ambientes químicos ou de lavagem de fábricas de alimentos, o 316 é a única opção compatível.

Análise custo-benefício

- Custo de aquisição inicial (CAPEX): As dobradiças de aço-carbono custam aproximadamente 20% a 40% das dobradiças de aço inoxidável.

- Custo de manutenção a longo prazo (OPEX):

- O aço-carbono requer inspeção periódica, repintura ou substituição em ambientes agressivos, o que leva a elevados custos de mão de obra e de tempo de inatividade.

- O aço inoxidável atinge normalmente o estatuto "Fit and Forget", com custos de manutenção ao longo do ciclo de vida próximos de zero.

Conclusão: Com base neste comparação do TCO da dobradiçaPara equipamento de exterior ou de ambiente agressivo com uma vida útil prevista superior a 5 anos, o aço inoxidável oferece o TCO mais baixo, apesar do custo inicial mais elevado. Para ambientes interiores controlados, o aço-carbono é uma opção de engenharia altamente económica.

FAQ

As dobradiças de aço-carbono podem ser utilizadas no exterior. Quando é que são aceitáveis?

É aceitável quando o ambiente não é altamente corrosivo e o projeto pode manter a integridade do revestimento de forma fiável. Na prática, "aceitável" requer normalmente um revestimento em pó de alta qualidade (a cobertura dos bordos é importante), danos de instalação controlados e um plano de manutenção. Se for necessária uma longa vida útil com acesso limitado para manutenção, o aço inoxidável reduz normalmente o risco.

Porque é que a corrosão das dobradiças pode afetar a vedação IP65?

Os produtos de corrosão podem alterar a geometria da dobradiça e aumentar o atrito, o que pode comprometer a compressão e o alinhamento da porta. Quando a linha de vedação perde a compressão estável, o armário pode não conseguir manter os índices de proteção (por exemplo, IP65).

304 vs 316: qual é a regra mais simples?

Utilizar o 304 para exposição atmosférica normal e ambientes exteriores gerais. Utilizar o 316 para condições que contenham cloretos (ar marinho, zonas costeiras, névoa salina, determinados produtos químicos), em que o risco de corrosão se torna um fator primordial.

O que é a "gripagem" e como é que a posso evitar em dobradiças de aço inoxidável?

A galga é um desgaste adesivo que pode levar à "soldadura a frio" entre superfícies inoxidáveis semelhantes. As contramedidas comuns incluem a utilização de materiais diferentes na interface (por exemplo, casquilhos de POM), a adição de rolamentos lubrificados e a garantia de uma lubrificação e acabamento de superfície adequados.

O revestimento de zinco é suficiente para dobradiças de aço-carbono?

A zincagem é rentável e comummente utilizada, mas é sacrificial; uma vez esgotado o zinco, o substrato enferruja. Para ambientes mais agressivos, o revestimento E e o revestimento em pó podem proporcionar uma proteção mais estável, especialmente para geometrias complexas e exposição aos raios UV no exterior.

O que é que devo pedir aos fornecedores?

Solicite dados sobre a espessura do revestimento (por exemplo, zinco 8-12 µm; pó 60-80 µm como referência), notas sobre o processo de tratamento da superfície e relatórios de testes de corrosão ao abrigo de normas relevantes (por exemplo, ASTM B117 / ISO 9227), idealmente na mesma geometria e acabamento da dobradiça que está a comprar.