O roteiro da dobradiça de torque personalizada: 5 marcos importantes do esboço à produção em massa

Definir um componente mecânico apenas pela sua classificação de binário é uma das principais causas de fracasso de projectos no desenvolvimento de equipamento de precisão. Um simples pedido de uma "dobradiça de 2,0 Nm" ignora variáveis críticas como o rácio de fricção estático-dinâmico que determina a qualidade tátil, ou as especificações do material necessárias para suportar ambientes que vão desde -40°C até à corrosão por sal.

Para garantir o sucesso do produto, as equipas de engenharia devem fazer a transição de requisitos vagos para uma estrutura de desenvolvimento rigorosa e orientada por dados. Este guia descreve um roteiro padronizado de cinco marcos que transforma o desenvolvimento de dobradiças personalizadas em um processo de engenharia transparente. Detalhamos os passos essenciais necessários para mitigar o risco, desde a utilização de simulações DFM para a previsão de tensões até à implementação de controlos PPAP de nível automóvel para a consistência da produção em massa

Definição de especificações personalizadas de dobradiças de binário - Para além do binário

Muitos projectos personalizados falhados resultam de requisitos iniciais vagos. Durante a fase de Pedido de Cotação (RFQ), afirmar simplesmente "preciso de uma dobradiça com binário de 2,0 Nm" é insuficiente.

Para garantir o sucesso do projeto na primeira tentativa, estabelecemos uma lista de verificação de engenharia que contém os seguintes parâmetros críticos:

Rácio de fricção estático vs. dinâmico

Esta é a principal métrica que determina a experiência tátil do utilizador (háptica).

- A questão: Se o binário estático (força de arranque) for significativamente mais elevado do que o binário dinâmico (resistência ao funcionamento), o utilizador sentirá uma "aderência" ou "solavanco" percetível ao abrir o dispositivo.

- A norma: Para dispositivos médicos ou electrónicos de topo de gama, recomendamos o controlo da diferença entre o binário estático e o binário dinâmico com um intervalo de 15%. Isto proporciona uma sensação de funcionamento "suave como a seda".

Adaptabilidade ao ambiente exterior

O ambiente de funcionamento determina diretamente a seleção do material e do lubrificante na lista de materiais (BOM).

- Gama de temperaturas: Se o equipamento tiver de funcionar no exterior a -40°CSe a massa de amortecimento padrão, à base de óleo mineral, congelar. Isto provoca picos de binário ou mesmo fracturas estruturais. Neste cenário, massa lubrificante sintética fluorada é obrigatório.

- Classe de corrosão: Consultar o ASTM B117 norma de ensaio de névoa salina. Para aplicações de carregamento de veículos eléctricos no mar ou no exterior, Aço inoxidável 316 ou aço endurecido tratado com QPQ (Quench-Polish-Quench) deve ser selecionado para passar mais de 96 horas de testes de pulverização de sal.

Expectativa de vida útil do ciclo da dobradiça

- Grau de consumo: Os telemóveis ou computadores portáteis requerem normalmente 20.000 ciclos.

- Grau industrial: Os painéis de acesso a máquinas pesadas podem necessitar apenas de 5.000 ciclosmas requerem uma maior estabilidade do binário.

- Definição de falha: Definir explicitamente "fracasso". O critério padrão é: Após completar os ciclos nominais, o taxa de decaimento do binário não excede 20% do valor inicial.

DFM & Simulação para componentes de fricção

Um design excelente é calculado, não descoberto por tentativa e erro. Antes de pagar por ferramentas rígidas, efectuamos uma análise abrangente de Design for Manufacturability (DFM) no componentes de fricção. Este passo é normalmente fornecido sem custos, mas evita 90% riscos estruturais.

Simulação 3D do Centro de Gravidade (CoG)

Muitos engenheiros têm por hábito calcular o binário com base no centro geométrico do painel. Isto é arriscado.

- Estudo de caso: Um ecrã médico adicionou um módulo de câmara à moldura superior, deslocando o CoG para cima. Sem recalcular, a fórmula de binário padrão ($T = L \times W \times f$) falhou, fazendo com que o ecrã se deslocasse para baixo na posição vertical de 90 graus.

- Solução: Importamos o seu modelo 3D para um software de simulação para mapear a curva do momento de gravidade ao longo de todo o curso de 0 a 180 graus. Isto assegura que o binário de saída da dobradiça cobre sempre o momento gravitacional.

Análise de elementos finitos (FEA) para previsão de tensões

As dobradiças de binário elevado geram imensas forças de reação durante a rotação.

- O risco: Esta tensão provoca frequentemente fissuras na raiz de montagem das caixas de plástico.

- A solução: Utilizando mapas de calor FEA, prevemos pontos de concentração de tensão. Aconselhamos os clientes a adicionar nervuras ou placas de suporte metálicas em áreas específicas para garantir que a resistência da montagem corresponde a aplicações de binário elevado (por exemplo, aplicações que excedam 5,0 Nm).

Prototipagem e amostras de binário ajustável

Na fase de Investigação e Desenvolvimento (I&D), o peso total e o CoG do dispositivo não estão muitas vezes finalizados. A abertura imediata de ferramentas rígidas arrisca semanas de atrasos se a carga mudar.

Apresentamos duas estratégias para gerir esta incerteza:

Amostras de ferramentas macias CNC

- Prazo de entrega: 7-10 dias.

- Objetivo: As amostras funcionais são criadas utilizando maquinagem CNC ou EDM de fio. Embora o custo unitário seja mais elevado, isto permite que os engenheiros verifiquem rapidamente o ajuste da montagem e a existência de interferências.

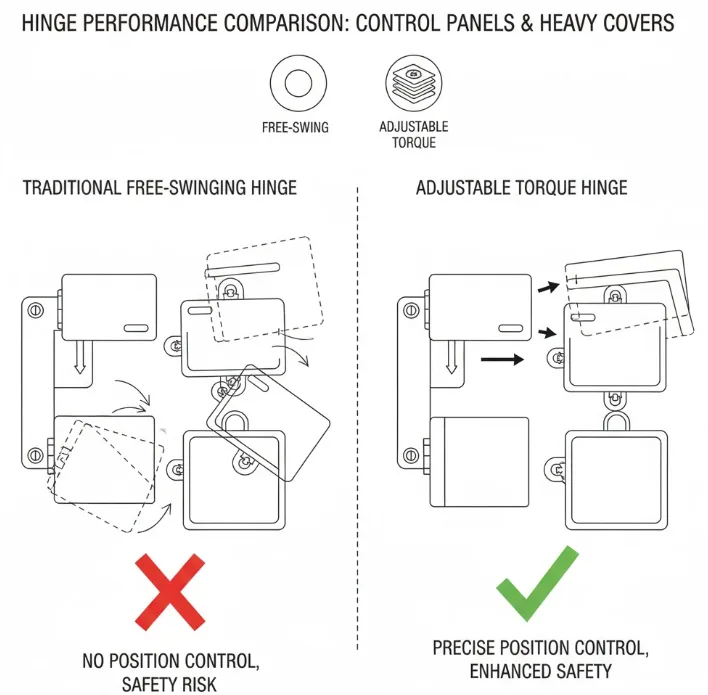

Protótipos ajustáveis no terreno

Trata-se de uma ferramenta poderosa para acelerar o ciclo de I&D.

- O ponto de dor: Os engenheiros não têm a certeza se precisam de uma sensação de 2,5 Nm ou 3,0 Nm.

- A solução: Fornecemos amostras com parafusos de ajuste. Os engenheiros podem instalar a dobradiça no protótipo real no seu laboratório e afiná-la para encontrar a sensação de funcionamento ideal.

- O resultado: Uma vez confirmado o valor de binário ideal, convertemo-lo numa especificação de binário fixo para produção em massa, a fim de reduzir os custos e melhorar a consistência.

Validação da fiabilidade e durabilidade da dobradiça

As amostras não testadas são apenas brinquedos. Antes de entrar em produção em massa, deve ser executado um rigoroso Plano e Relatório de Verificação do Projeto (DVP&R). De seguida, apresentamos três testes principais que os dobradiças de posicionamento deve passar:

Ciclo de vida & Decaimento do binário Ensaios

- Método de ensaio: Referência ASTM F1578 (Standard Practice for Contact Closure Cycling of a Notebook Computer Hinge).

- Norma de execução: Efetuar 20.000 ciclos de curso completo com uma frequência de 10-15 ciclos por minuto.

- Critérios de aprovação: No final do ensaio, o valor do binário não deve ser inferior a 80% da especificação inicial. Isto significa que, se o binário inicial for de 2,0 Nm, deve permanecer acima de 1,6 Nm após o ensaio para evitar o desvio do ecrã.

Ensaios de resistência ambiental

- Salpicos de sal: Realizado por ASTM B117. Para peças de aço inoxidável, exigimos 96 horas sem ferrugem vermelha; para peças revestidas, 48 horas sem corrosão.

- Choque térmico: Realizado por IEC 60068-2-14. O ciclo entre -40°C e +85°C verifica se a massa de amortecimento não falha ou apresenta sangria de óleo.

Ensaios destrutivos

Testamos a resistência máxima à rutura da dobradiça. Normalmente, exigimos um fator de segurança de 150% ou mais do binário nominal. Isto garante que a estrutura da dobradiça não sofrerá uma fratura catastrófica sob o abuso do utilizador (tal como forçar a tampa para além do seu batente).

PPAP e produção em massa de dobradiças de precisão

Fazer uma ou duas amostras perfeitas é fácil; fazer dez mil unidades idênticas é difícil. É por isso que implementamos o sistema PPAP (Processo de Aprovação de Peças de Produção) fluxo de gestão.

Controlo da capacidade do processo CPK

O binário de um dobradiça de fricção O problema de desvios dimensionais de nível mícron pode causar flutuações drásticas de binário. Os desvios dimensionais ao nível de um mícron podem causar flutuações drásticas de binário.

- Medida de controlo: Efectuamos Controlo Estatístico do Processo (SPC) sobre as dimensões dos componentes críticos de fricção.

- Objetivo: Assegurar um Valor de CPK > 1,33. Isto significa que a tolerância de binário na produção em massa é controlada de forma estável dentro de ±10%em vez da norma industrial de ±20%.

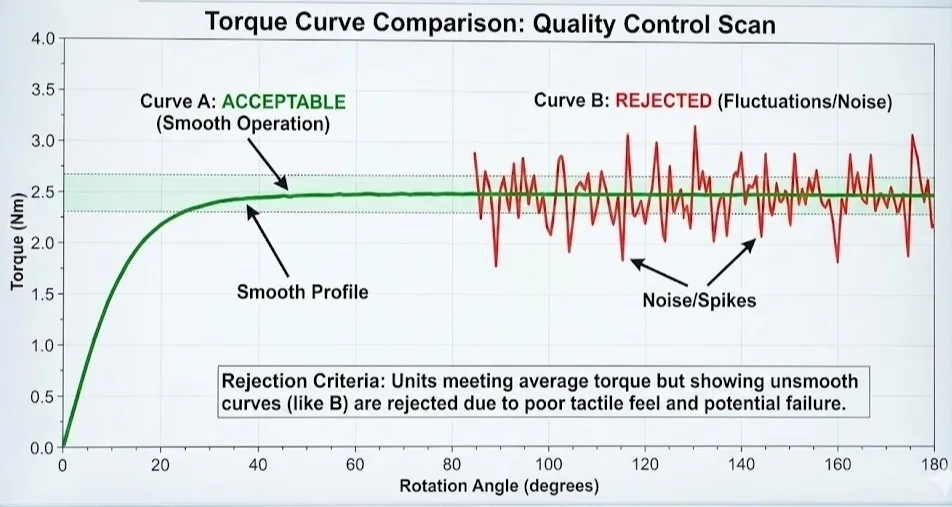

100% Processo de inspeção completo

No caso de encomendas médicas ou militares de elevado valor, a amostragem aleatória é insuficiente.

Como se pode ver no gráfico acima, a Curva A (Verde) representa a sensação tátil "suave como a seda" ideal que pretendemos, enquanto a Curva B (Vermelha) mostra uma unidade que tecnicamente cumpre a especificação média de binário, mas que seria rejeitada devido ao "ruído" e à fraca sensação tátil. É por este motivo que a digitalização da curva 100% não é negociável para aplicações topo de gama

- Testes automatizados: Utilizamos testadores de binário automatizados para efetuar uma verificação de binário 100% em todas as dobradiças que saem da fábrica.

- Registo de dados: Cada dobradiça gera um gráfico de curva de binário. Rejeitamos todas as unidades que cumpram o valor de binário mas que apresentem curvas não suaves (flutuações ou ruído).

Conclusão: A personalização é o atalho para a diferenciação competitiva

As dobradiças personalizadas não são um poço de custos sem fundo; são um investimento estratégico na competitividade do produto.

Através destes 5 marcos padronizados, transformamos a "caixa negra" da personalização numa "caixa branca" transparente. Não recebe apenas um componente mecânico que suporta perfeitamente o seu equipamento, mas uma solução de controlo de movimento validada e em conformidade com as normas internacionais.

Próximas etapas:

Continua a ter dificuldades com a seleção de dobradiças para equipamentos não normalizados? Não se baseie em suposições para preencher os parâmetros.

Envie hoje mesmo os seus desenhos 3D (formato STEP ou IGES) à nossa equipa de engenharia. Forneceremos um relatório de análise de manufacturabilidade DFM gratuito e um esquema de cálculo de binário preliminar no prazo de 48 horas. Deixe-nos eliminar os riscos na fase de conceção e garantir que o seu produto é lançado com a sensação de funcionamento perfeita.