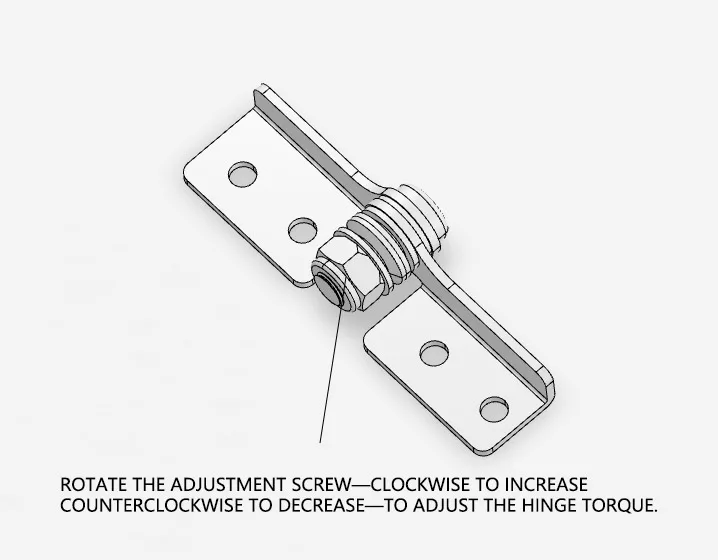

SS304 против SS316 против закаленной стали: Руководство по материалам для динамометрических петель

Введение: Несоответствие материалов - невидимый убийца отказов шарниров

За свою инженерную карьеру я проанализировал сотни динамометрических шарниров, которые вышли из строя в полевых условиях.

Обычно мы склонны винить во всем "структурный дизайн", но данные свидетельствуют о другом.

Согласно общепринятым инженерным источникам, на усталость приходится около 90% отказов металлических конструкций (например, [ссылка на учебник].)

Это не геометрические проблемы, а несоответствия в Выбор материала.

Мы используем динамометрические петли для "контроля" движения. Однако если материал основы не выдерживает нагрузки окружающей среды, этот контроль быстро теряется.

- Хорошо спроектированная петля для наружного шкафа, если ее ошибочно изготовить из обычной углеродистой стали, уже через три месяца заржавеет и рассохнется дверная панель.

- Кронштейн для высокочастотных медицинских приборов, изготовленный из незакаленной мягкой нержавеющей стали, потеряет свою функцию позиционирования в течение нескольких недель из-за износа.

В этой статье рассматривается не пустая теория. Мы проведем прямое сравнение трех основных промышленных материалов на основе реальные данные лабораторных испытаний: Нержавеющая сталь SS304, Нержавеющая сталь SS316, и Закаленная сталь.

Претендент 1: Нержавеющая сталь SS304 - промышленный стандарт "рабочей лошадки"

(Промышленный стандарт: SS304)

По нашим производственным данным, на долю SS304 приходится подавляющее большинство рынка динамометрических шарниров промышленного класса. Для большинства неэкстремальных условий эксплуатации это самый экономичный выбор.

Проверка химического состава: Первая линия защиты от ржавчины

Мы не просто закупаем сырье с маркировкой "304". При проведении спектроскопического анализа мы строго следуем ASTM A240 стандарт.

Этот стандарт строго требует Хром содержание между 17,5% и 19,5%.

Что это значит для вас?

Именно такое соотношение хрома образует на поверхности стали плотную пассивирующую пленку из оксида хрома. По моим наблюдениям, как только содержание хрома падает ниже нижнего предела, указанного в стандарте ASTM A240, этот "защитный экран" становится очень тонким и нестабильным, что приводит к быстрой потере блеска петли во влажной среде.

Испытание на растяжение: Выдержит ли он тяжелые дверные панели?

Чтобы гарантировать, что высокопрочный динамометрический шарнир не деформируется при больших нагрузках, мы проводим испытания на растяжение в соответствии с ASTM A370.

Данные испытаний показывают, что Предел текучести квалифицированного SS304 постоянно остается выше 205 МПа (30 кси).

Для петли толщиной 4 мм это означает, что она может полностью выдержать тяжелую дверь промышленного шкафа без постоянной деформации.

Ограничения: Пределы испытаний в соляном тумане

Однако SS304 не является неуязвимым.

При выполнении ASTM B117 Испытание на воздействие соляного туманаОбычно мы начинаем наблюдать признаки "красной ржавчины" вокруг От 96 до 120 часов.

Это указывает на то, что при постоянном воздействии соляного тумана или эрозии в условиях высокой влажности защитная способность SS304 имеет верхний предел.

Соперник 2: Нержавеющая сталь SS316 - "страж" экстремальных сред

(Премиальная защита: SS316)

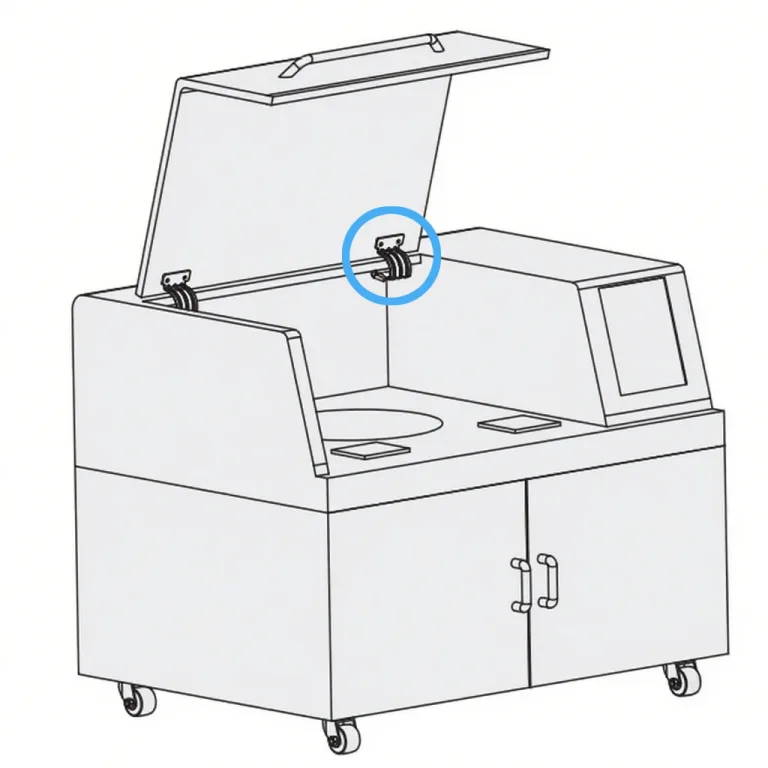

Когда клиенты говорят мне, что их оборудование будет использоваться на морских буровых платформах, химических заводах или приморских зарядных станциях, я в обязательном порядке рекомендую перейти на динамометрические петли SS316.

Роль молибдена: Почему он необходим для морского класса?

Существенное различие между SS316 и SS304 заключается в их химическом составе. Когда мы испытываем прутки SS316 в соответствии с ASTM A276 стандартмы должны подтвердить Молибден содержание От 2,0% до 3,0%.

Молибден - это не просто простая добавка. Он изменяет структуру решетки стали на атомарном уровне.

Основная функция: Это значительно повышает устойчивость материала к Хлоридный питтинг. Если он не соответствует этому стандарту ASTM, такой материал определяется нами как "Псевдо 316" и не может использоваться в морской среде.

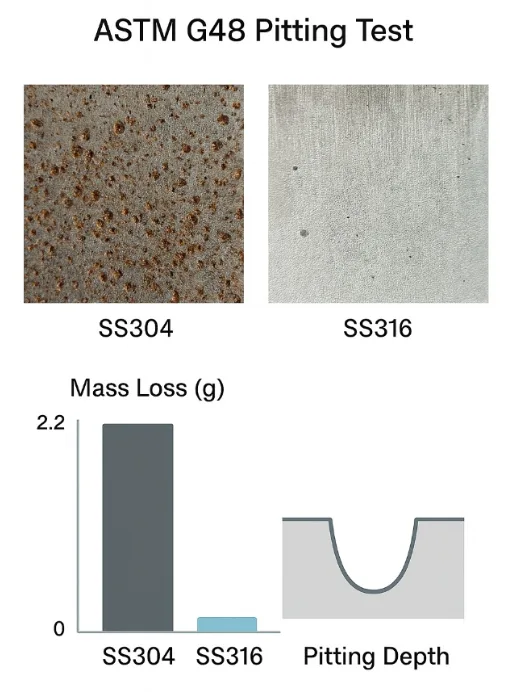

Решающее испытание на коррозию (эксперимент с питтингом)

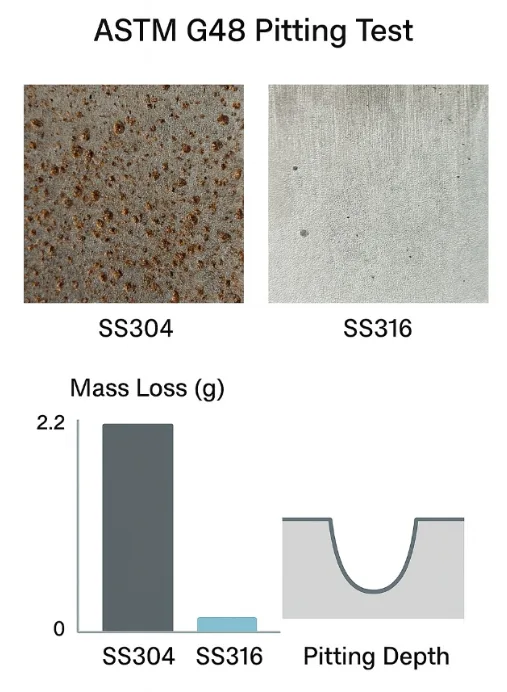

Чтобы количественно оценить эту разницу, мы провели ASTM G48 Метод A (Испытание на питтинг с использованием хлорида железа), которое является более суровым, чем обычное соляное напыление.

Результаты шокируют:

Рисунок: Визуальные и количественные результаты испытания на питтинг по стандарту ASTM G48. Обратите внимание на сильную точечную коррозию и значительную потерю массы (>2,0 г) на образце SS304, в то время как образец SS316 практически не пострадал из-за содержания молибдена.

- После выдержки в том же коррозионном растворе в течение 72 часов потеря массы образца SS304 превысила 2,0 г, а поверхность покрылась глубокими ямами.

- Образец SS316, соответствующий стандартам, имел минимальную потерю массы, а его поверхность осталась практически неповрежденной.

Реальный случай: Зарядная станция для электромобилей во Флориде

Однажды мы столкнулись с типичным случаем отказа. На станции электроснабжения электромобилей (EVSE), расположенной на побережье Флориды, изначально использовались петли SS304.

Спустя всего 8 месяцев эксплуатации мы обнаружили явное пятно от чая на поверхности петли крутящего момента. Хотя это и не повлияло на прочность конструкции, но сильно испортило имидж бренда.

Мы заменили их на петли SS316 во время последующего обслуживания, и после двух лет воздействия морского бриза поверхности остались блестящими, как новые. (Не уверены, что в вашем регионе требуется SS316? [Свяжитесь с нами] для бесплатной экологической оценки).

Соперник 3: Закаленная сталь - "крутой парень" по прочности и износостойкости

(Специалист по силе: закаленная сталь)

Это распространенное заблуждение: многие инженеры считают, что петли "высокого класса" должны быть полностью изготовлены из нержавеющей стали. На самом деле, для достижения чрезвычайно высокой плотности крутящего момента и сверхдолгого срока службы, Закаленная сталь незаменим во внутренней структуре.

Тест на твердость: Не просто быть твердым

Основным принципом работы динамометрического шарнира является трение. Поверхность материала должна быть достаточно твердой, чтобы сохранять стабильность размеров в течение бесчисленных циклов трения.

Мы используем ASTM E18 стандарт для испытаний на твердость по Роквеллу. Для наших высокопроизводительных фрикционных валов мы требуем, чтобы материал достигал твердости HRC 45-50 после термической обработки.

Значимость данных:

Рисунок: Преимущество твердости. На диаграмме показано, что закаленная сталь (HRC 45-50) сохраняет постоянный момент трения в течение длительного срока службы, в то время как мягкая сталь преждевременно выходит из строя из-за износа.

- Если вы используете незакаленную обычную сталь (твердость только около HRC 20), наши испытания на износ показывают, что значения крутящего момента снижаются более чем на 40% после 2 000 циклов.

- В то время как валы, соответствующие стандарту высокой твердости ASTM E18, сохраняют скорость снижения крутящего момента в пределах 15% после 20 000 циклов.

Фатальная слабость и решения на основе гибридных материалов

Единственный недостаток закаленной стали: она ржавеет при контакте с водой.

Поэтому для высокопроизводительных шарниров с крутящим моментом мы обычно используем конструкцию из двух материалов:

- Жилье: Используйте SS304 или SS316 для обеспечения внешней защиты от ржавчины.

- Внутреннее ядро: Используйте закаленную сталь, уплотненную специальной смазкой.

Глубокое сравнение параметров (матрица технического сравнения)

Рисунок: Радар характеристик материалов. Обратите внимание, как Закаленная сталь жертвует коррозионной стойкостью ради предельной прочности, в то время как SS316 обеспечивает сбалансированную максимальную защиту.

Чтобы помочь вам быстро определиться с выбором, я составил следующую таблицу сравнения ключевых параметров:

| Характеристика | Нержавеющая сталь SS304 | Нержавеющая сталь SS316 | Закаленная сталь |

| Лучшее приложение | Внутренние промышленные, общие наружные | Морские, химические, медицинские | Тяжелые машины внутреннего, высокочастотного использования |

| Устойчивость к коррозии | Хорошо | Превосходно | Плохо - требуется покрытие |

| Устойчивость к питтингу | Слабый | Сильный | Нет |

| Твердость поверхности | RB 80-90 (средний) | RB 80-90 (средний) | HRC 45+ (очень высокий) |

| Срок службы по циклу износа | Средний (<5 000 циклов) | Средний (<5 000 циклов) | Превосходно (>20 000 циклов) |

| Эталонный стандарт | ASTM A240 / B117 | ASTM A276 / G48 | ASTM E18 |

Технические ловушки, которых следует остерегаться: Галопирование нержавеющей стали

Это невидимый убийца, которого часто игнорируют инженеры-конструкторы.

Тест на риск галтования: Когда металл подвергается "холодной сварке"

Если вы вслепую вставите вал из нержавеющей стали в отверстие из нержавеющей стали, это может привести к катастрофе.

Согласно ASTM G98 (Standard Test Method for Galling Resistance of Materials), аустенитные нержавеющие стали (такие как 304 в паре с 304) имеют очень высокую склонность к слипанию.

Явление, которое мы наблюдаем в лаборатории:

Под высоким давлением без специальной смазки две контактные поверхности не просто трутся, происходит "холодная сварка" на микроуровне. Это приводит к тому, что моментный шарнир испытывает сильное заедание во время работы или даже блокируется.

Мой совет:

- Избегайте полностью нержавеющих фрикционных конструкций.

- Если необходимо использовать полностью нержавеющую сталь (например, в немагнитных средах МРТ), одна из контактных поверхностей должна подвергаться Азотирование или покрыты дисульфидом молибдена (MoS2).

Система принятия решений по выбору

Основываясь на приведенных выше данных, я предлагаю вам зафиксировать окончательный выбор материала для динамометрических петель с помощью следующих трех сценариев.

Сильный солевой туман, морская или химическая среда

- Типичное применение: Люки для яхт, прибрежные сваи для зарядки, оборудование для бассейнов.

- Моя рекомендация: Должен выбрать SS316.

- Причина: Не выбирайте SS304, чтобы сэкономить 20% на стоимости материала. В Коррозионная среда C5 определяется ISO 9223Стоимость последующего ухода за ржавчиной для SS304 будет огромной.

Контролируемая внутренняя промышленная среда

- Типичное применение: Серверные стойки, защитные двери для автоматизированного оборудования, складные верстаки.

- Моя рекомендация: SS304 является первым выбором.

- Причина: Здесь нет риска попадания соляного тумана. SS304 предлагает идеальную механическую прочность и эстетику по самой разумной цене.

Требования к стабильности при больших количествах циклов и высоком крутящем моменте

- Типичное применение: Петли для ноутбуков, крышки для доступа к тяжелой технике (требующие частого открывания).

- Моя рекомендация: Закаленный стальной сердечник + корпус из нержавеющей стали.

- Причина: Только закаленная сталь может выдержать испытания на долговечность более 20 000 циклов. Нержавеющая сталь слишком мягкая, чтобы поддерживать стабильные значения крутящего момента в течение длительного времени.

Заключение

Не существует абсолютно "лучшего" материала, есть только наиболее "подходящий" для условий работы.

- В погоне за максимальной защитой от ржавчины -> SS316

- В погоне за экономической эффективностью -> SS304

- В погоне за сверхдолговечностью динамометрических петель -> Закаленный стальной сердечник

Следующий шаг:

Если ваш проект находится на стадии НИОКР и вы не знаете конкретных требований к допустимым условиям окружающей среды, свяжитесь с нашей командой инженеров. Мы можем организовать 48-часовое испытание в соляном тумане по стандарту ASTM B117 для вашей существующей конструкции петли и предоставить отчет о модернизации материала на основе реальных данных.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос 1: Можно ли использовать петли SS304 на открытом воздухе?

О: Да, но при определенных условиях. В целом, в городских или сельских условиях на открытом воздухе SS304 работает хорошо. Однако мы рекомендуем: Если место установки находится в пределах 5 км от береговой линии или расположено в зоне тяжелой промышленности с сильными кислотными дождями, обязательно перейдите на SS316.

Вопрос 2: Почему я не должен использовать всю закаленную сталь, чтобы добиться максимальной прочности?

О: Потому что стоимость защиты от ржавчины слишком высока. Закаленная сталь должна полагаться на покрытие (например, цинковое или никелевое). В процессе трения при движении петли покрытие будет стираться. Как только покрытие будет нарушено, внутренняя сталь начнет ржаветь. Именно поэтому мы выступаем за гибридную конструкцию "нержавеющий корпус + закаленный сердечник".

Вопрос 3: Могу ли я использовать магнит, чтобы отличить SS304 от SS316?

О: Нет, это заблуждение. Хотя теоретически оба материала немагнитны, после холодной обработки (например, штамповки или гибки) их кристаллические структуры претерпевают небольшое мартенситное превращение, приобретая тем самым слабый магнетизм. Единственный надежный способ отличить их друг от друга - использовать рентгенофлуоресцентный анализатор для определения содержания молибдена.