Leitfaden zur Berechnung und Auswahl von Drehmomentscharnieren: Formeln & Normen

Drehmomentscharniere (auch bekannt als Reibungsscharniere oder Scharniere mit freiem Anschlag) bringen ein kontrollierbares Dämpfungs- und Haltemoment in ein Drehgelenk ein. Sie ermöglichen es einer Abdeckung, einem Display oder einer Tür, ihre Position in jedem Winkel ohne Rückfederung zu halten und gewährleisten ein gleichmäßiges Gefühl beim Öffnen und Schließen.

Bei Laptops, Servicetüren für Industrieanlagen, medizinischen Anzeigearmen und Präzisionsinstrumenten wirken sich diese Scharniere direkt auf die Qualität der Mensch-Maschine-Schnittstelle (HMI), die Produktlebensdauer und die Sicherheit aus.

Dieser umfassende Leitfaden bietet praktische Methoden zur Berechnung von Drehmomenten, einen Arbeitsablauf für die Auswahl von Werkstoffen und Verweise auf technische Normen, um Ihren Konstruktionsprozess zu optimieren.

Grundprinzipien von Drehmomentscharnieren

Definition und physikalische Bedeutung

Drehmoment ($T$): Die Rotationskraftdefiniert als das Produkt aus der aufgebrachten Kraft und dem Momentarm.

- Einheit: N-m (Newton-Meter), pro ISO 80000-4:2019 Größen und Einheiten in der Mechanik.

In einer Scharnierstruktur erzeugt die Schwerkraft eine Erdanziehungsmoment über den senkrechten Abstand des Plattenschwerpunkts zur Drehachse. Das innere Reibungspaar des Scharniers erzeugt eine widerstandsfähige Reibungsmoment. Das Gleichgewicht zwischen beiden bestimmt, ob das Teil seine Position hält.

Statisches Drehmoment vs. dynamisches Drehmoment

Bei der Auswahl eines Scharniers ist es wichtig, zwischen diesen beiden Begriffen zu unterscheiden:

- Statisches Drehmoment: Das erforderliche Drehmoment für halten die Platte steht in einem bestimmten Winkel gegen die Schwerkraft. Die Konstruktionsberechnungen konzentrieren sich in erster Linie auf diesen Wert.

- Dynamisches Drehmoment: Das erforderliche Drehmoment für umziehen der Platte (Überwindung von Trägheit und kinetischer Reibung).

- Anmerkung: Bei hochviskosem Dämpfungsfett ist das dynamische Drehmoment in der Regel etwas höher als das statische Drehmoment. Dies verhindert ein "Prellen", erfordert aber etwas mehr Kraft vom Benutzer, um die Bewegung einzuleiten.

Arbeitsmechanismus

Im Inneren erzeugen gestapelte Reibungsplatten (z. B. aus Stahl/Phosphorbronze) oder vorgespannte elastische Elemente eine konstante oder nahezu konstante Dämpfung.

- Bedingung halten: Wenn

Reibungsdrehmoment ≥ Externes Störungsdrehmoment(Schwerkraft + Vibration), der Winkel ist stabil "verriegelt". - Einschlägige Tests:

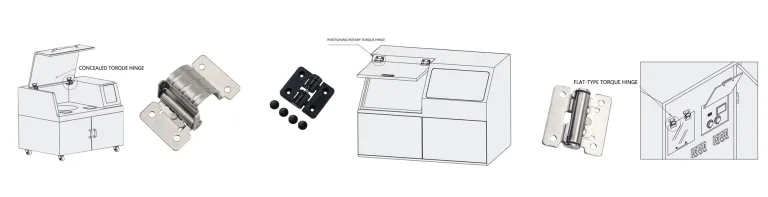

Klassifizierung nach der strukturellen Form

| Typ | Beschreibung | Typische Anwendung |

| Unidirektional | Bietet Dämpfung hauptsächlich in einer Richtung (z. B. Dämpfung beim Schließen, frei beim Öffnen). | Schwer zu wartende Abdeckungen, Top-Loading-Behälter. |

| Bidirektional | Symmetrische Dämpfung in Öffnungs- und Schließrichtung. | Laptop-Bildschirme, medizinische Monitore, POS-Displays. |

| Indiziert (gerastet) | "Rastet in bestimmten Winkeln (z. B. 0°, 90°, 180°) ein und gibt ein taktiles Feedback. | Industrielle Positionierung, faltbare Ausrüstung. |

| Nicht indiziert | Kontinuierliche, weiche Dämpfung über den gesamten Hub (Endlosstellung). | Unterhaltungselektronik, High-End-Geräte. |

Schlüsselparameter für die Auswahl von Drehmomentscharnieren

Benötigte Grundmengen

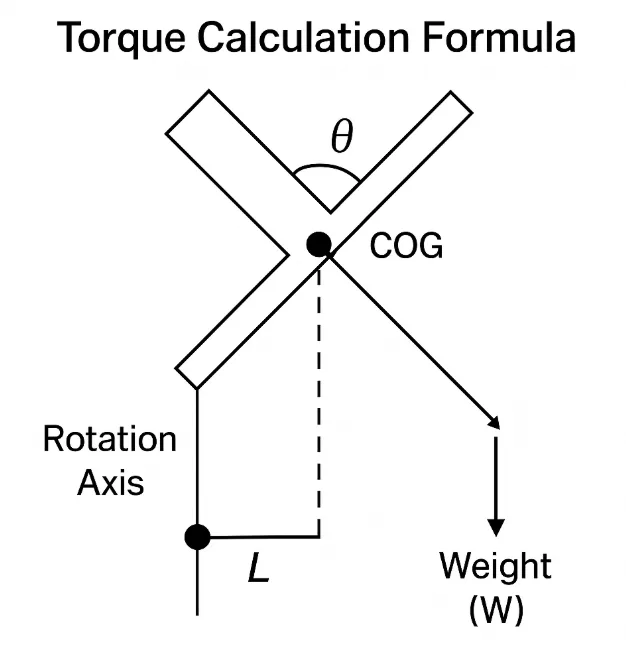

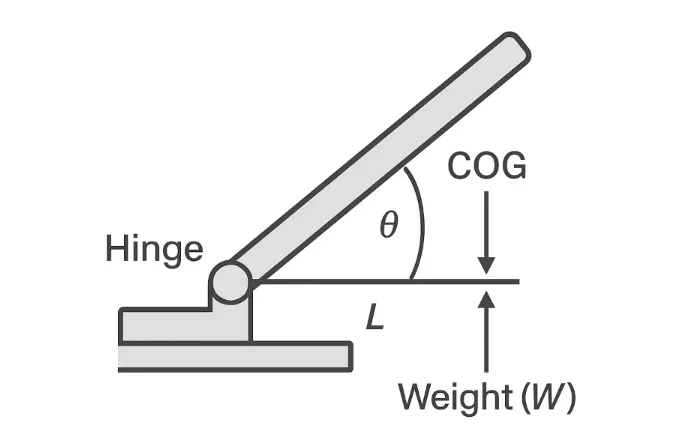

- Gewicht ($W$): In Newton (N). Formel: $W = Masse (kg) \mal 9,81 m/s²$.

- Moment-Arm ($L$): Die senkrechter Abstand vom Schwerpunkt (COG) zur Drehachse (Meter).

- Winkel ($\theta$): Der Winkel in Bezug auf die Richtung der Schwerkraft.

- Anzahl der Scharniere ($n$): Bestimmt den Drehmomentanteil pro Gelenk.

Die Formel zur Berechnung des Drehmoments

Die grundlegende Voraussetzung für eine Halteposition ist:

$$T_{req} = W \mal L \mal \sin(\theta)$$

Anmerkung: $\theta$ stellt den Winkel dar, bei dem die Schwerkraft die größte Hebelwirkung hat. Diese Spitze tritt fast immer auf, wenn die Platte horizontal ($\sin 90^\circ = 1$).

Auslegungsformel (mit Sicherheitsfaktor):

$$T_{design} = SF \mal T_{req}$$

- Empfohlener Sicherheitsfaktor (SF): 1.2 - 1.5 (Berücksichtigung von Fertigungstoleranzen, Viskositätsänderungen des Fetts und Verschleiß).

- T_Design definiert Ihren Zielauswahlbereich.

Häufige Fallstricke

Warnung:

- Masse vs. Gewicht: Verwenden Sie Kg nicht direkt. Sie müssen in Newton umrechnen ($kg \mal 9,81$).

- Geometrisches Zentrum vs. COG: Gehen Sie nicht davon aus, dass der geometrische Mittelpunkt der Schwerpunkt (Center of Gravity, COG) ist. Ermitteln Sie bei asymmetrischen Platten den wahren Schwerpunkt in CAD.

- Die Horizontalfalle: Das erforderliche Spitzendrehmoment wird ermittelt, wenn der Hebelarm am längsten (horizontal) ist. Rechnen Sie immer für diesen ungünstigsten Fall.

Berechnungsbeispiele nach Anwendung

Laptop-Display (Leichtgewicht/Präzision)

- Bedingungen: Anzeigemasse 0,45 kg ($W \ca. 4,415 N$); COG-Abstand $L = 0,10 m$.

- Spitzenzustand: Horizontal (je nach Anordnung 90° oder 180° geöffnet).

- Berechnung:$$T_{req} = 4,415 N \mal 0,10 m = 0,4415 N\cdot m$$

- Auslegungsziel (SF = 1,3):$$T_{Design} = 0,4415 \mal 1,3 = 0,574 N\cdot m$$

- Auswahl: Zwei Scharniere teilen sich die Last $\rightarrow$ ~0,29 N-m pro Scharnier.

Industrielle Serviceabdeckung (Heavy Duty)

- Bedingungen: Masse der Stahlabdeckung 3,0 kg ($W = 29,43 N$); COG-Abstand $L = 0,18 m$.

- Berechnung:$$T_{req} = 29,43 N \mal 0,18 m = 5,30 N\cdot m$$

- Auslegungsziel (SF = 1,3):$$T_{Design} = 5,30 \mal 1,3 = \mathbf{6,89 N\cdot m}$$

- Auswahl: Zwei Scharniere $\rightarrow$ ~3,45 N-m pro Scharnier.

- Anmerkung: Für vibrierende Umgebungen (Generatoren, Kompressoren) sollte SF auf 1,5 oder 2,0 erhöht werden, um ein "Kriechen" zu verhindern.

Medizinischer Display-Arm (Multi-Joint)

- Herangehensweise: Modellieren Sie jedes Gelenk unabhängig.

- Joint A (Basis): Trägt das volle Gewicht von Arm und Display.

- Gelenk B (Ende): Überträgt nur die Anzeige.

- Erfordernis: Medizinische Umgebungen erfordern oft eine besondere Materialverträglichkeit (Reinigungsmittel) und eine Kontrolle der Partikelemissionen (Reinräume der ISO-Klasse).

Materialien und Umweltverträglichkeit

| Material | Vorteile | Risiken und Hinweise | Verwandte Normen |

| Rostfreier Stahl (SUS304/316) | Hohe Festigkeit und Korrosionsbeständigkeit. | Erhebliches Verschleißrisiko; höhere Kosten. | ISO 9227 (Salzspray); ISO 3506 (Verbindungselemente) |

| Aluminium-Legierungen (6061/6063) | Leicht, extrudierbar. | Geringe Oberflächenhärte; muss anodisiert werden. | ISO 7599 (Eloxieren); ISO 2081 (Zn-Beschichtung) |

| Technische Kunststoffe (POM/PA+GF) | Geringe Reibung, leiser Betrieb, niedrige Kosten. | Thermische Drift (Drehmoment fällt bei Hitze ab), Kriechen. | UL 94 (Entflammbarkeit) |

Hinweis zur Korrosion: Für den Einsatz im Freien oder in chemischen Umgebungen sind 316L-Edelstahl oder harte anodische Beschichtungen zu bevorzugen. Überprüfen Sie die Leistung durch zyklische feuchte Hitzetests (IEC 60068-2-30).

Auswahl-Workflow (Checkliste)

- Definieren Sie Orientierung: Bestimmen Sie den Drehbereich und den "Spitzenwinkel" (wo die Schwerkraft am stärksten wirkt).

- Berechnen Sie das Spitzendrehmoment: $T_{req} = W \times L_{COG}$.

- Sicherheitsfaktor anwenden: Multiplizieren Sie mit 1,2-1,5 und Sie erhalten $T_{design}$.

- Bestimmen Sie die Lastverteilung: Dividieren Sie durch die Anzahl der Scharniere ($n$).

- 5. Modell auswählen: Drehmomentbereich und Kurventyp (uni-/ bidirektional) anpassen.

- Überprüfung des Prototyps: Testen Sie das "Gefühl", das Spiel und die Temperaturdrift (-20°C bis +60°C).

Leitfaden zur Fehlersuche

| Ausgabe | Mögliche Ursache | Lösung |

| Die Bedienung ist zu schwer | Vorspannung zu hoch; statisches Drehmoment $\gg$ dynamisches Drehmoment. | Wählen Sie eine winkelabhängige Kurve; fügen Sie Hilfsfedern hinzu. |

| Deckel hängt durch / hält nicht | Das gewählte Drehmoment basierte auf der Masse, nicht auf dem Gewicht; SF zu niedrig. | Erhöhen Sie den Drehmomentgrad; optimieren Sie das COG. |

| Gefühl ändert sich mit der Temperatur | Viskositätsänderung des Fettes oder Ausdehnung des Kunststoffes. | Verwenden Sie Reibungspaare mit niedriger Temperatur und Drift; überprüfen Sie per IEC 60068-2-14. |

| Quietschen/Geräusch | Stick-Slip-Phänomen; Trümmereintrag. | Oberflächenrauheit prüfen ($Ra$); Abdichtung/Schmierung verbessern. |

Umrechnungstabelle für Drehmomenteinheiten

| Einheit | Umrechnung in N-m | Hinweis |

| 1 kgf-cm | 0,09807 N-m | Auf den asiatischen Märkten üblich |

| 1 kgf-m | 9,80665 N-m | Alte metrische Norm |

| 1 Pfund-in | 0,11298 N-m | Üblich in der nordamerikanischen Luft- und Raumfahrt/Elektronik |

| 1 lbf-ft | 1,3558 N-m | Üblich in der Schwerindustrie der USA |

Typische Drehmoment-Referenzbereiche

- Kleine Elektronik (Handys/Tablets): 0,1 - 0,6 N-m

- Laptops: 0,4 - 0,8 N-m (pro Scharnier)

- Medizinische/POS-Anzeigen: 1,5 - 5,0 N-m

- Industrielle Schränke: 5,0 - 15,0 N-m

- Luken für Schwermaschinen: 20,0+ N-m (erfordert normalerweise Ausgleichsscharniere oder Gasdruckfedern)

FAQ

Q1: Sollte ich die Masse oder das Gewicht für die Auswahl verwenden?

Verwenden Sie immer das Gewicht (N). Wenn Sie die Masse ($kg$) haben, berechnen Sie $W = kg \mal 9,81$.

F2: Warum tritt das Spitzendrehmoment normalerweise in der Horizontalen auf?

Denn bei 90° (horizontal) ist der Hebelarm der Schwerkraft in Bezug auf die Scharnierachse am größten und erzeugt das größte Schwerkraftmoment.

F3: Verteilen zwei Scharniere die Last vollkommen gleichmäßig?

Nicht perfekt. Montagevorspannung und Reibungsunterschiede führen zu einer ungleichen Aufteilung. Deshalb wenden wir einen Sicherheitsfaktor von mindestens 20% an.

F4: Wie kann man ein Gleichgewicht zwischen "leichtem Gefühl" und "starkem Halt" herstellen?

Verwenden Sie eine winkelabhängige Drehmomentkurve (bei der das Drehmoment nur bei Haltewinkeln höher ist) oder ein zusammengesetztes System (Reibungsscharnier + Gasdruckfeder), um den Auftrieb zu unterstützen.