Scharniere aus Kohlenstoffstahl vs. Edelstahl: Ein Leitfaden zur Materialauswahl & TCO

Technische Übersicht

Scharniere mögen klein sein, aber sie haben einen großen Einfluss auf die Betriebszeit und das Benutzererlebnis - reibungsloser Betrieb, langfristige Haltbarkeit und Wartungshäufigkeit, insbesondere in Außenbereichen, bei hoher Luftfeuchtigkeit oder Salzspritzern. Dieses Dokument bietet eine klare Scharniere aus Kohlenstoffstahl vs. Edelstahl Vergleich, der die praktischen Unterschiede bei Festigkeit, Korrosionsbeständigkeit, Oberflächenbehandlung und Gesamtbetriebskosten (TCO) hervorhebt. Die Analyse basiert auf internationalen technischen Normen und wird durch Labortestdaten gestützt, um Ingenieuren und Einkäufern bei der Optimierung ihrer Materialauswahl für industrielle Scharniere.

Materialdefinition in industriellen Umgebungen

Industrielle Scharnieranwendungen sind in der Regel mit rauen physikalischen und chemischen Bedingungen verbunden. Zu den wichtigsten Anwendungsbereichen gehören:

- Schwermaschinen: Erfordert Toleranz für hohe Belastungen und Vibrationen.

- Outdoor-Schränke: Sie sind UV-Strahlung, Regen und Temperaturschwankungen ausgesetzt.

- HVAC (Heizung, Lüftung und Klimatisierung): Dauerhaft hoher Luftfeuchtigkeit ausgesetzt.

Ingenieure müssen bei der Auswahl die Bewertung der folgenden zentralen physischen Metriken in den Vordergrund stellen:

- Streckgrenze: Die maximale Spannung, bevor eine bleibende Verformung auftritt.

- Zugfestigkeit: Die maximale Belastung, die das Material aushalten kann, bevor es bricht.

- Korrosionsbeständigkeitsklasse: Die Oxidationsbeständigkeit ergibt sich aus Standard-Umwelttests.

Auswirkungen auf die Gesamtbetriebskosten (TCO)

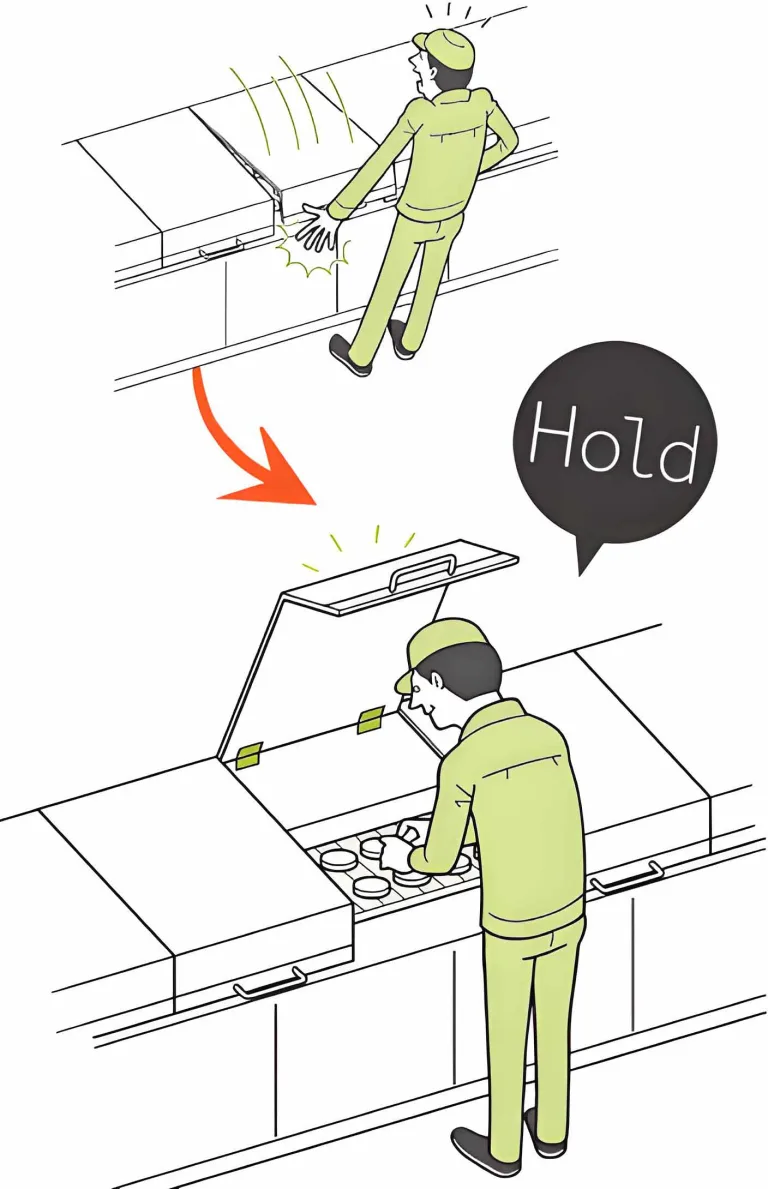

Eine falsche Materialauswahl führt zu irreversiblen Hardwareausfällen. Dies erhöht die Gesamtbetriebskosten (TCO) des Geräts erheblich. Zu den wichtigsten Ausfallarten gehören:

- Strukturelle Frakturen: Führt dazu, dass sich die Tür löst, was zu Sicherheitsunfällen führt.

- Korrosionsbeschlagnahme: Verhindert den Zugang zur Ausrüstung und erhöht die Arbeitsstunden für die Wartung.

- Versagen der Dichtung: Die Korrosion der Scharniere beeinträchtigt die Kompression der Tür und führt zum Versagen der Schutzart (z. B. IP65).

Technische Merkmale von Scharnieren aus Kohlenstoffstahl

Kohlenstoffstahl (in der Regel Stahl mit niedrigem Kohlenstoffgehalt, wie Q235 oder AISI 1020) ist die grundlegendste Materialoption für industrielle Scharniere. Er erhält seine mechanischen Eigenschaften durch die Legierung von Eisen und Kohlenstoff.

Grundlegende physikalische Eigenschaften von Kohlenstoffstahl

Mechanische Festigkeit und Belastbarkeit

Kohlenstoffstahl weist eine ausgezeichnete strukturelle Festigkeit auf. Nach ASTM A1008 (Norm für kaltgewalztes Stahlblech) oder ASTM A36 (Norm für Baustahl)Die folgenden typischen mechanischen Eigenschaften sind für Kohlenstoffstahl in Industriequalität typisch:

- Streckgrenze: Ungefähr 250 MPa bis 350 MPa.

- Zugfestigkeit: Ungefähr 400 MPa bis 550 MPa.

- Elastischer Modul: Ungefähr 200 GPa.

Bei Anwendungen mit hoher Belastung können Scharniere aus Kohlenstoffstahl erheblichen radialen und axialen Belastungen standhalten. Seine Härteeigenschaften gewährleisten eine stabile Leistung bei schweren Schranktüranwendungen (Gewicht einer einzelnen Tür > 50 kg). Im Vergleich zu Aluminiumlegierungen desselben Volumens ist Kohlenstoffstahl weniger anfällig für Ermüdungsbrüche.

Schweißbarkeit und Bearbeitbarkeit

Stahl mit niedrigem Kohlenstoffgehalt besitzt eine ausgezeichnete Schweißbarkeit. Ein Kohlenstoffgehalt unter 0,25% gewährleistet, dass die Schweißzone rissfrei ist. In der industriellen Fertigung eignet sich Kohlenstoffstahl für die folgenden Verarbeitungstechniken:

- Angeschweißte Scharniere: Kann ohne Bohrungen direkt an den Schrankrahmen geschweißt werden.

- Kaltumformung und Stanzen: Einfache Bearbeitung komplexer geometrischer Formen mit geringem Werkzeugverschleiß.

Korrosionsrisikomanagement für Kohlenstoffstahl

Unbehandeltem Kohlenstoffstahl mangelt es an inhärenten Korrosionsbeständigkeit der Scharniere. Unter normalen atmosphärischen Bedingungen reagiert Eisen schnell mit Sauerstoff und bildet Eisenoxid (Rotrost).

Oxidationsmerkmale

- Die Oxidschicht von Kohlenstoffstahl ist locker und porös.

- Die Oxidschicht kann das weitere Eindringen von Sauerstoff in das Substrat nicht verhindern.

- Sobald die Korrosion einsetzt, verringert sich die effektive Querschnittsfläche des Materials, was zu einer verminderten Tragfähigkeit führt.

Erforderlicher Oberflächenschutz

Nach Angaben von DIN EN 1670 (Baubeschläge - Anforderungen an die Korrosionsbeständigkeit)wird unbehandelter Kohlenstoffstahl eingestuft als Klasse 0 (keine definierte Korrosionsbeständigkeit). Für den Einsatz in industriellen Umgebungen, Scharniere aus Kohlenstoffstahl muss einer Oberflächenbehandlung (wie Verzinkung, E-Beschichtung oder Pulverbeschichtung) unterzogen werden.

- Innenraum-Umgebungen: Muss erreichen DIN EN 1670 Klasse 2 oder höher.

- Outdoor-Umgebungen: Muss erreichen DIN EN 1670 Klasse 4 oder höher.

Werkstoffkunde von Scharnieren aus Edelstahl

Nichtrostender Stahl ist kein einzelnes Material, sondern ein allgemeiner Begriff für eine Klasse von korrosionsbeständigen legierten Stählen. In der Eisenwarenindustrie ist der austenitische Edelstahl der am häufigsten verwendete. Seine Haupteigenschaften ergeben sich aus seinem Chromgehalt (in der Regel mehr als 10,5%).

Austenitische Qualitäten: Scharniere aus Edelstahl 304 vs. 316

Ingenieure müssen wählen zwischen AISI 304 oder AISI 316 die sich nach den spezifischen Betriebsbedingungen richten.

Anwendungsszenarien für AISI 304

AISI 304 (entspricht EN 1.4301) ist der rostfreie Universalstahl "18/8" (mit 18% Chrom, 8% Nickel).

- Leistungsmerkmale: Ausgezeichnete Korrosionsbeständigkeit unter normalen atmosphärischen Bedingungen. Gute Verformbarkeit und Schweißbarkeit.

- Beschränkungen: Empfindlich gegenüber Chlorid-Ionen. In Meeresumgebungen oder Umgebungen mit hohem Salzgehalt ist es anfällig für Lochfraßkorrosion.

- Typische Anwendungen: Schränke in Innenräumen, berührungsfreie Zonen von Lebensmittelverarbeitungsanlagen, allgemeine Außenanlagen.

Marine und chemische Beständigkeit von AISI 316

AISI 316 (entspricht EN 1.4401) fügt hinzu 2% bis 3% Molybdän (Mo) zur Basis 304.

- Chemischer Mechanismus: Molybdän erhöht die Beständigkeit gegen Chloride erheblich.

- Leistungsdaten: In Salzsprühnebeltests ist die Dauerhaftigkeit von 316 in der Regel mehr als doppelt so lang wie die von 304.

- Typische Anwendungen: Offshore-Technik, Chemieanlagen, medizinische Geräte, Außenanlagen in einem Umkreis von 5 km von der Küste.

Selbstheilungs-Mechanismus

Die Korrosionsbeständigkeit von rostfreiem Stahl beruht nicht auf einer Beschichtung, sondern auf einer Passive Folie auf seiner Oberfläche.

- Das Prinzip der Bildung: Chrom reagiert mit Sauerstoff und bildet eine extrem dünne (ca. 1-5 nm) und dichte Chromoxidschicht.

- Selbstheilung: Wenn die Scharnieroberfläche mechanisch zerkratzt wird, reagiert das freiliegende Chrom im Substrat schnell mit dem Luftsauerstoff und regeneriert die Passivschicht.

- Kontrast zu Kohlenstoffstahl: Sobald eine Kohlenstoffstahlbeschichtung durchbrochen wird, beginnt das Substrat irreversibel zu rosten; nichtrostender Stahl verfügt über chemische Selbstheilungskräfte.

Kernleistung Vergleichende Analyse

Dieser Abschnitt vergleicht Haltbarkeit von Scharnieren aus Kohlenstoffstahl und Edelstahl und wichtige Leistungsindikatoren auf der Grundlage von Laborteststandards.

Mechanische Lebensdauer und Haltbarkeitstests

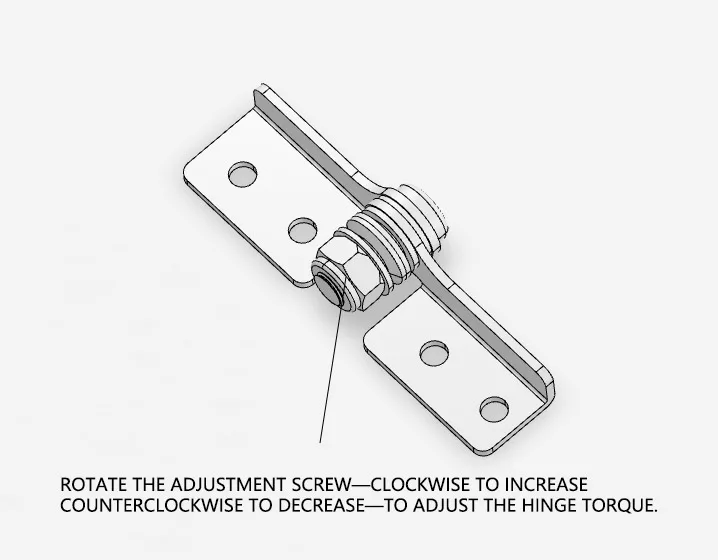

Zyklustests werden durchgeführt gemäß DE 1935 (Baubeschläge - Einachsige Scharniere) oder ANSI/BHMA A156.1.

- Kohlenstoffstahl Leistung:

- Höhere Härte, gute Verschleißfestigkeit.

- Unter gut geschmierten Bedingungen kann es hochfrequenten Zyklen standhalten (> 200.000 Zyklen).

- Rostfreier Stahl Leistung:

- Die Textur des Materials ist relativ weich und klebrig.

- Risikopunkt: Stifte aus nichtrostendem Stahl und Buchsen aus demselben Material sind anfällig für Galling oder Kaltschweißen.

- Technische Gegenmaßnahme: Für Hochfrequenzscharniere aus Edelstahl wird empfohlen, Buchsen aus technischem Kunststoff (z. B. POM) oder geschmierte Lager zu verwenden, um den Metallkontakt zu isolieren.

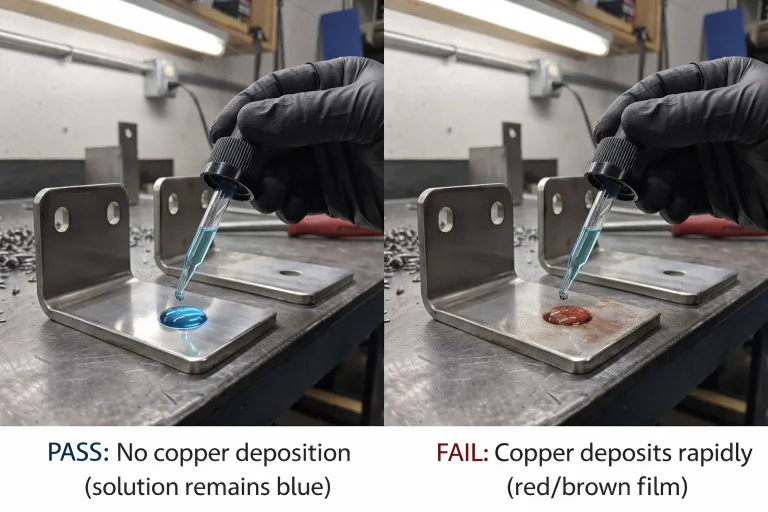

Korrosionsbeständigkeitstests in extremen Umgebungen

Neutrale Salzsprühnebeltests (NSS) werden nach folgenden Normen durchgeführt ASTM B117 oder ISO 9227. Im Folgenden werden typische Testdaten dargestellt (Zeit bis zum Auftreten von Rotrost):

| Material Typ | Oberflächenbehandlung | Salzsprühnebel-Stunden | Anwendbare Umgebung (ISO 9223) |

|---|---|---|---|

| Kohlenstoffstahl | Verzinkt (Blau/Weiß) | 24 - 96 Stunden | C1 - C2 (Innen/Trocken) |

| Kohlenstoffstahl | Pulverbeschichtet | 200 - 500 Stunden | C3 (Allgemeiner Außenbereich) |

| Rostfreier Stahl (AISI 304) | Vibration/Elektropoliert | > 500 Stunden | C3 - C4 (Industriell/Feucht) |

| Rostfreier Stahl (AISI 316) | Vibration/Elektropoliert | > 1000 Stunden | C5-M (Marine/hohe Korrosion) |

Schock- und Vibrationsbeständigkeit

Schocktests werden nach folgenden Kriterien durchgeführt IEC 60068-2-27.

- Kohlenstoffstahl: Hohe Streckgrenze, hoher Widerstand gegen Verformung. Bei extrem niedrigen Temperaturen (unter -20 °C) können einige Stähle mit niedrigem Kohlenstoffgehalt jedoch spröde werden.

- Austenitischer rostfreier Stahl: Verfügt über ausgezeichnete Zähigkeit. Bei kryogenen Temperaturen behält es seine hohe Schlagzähigkeit bei und neigt nicht zu Sprödbrüchen.

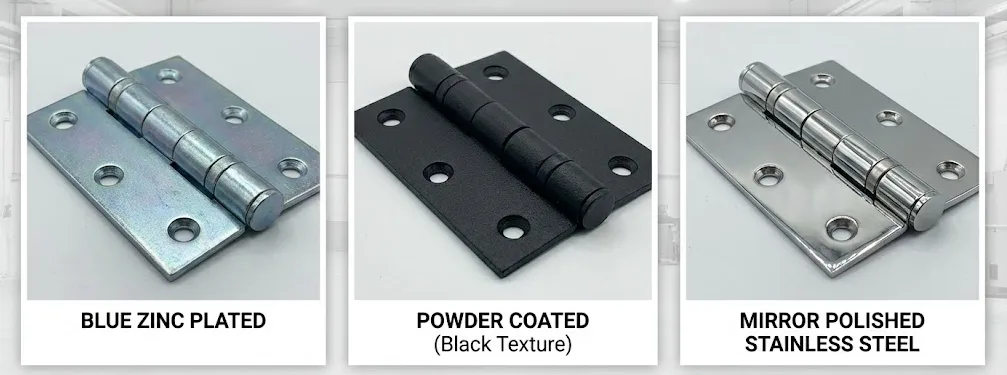

Technik der Oberflächenbehandlung

Das Material selbst bestimmt die Leistungsgrenze, während die Oberflächenbehandlung die Leistungsstabilität bestimmt.

Wesentliche Schutzsysteme für Kohlenstoffstahl

Verzinkung

Dies ist die wirtschaftlichste Schutzmethode für Kohlenstoffstahl.

- Prozessparameter: Die Beschichtungsdicke für Scharniere in Industriequalität sollte kontrolliert werden auf 8 - 12 Mikrometer (µm).

- Passivierung: Nach dem Verzinken muss eine Passivierung (Blauweiß- oder Gelbchromatierung) durchgeführt werden, um Mikroporen in der Zinkschicht zu versiegeln.

- Einschränkung: Die Zinkschicht wirkt wie eine Opferanode. Sobald das Zink aufgebraucht ist, rostet das Substrat.

E-Beschichtung und Pulverbeschichtung

- E-Beschichtung: Bietet eine gleichmäßige Grundierungsschicht mit einer Korrosionsbeständigkeit, die einer Verzinkung überlegen ist. Geeignet für den Schutz innerer Hohlräume komplexer Strukturen.

- Pulverbeschichtung: Bietet eine dickere Polymerbeschichtung (60 - 80 Mikrometer). Wird vor allem im Außenbereich verwendet und bietet eine ausgezeichnete UV-Beständigkeit, um Ausbleichen und Kreidung zu verhindern.

Oberflächenbehandlung für rostfreien Stahl

Obwohl nichtrostender Stahl eine inhärente Passivschicht aufweist, kann eine geeignete Behandlung die Leistung weiter verbessern.

Vibrationsschleifen und Hochglanzpolieren

- Physikalisches Prinzip: Je glatter die Oberfläche ist, desto schwieriger ist es für korrosive Medien (Wasser, Salz, Staub), sich festzusetzen.

- Hochglanzpolieren: Verringert die Oberflächenrauhigkeit (Ra) auf unter 0,05 µm, was die Korrosionsbeständigkeit in Meeresumgebungen erheblich verbessert.

Elektropolieren

Dabei handelt es sich um ein elektrochemisches Verfahren, mit dem mikroskopisch kleine Spitzen auf der Oberfläche entfernt werden.

- Vorteil: Löst bevorzugt Eisen-Ionen von der Oberfläche und reichert den Chromgehalt an.

- Anwendung: Bevorzugt in der Medizin- und Lebensmittelindustrie. Dieses Verfahren verhindert nicht nur Korrosion, sondern hemmt auch das Bakterienwachstum und erleichtert die Reinigung.

Matrix für Auswahlentscheidungen

Die Ingenieure sollten die endgültige Materiallösung auf der Grundlage der IP-Bewertungen und des Kostenbudgets formulieren.

Materialempfehlung auf Basis von IP-Ratings

- IP40 - IP54 (Innenraum/Trocken/Staubgeschützt):

- Empfohlenes Material: Kohlenstoffstahl (verzinkt oder pulverbeschichtet).

- Der Grund: Kein Eindringen von flüssigem Wasser in die Umgebung; Kohlenstoffstahl bietet hohe Festigkeit und niedrige Kosten.

- IP65 - IP66 (Außenbereich/Wasserstrahlgeschützt):

- Empfohlenes Material: AISI 304 Edelstahl oder hochwertiger pulverbeschichteter Kohlenstoffstahl.

- Der Grund: Muss vor Regen und Kondensation geschützt sein. Gemäß IEC 60529Die Abdichtung ist von entscheidender Bedeutung; rostfreier Stahl verhindert ein Versagen der Dichtung durch Rost.

- NEMA 4X (hohe Korrosionsbeständigkeit/Waschbarkeit):

- Empfohlenes Material: AISI 316 Edelstahl.

- Der Grund: NEMA 250 Typ 4X verlangt ausdrücklich, dass Gerätegehäuse und Zubehör korrosionsbeständig sein müssen. In Waschanlagen für Lebensmittel oder in chemischen Umgebungen ist 316 die einzige konforme Wahl.

Kosten-Nutzen-Analyse

- Erstanschaffungskosten (CAPEX): Scharniere aus Kohlenstoffstahl kosten etwa 20% bis 40% von Scharnieren aus Edelstahl.

- Langfristige Wartungskosten (OPEX):

- Kohlenstoffstahl muss in rauen Umgebungen regelmäßig inspiziert, neu gestrichen oder ersetzt werden, was zu hohen Arbeits- und Ausfallkosten führt.

- Edelstahl erreicht in der Regel den "Fit and Forget"-Status mit Wartungskosten über die gesamte Lebensdauer, die gegen Null gehen.

Schlussfolgerung: Auf der Grundlage dieser Scharnier TCO-VergleichBei Geräten für den Außenbereich oder für raue Umgebungen mit einer erwarteten Lebensdauer von mehr als 5 Jahren bietet Edelstahl trotz höherer Anschaffungskosten die niedrigsten TCO. Für kontrollierte Innenraumumgebungen ist Kohlenstoffstahl eine äußerst kosteneffektive technische Wahl.

FAQ

Scharniere aus Kohlenstoffstahl können im Freien verwendet werden. Wann ist es akzeptabel?

Sie ist akzeptabel, wenn die Umgebung nicht hochgradig korrosiv ist und die Konstruktion die Integrität der Beschichtung zuverlässig aufrechterhalten kann. In der Praxis erfordert "akzeptabel" in der Regel eine hochwertige Pulverbeschichtung (die Kantenabdeckung ist wichtig), kontrollierte Installationsschäden und einen Wartungsplan. Wenn eine lange Lebensdauer bei eingeschränktem Wartungszugang erforderlich ist, verringert rostfreier Stahl in der Regel das Risiko.

Warum kann die Korrosion von Scharnieren die IP65-Dichtung beeinträchtigen?

Korrosionsprodukte können die Scharniergeometrie verändern und die Reibung erhöhen, was die Kompression und Ausrichtung der Tür beeinträchtigen kann. Sobald die Dichtungslinie ihre stabile Kompression verliert, kann das Gehäuse die Schutzart (z. B. IP65) nicht mehr einhalten.

304 vs. 316: Was ist die einfachste Regel?

Verwenden Sie 304 für normale atmosphärische Belastungen und allgemeine Außenumgebungen. Verwenden Sie 316 für chloridhaltige Bedingungen (Seeluft, Küstengebiete, Salzsprühnebel, bestimmte Chemikalien), wo das Risiko der Lochfraßbildung eine wichtige Rolle spielt.

Was ist "Fressen" und wie verhindert man es bei rostfreien Scharnieren?

Galling ist adhäsiver Verschleiß, der zu "Kaltverschweißung" zwischen ähnlichen rostfreien Oberflächen führen kann. Zu den üblichen Gegenmaßnahmen gehören die Verwendung unterschiedlicher Materialien an der Schnittstelle (z. B. POM-Buchsen), der Einbau von geschmierten Lagern und die Gewährleistung einer ordnungsgemäßen Schmierung und Oberflächenbehandlung.

Reicht eine Verzinkung für Scharniere aus Kohlenstoffstahl aus?

Die Verzinkung ist kostengünstig und wird häufig verwendet, aber sie ist ein Opfer, denn sobald das Zink aufgebraucht ist, rostet das Substrat. In aggressiveren Umgebungen können E-Beschichtung und Pulverbeschichtung einen stabileren Schutz bieten, insbesondere bei komplexen Geometrien und UV-Belastung im Freien.

Was sollte ich von den Lieferanten verlangen?

Fordern Sie Daten zur Beschichtungsdicke (z. B. Zink 8-12 µm; Pulver 60-80 µm), Angaben zum Oberflächenbehandlungsprozess und Korrosionsprüfberichte nach den einschlägigen Normen (z. B. ASTM B117 / ISO 9227) an, idealerweise für dieselbe Scharniergeometrie und -oberfläche, die Sie kaufen.