SS304 vs. SS316 vs. Gehärteter Stahl: Der ultimative Leitfaden zum Material für Drehmomentscharniere

Einleitung: Materialfehlanpassung ist der unsichtbare Killer des Scharnierversagens

In meiner Laufbahn als Ingenieur habe ich Hunderte von Drehmomentscharnieren analysiert, die in der Praxis versagt haben.

Normalerweise neigen wir dazu, die "strukturelle Gestaltung" dafür verantwortlich zu machen, aber die Daten zeigen eine andere Wahrheit.

Nach gängigen technischen Quellen wird geschätzt, dass Ermüdung bis zu 90% der metallischen Ausfälle ausmacht (siehe z.B. [Lehrbuchreferenz])

Dies sind keine geometrischen Probleme, sondern Unstimmigkeiten bei Auswahl des Materials.

Wir verwenden Drehmomentscharniere, um die Bewegung zu "kontrollieren". Wenn jedoch das Basismaterial den Umweltbelastungen nicht standhält, geht diese Kontrolle schnell verloren.

- Ein gut konzipiertes Schrankscharnier für den Außenbereich, das fälschlicherweise aus gewöhnlichem Kohlenstoffstahl hergestellt wurde, wird nach drei Monaten rosten und das Türblatt festfressen.

- Eine Hochfrequenzhalterung für medizinische Geräte aus ungehärtetem, weichem Edelstahl verliert durch Abnutzung innerhalb weniger Wochen ihre Positionierungsfunktion.

In diesem Artikel geht es nicht um eine leere Theorie. Wir werden die drei wichtigsten industriellen Materialien direkt vergleichen, basierend auf reale Labortestdaten: SS304 Rostfreier Stahl, SS316 Rostfreier Stahlund Gehärteter Stahl.

Konkurrent 1: Edelstahl SS304 - der Industriestandard "Arbeitspferd"

(Die Industrienorm: SS304)

Unsere Produktionsdaten zeigen, dass SS304 die überwiegende Mehrheit des Marktes für Drehmomentscharniere in Industriequalität ausmacht. Für die meisten nicht extremen Umgebungen ist es die kostengünstigste Wahl.

Überprüfung der chemischen Zusammensetzung: Die erste Verteidigungslinie gegen Rost

Wir kaufen nicht einfach Rohstoffe mit der Bezeichnung "304". Bei unserer Spektroskopie-Analyse halten wir uns streng an die ASTM A240 Standard.

Dieser Standard erfordert unbedingt eine Chrom Gehalt zwischen 17,5% und 19,5%.

Was bedeutet das für Sie?

Genau dieses Verhältnis von Chrom bildet eine dichte Chromoxid-Passivierungsschicht auf der Stahloberfläche. Nach meinen Beobachtungen wird dieser "Schutzschild" extrem dünn und instabil, sobald der Chromgehalt unter die in der ASTM A240 festgelegte Untergrenze sinkt, wodurch das Scharnier in feuchter Umgebung schnell seinen Glanz verliert.

Zugversuch: Hält es auch schweren Türpaneelen stand?

Um sicherzustellen, dass sich das Schwerlast-Drehmomentscharnier bei starker Belastung nicht verformt, führen wir Zugtests gemäß ASTM A370.

Die Testdaten zeigen, dass die Streckgrenze von qualifiziertem SS304 bleibt konstant über 205 MPa (30 ksi).

Für ein 4 mm dickes Scharnier bedeutet dies, dass es eine schwere Schranktür ohne bleibende Verformung vollständig tragen kann.

Beschränkungen: Die Grenzen der Salzsprühnebeltests

SS304 ist jedoch nicht unbesiegbar.

Bei der Ausführung der ASTM B117 Salzsprühtestbeginnen wir in der Regel, Anzeichen von "Rotrost" zu beobachten um 96 bis 120 Stunden.

Dies deutet darauf hin, dass die Schutzfähigkeit von SS304 bei kontinuierlichem Salzsprühnebel oder Erosion durch hohe Luftfeuchtigkeit eine Obergrenze hat.

Konkurrent 2: Edelstahl SS316 - der "Wächter" der extremen Umgebungen

(Die Premium-Verteidigung: SS316)

Wenn mir Kunden mitteilen, dass ihre Geräte auf Offshore-Bohrinseln, in Chemiewerken oder an Ladestationen am Meer eingesetzt werden, empfehle ich zwingend die Aufrüstung auf Drehmomentscharniere aus SS316.

Die Rolle von Molybdän: Warum ist es für Marine Grade unerlässlich?

Der wesentliche Unterschied zwischen SS316 und SS304 liegt in ihrer chemischen Zusammensetzung. Wenn wir SS316-Stäbe nach den folgenden Kriterien prüfen ASTM A276 Standardmüssen wir bestätigen, dass ein Molybdän Inhalt von 2,0% bis 3,0%.

Molybdän ist nicht nur ein einfacher Zusatzstoff. Es verändert die Gitterstruktur des Stahls auf atomarer Ebene.

Kernfunktion: Es erhöht die Widerstandsfähigkeit des Materials gegen Lochfraß durch Chlorid. Wenn es diesen ASTM-Standardbereich nicht erreicht, wird dieses Material von uns als "Pseudo 316" definiert und kann auf keinen Fall in Meeresumgebungen verwendet werden.

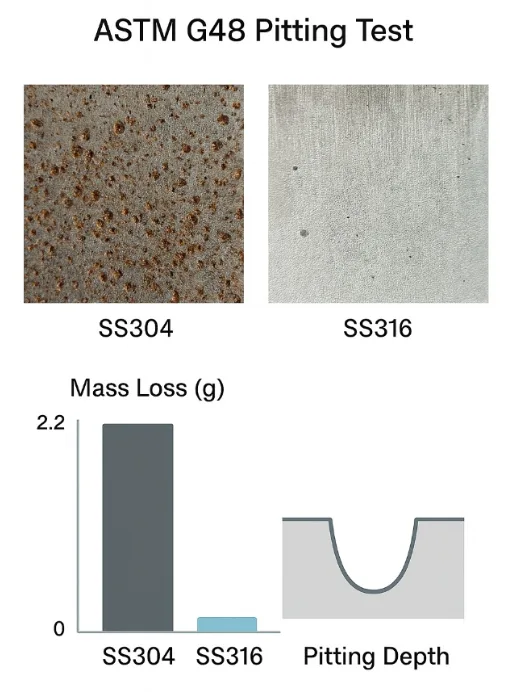

Entscheidender Korrosionstest (Lochfraßversuch)

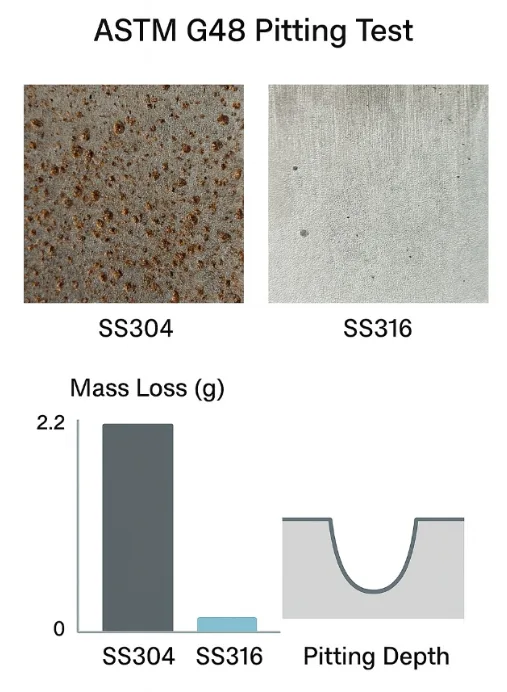

Um diesen Unterschied zu quantifizieren, haben wir die ASTM G48 Methode A (Eisenchlorid-Lochfraßtest), der strenger ist als gewöhnliches Salzspray.

Die Ergebnisse sind schockierend:

Abbildung: Visuelle und quantitative Ergebnisse des ASTM G48 Lochfraßtests. Man beachte die starke Lochfraßbildung und den erheblichen Masseverlust (>2,0 g) bei der SS304-Probe, während die SS316-Probe aufgrund ihres Molybdängehalts weitgehend unbeeinträchtigt bleibt.

- Nach 72-stündigem Eintauchen in dieselbe korrosive Lösung betrug der Massenverlust der SS304-Probe mehr als 2,0 g, und die Oberfläche war mit tiefen Grübchen bedeckt.

- Die SS316-Probe, die den Normen entsprach, wies nur einen minimalen Massenverlust auf, und die Oberfläche blieb nahezu intakt.

Realer Fall: EV-Ladestation in Florida

Wir haben einmal einen typischen Fehlerfall bearbeitet. Eine EVSE-Station (Electric Vehicle Supply Equipment) an der Küste Floridas verwendete ursprünglich SS304-Scharniere.

Nach nur 8 Monaten Betrieb entdeckten wir offensichtliche Teeflecken auf der Oberfläche des Drehmomentscharniers. Obwohl dies die strukturelle Festigkeit vorübergehend nicht beeinträchtigte, schadete es dem hochwertigen Image der Marke erheblich.

Bei einer späteren Wartung haben wir sie alle durch SS316-Scharniere ersetzt, und nach zwei Jahren, in denen sie der Meeresbrise ausgesetzt waren, glänzen die Oberflächen immer noch wie neu. (Sind Sie nicht sicher, ob Ihr Standort SS316 erfordert? [Kontakt] für eine kostenlose Umweltprüfung).

Konkurrent 3: Gehärteter Stahl - der "harte Hund" in Sachen Festigkeit und Verschleißbeständigkeit

(Der Spezialist für Stärke: Gehärteter Stahl)

Dies ist ein weit verbreiteter Irrglaube: Viele Ingenieure glauben, dass "High-End"-Scharniere ausschließlich aus Edelstahl bestehen müssen. In der Tat, um eine extrem hohe Drehmomentdichte und eine ultralange Lebensdauer zu erreichen, Gehärteter Stahl ist in der internen Struktur unersetzlich.

Der Härtetest: Nicht nur hart sein

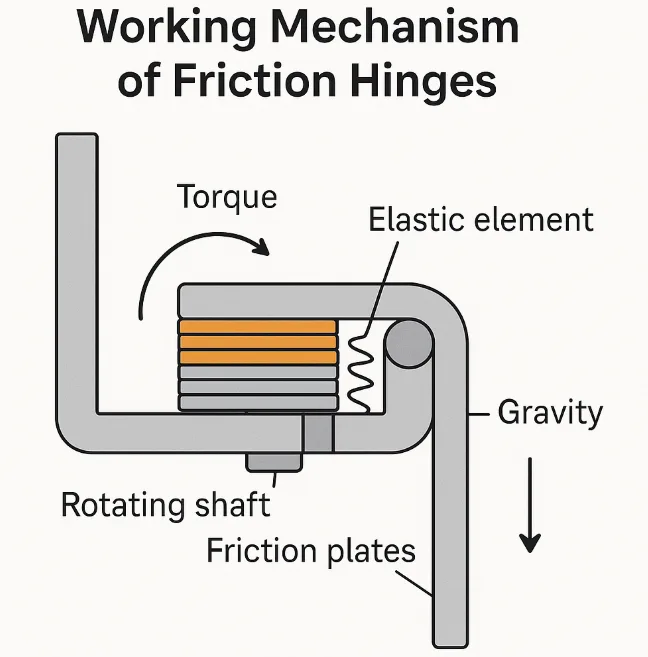

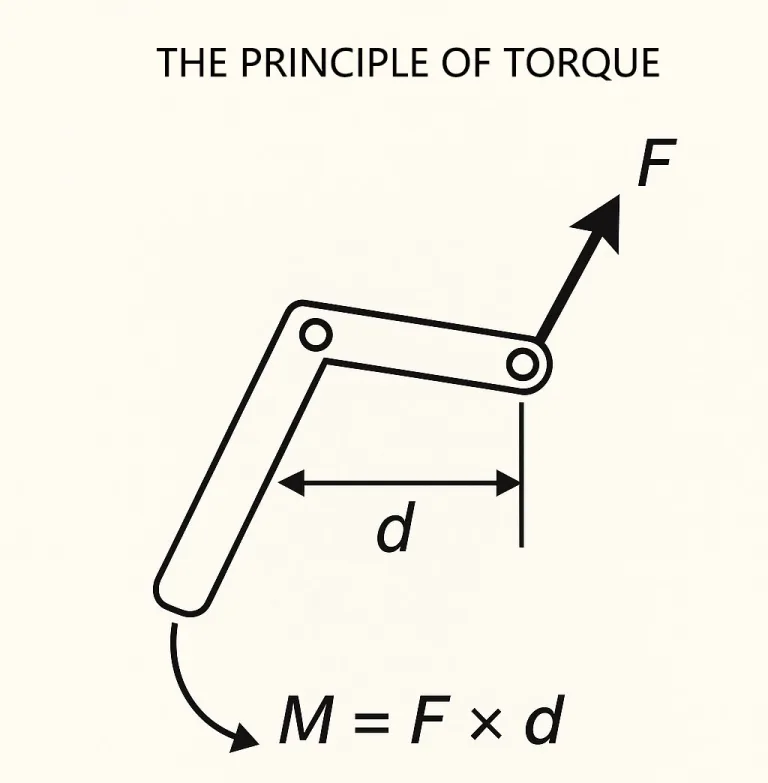

Das Grundprinzip eines Drehmomentscharniers ist die Reibung. Die Materialoberfläche muss hart genug sein, um die Formstabilität über unzählige Reibungszyklen zu erhalten.

Wir verwenden die ASTM E18 Standard für die Rockwell-Härteprüfung. Für unsere Hochleistungsreibwellen muss das Material einen Härtewert von HRC 45-50 nach der Wärmebehandlung.

Die Bedeutung hinter den Daten:

Abbildung: Der Vorteil der Härte. Das Diagramm zeigt, dass gehärteter Stahl (HRC 45-50) ein gleichbleibendes Reibungsmoment über lange Lebenszyklen beibehält, während weicher Stahl aufgrund von Verschleiß vorzeitig versagt.

- Bei der Verwendung von ungehärtetem Normalstahl (Härte nur um HRC 20) zeigen unsere Verschleißtests, dass die Drehmomentwerte um mehr als 40% nach 2.000 Zyklen.

- Bei Wellen, die dem hohen Härtestandard ASTM E18 entsprechen, liegt der Drehmomentabfall innerhalb von 15% nach 20.000 Zyklen.

Fatale Schwachstellen und hybride Materiallösungen

Der einzige Nachteil von gehärtetem Stahl ist, dass er bei Kontakt mit Wasser rostet.

Daher verwenden wir für Hochleistungs-Drehmomentscharniere in der Regel ein Bi-Material-Design:

- Gehäuse: Verwenden Sie SS304 oder SS316 für den äußeren Rostschutz.

- Interner Kern: Verwenden Sie gehärteten Stahl, der mit Spezialfett versiegelt ist.

Tiefer Parametervergleich (Technische Vergleichsmatrix)

Abbildung: Material Performance Radar. Beachten Sie, wie Gehärteter Stahl opfert die Korrosionsbeständigkeit für die ultimative Festigkeit, während SS316 bietet den ausgewogenen maximalen Schutz.

Um Ihnen eine schnelle Entscheidung zu ermöglichen, habe ich die folgende Vergleichstabelle der wichtigsten Parameter zusammengestellt:

| Merkmal | SS304 Rostfreier Stahl | SS316 Rostfreier Stahl | Gehärteter Stahl |

| Beste Anwendung | Innenbereich Industriell, Allgemein Außenbereich | Marine, Chemie, Medizin | Schwere Maschinen im Innenbereich, hochfrequenter Einsatz |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet | Schlecht - Erfordert Beschichtung |

| Lochfraßbeständigkeit | Schwach | Stark | Keine |

| Oberflächenhärte | RB 80-90 (Mittel) | RB 80-90 (Mittel) | HRC 45+ (sehr hoch) |

| Lebensdauer im Verschleißzyklus | Mittel (<5.000 Zyklen) | Mittel (<5.000 Zyklen) | Ausgezeichnet (>20.000 Zyklen) |

| Referenz Standard | ASTM A240 / B117 | ASTM A276 / G48 | ASTM E18 |

Technische Fallen, auf die man achten sollte: Abblättern von rostfreiem Stahl

Dies ist ein unsichtbarer Killer, der von Konstrukteuren oft ignoriert wird.

Test des Abriebrisikos: Wenn Metall "kalt geschweißt" wird

Wenn Sie eine Welle aus rostfreiem Stahl blindlings in ein Loch aus rostfreiem Stahl stecken, können Sie eine Katastrophe auslösen.

Nach Angaben von ASTM G98 (Standard Test Method for Galling Resistance of Materials) haben austenitische nichtrostende Stähle (wie z.B. 304 gepaart mit 304) eine sehr hohe Neigung zum Anhaften.

Das Phänomen, das wir im Labor beobachten, ist folgendes:

Unter hohem Druck und ohne spezielle Schmierung reiben die beiden Kontaktflächen nicht nur, sondern es kommt zu einer "Kaltverschweißung" auf Mikroebene. Dies führt dazu, dass das Drehmomentscharnier während des Betriebs stark stottert oder sogar direkt blockiert.

Mein Rat:

- Vermeiden Sie vollständig rostfreie Reibungsstrukturen.

- Wenn Sie ausschließlich rostfreie Materialien verwenden müssen (z. B. in nicht-magnetischen Umgebungen), muss eine der Kontaktflächen Nitrieren oder mit Molybdändisulfid (MoS2) beschichtet werden.

Rahmen für Auswahlentscheidungen

Auf der Grundlage der obigen Daten schlage ich vor, dass Sie Ihre endgültige Wahl des Materials für Drehmomentscharniere anhand der folgenden drei Szenarien festlegen.

Hohe Salzsprühnebel-, Meeres- oder chemische Umgebung

- Typische Anwendung: Yachtluken, Ladesäulen am Meer, Schwimmbadausrüstung.

- Meine Empfehlung: Sie müssen SS316 wählen.

- Der Grund: Wählen Sie nicht SS304, um 20% bei den Materialkosten zu sparen. In einem C5 Korrosionsumgebung definiert durch ISO 9223Die Kosten für die spätere Instandhaltung von Rost bei SS304 sind enorm.

Kontrollierte industrielle Innenumgebung

- Typische Anwendung: Serverschränke, Sicherheitstüren für Automatisierungsgeräte, klappbare Werkbänke.

- Meine Empfehlung: SS304 ist die erste Wahl.

- Der Grund: Hier gibt es kein Salzsprühnebel-Risiko. SS304 bietet perfekte mechanische Festigkeit und Ästhetik zu den günstigsten Kosten.

Hohe Zyklenzahl und hohe Anforderungen an die Drehmomentstabilität

- Typische Anwendung: Laptop-Scharniere, Abdeckungen für den Zugang zu schweren Maschinen (die häufig geöffnet werden müssen).

- Meine Empfehlung: Gehärteter Stahlkern + Gehäuse aus Edelstahl.

- Der Grund: Nur gehärteter Stahl kann Lebensdauertests mit über 20.000 Zyklen bestehen. Rostfreier Stahl ist zu weich, um langfristig stabile Drehmomentwerte aufrechtzuerhalten.

Schlussfolgerung

Es gibt kein absolutes "bestes" Material, sondern nur den für die Arbeitsbedingungen am besten "geeigneten" Schwerpunkt.

- Auf der Suche nach dem ultimativen Rostschutz -> SS316

- Verfolgung der Kosteneffizienz -> SS304

- Ultra-langlebige Drehmomentscharniere -> Gehärteter Stahlkern

Nächster Schritt:

Wenn sich Ihr Projekt in der F&E-Phase befindet und Sie sich über die spezifischen Anforderungen an die Umweltverträglichkeit nicht im Klaren sind, Bitte kontaktieren Sie unser Technikteam. Wir können einen 48-stündigen ASTM B117 Salzsprühnebeltest für Ihr bestehendes Scharnierdesign durchführen und einen Bericht zur Materialverbesserung auf der Grundlage realer Daten erstellen.

FAQ

F1: Können Scharniere aus SS304 wirklich im Freien verwendet werden?

A: Ja, aber nur unter bestimmten Bedingungen. In städtischen oder ländlichen Außenbereichen schneidet SS304 im Allgemeinen gut ab. Wir empfehlen jedoch Folgendes: Wenn sich der Installationsort in einem Umkreis von 5 km von der Küste oder in einem Schwerindustriegebiet mit starkem saurem Regen befindet, sollten Sie unbedingt auf SS316 umsteigen.

F2: Warum sollte ich nicht nur gehärteten Stahl verwenden, um die höchste Festigkeit zu erreichen?

A: Weil die Kosten für den Rostschutz zu hoch sind. Gehärteter Stahl muss mit einer Beschichtung (z. B. Zink oder Nickel) versehen werden. Durch die Reibungsbewegung des Scharniers wird die Beschichtung abgetragen. Sobald die Beschichtung durchbrochen ist, rostet der innere Stahl. Aus diesem Grund befürworten wir die Hybridkonstruktion "Edelstahlgehäuse + gehärteter Kern".

F3: Kann ich einen Magneten verwenden, um zwischen SS304 und SS316 zu unterscheiden?

A: Nein, das ist ein Missverständnis. Obwohl beide theoretisch nicht magnetisch sind, erfährt ihre Kristallstruktur nach einer Kaltumformung (z. B. Stanzen oder Biegen) eine leichte martensitische Umwandlung, wodurch sie einen schwachen Magnetismus erhält. Die einzige zuverlässige Möglichkeit, beide zu unterscheiden, besteht darin, den Molybdängehalt mit einem XRF-Analysator zu bestimmen.