Torque Hinge Design für 5 mm ultradünne Geräte: 30°-150° Bildschirm-Free-Stop

Das Erreichen eines freien Anschlags des Bildschirms von 30° bis 150° bei einer Gesamtdicke des Geräts von 5 mm ist eine der anspruchsvollsten strukturellen Anforderungen in der ultradünnen Unterhaltungselektronik und bei medizinischen Präzisionsgeräten. Das Scharnier muss auf engstem Raum ein stabiles Widerstandsmoment liefern, damit der Bildschirm über mehrere Winkel hinweg seine Position halten kann, ohne abzudriften, und gleichzeitig die Anforderungen an Haltbarkeit, Umweltverträglichkeit und Montagekonsistenz erfüllen.

In diesem Leitfaden wird erklärt, wie man ein Drehmomentscharnier konstruiert und auswählt (Konstantreibungsscharnier) für ultradünne Free-Stop-Anwendungen. Sie lernen die wichtigsten Definitionen, typische Benchmarks, Drehmomentberechnungsmethoden, praktische Beispiele, Auswahlverfahren, Zuverlässigkeitstests, Ausfallarten und branchenspezifische Best Practices kennen.

Was ist ein Bildschirm-Free-Stop und warum ist er bei einer Dicke von 5 mm schwierig?

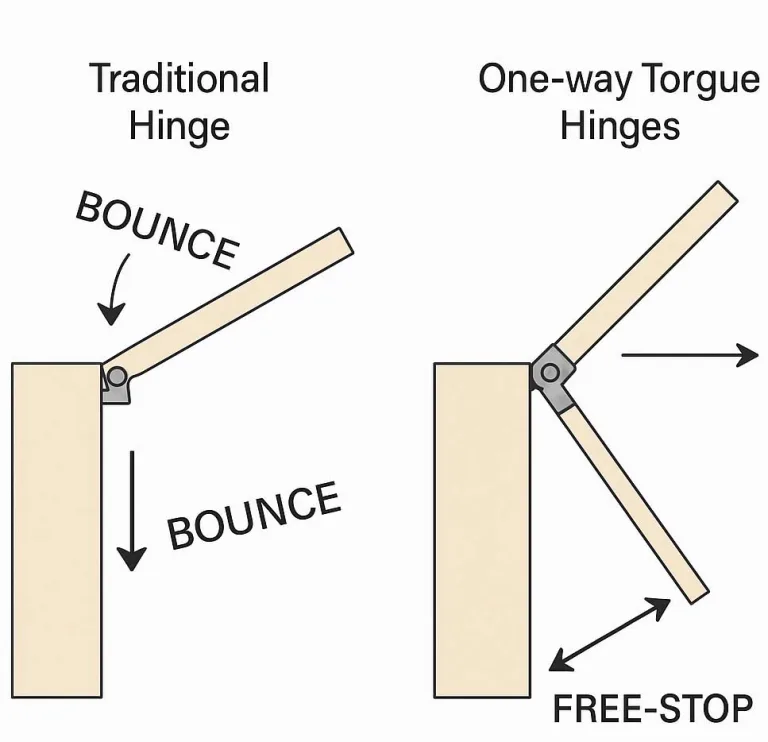

Was bedeutet "Free-stop" (30°-150° Haltebereich)

Ein "Free-Stop"-Design des Bildschirms bedeutet, dass der Bildschirm in einem beliebigen Winkel innerhalb eines Bereichs (hier: 30°-150°) stehen bleiben kann, ohne zurückzuspringen oder aufgrund der Schwerkraft zu fallen. Es wird auch genannt:

- Stufenloser Anschlag

- Frei bewegliches Scharnier

- Konstantes Halten des Drehmoments

In der Praxis muss das Scharnier ein ausreichendes Widerstandsmoment bieten, um dem Schwerkraftmoment der Leinwand in jedem nutzbaren Winkel entgegenzuwirken.

Warum eine Gesamtdicke von 5 mm eine sehr schwierige Bedingung darstellt

Da nur 5 mm zur Verfügung stehen, sehen sich Scharnierdesigner mit drei Einschränkungen gleichzeitig konfrontiert:

- Begrenzter Scharnierdurchmesser

- Begrenzte Dicke der Fixierungsstruktur (dünne Wände verformen sich leicht)

- Begrenzter Platz für die Verlegung von FPC und Kabeln

Aus diesem Grund haben viele Alternativen (Federn, Ratschen, magnetische Anschläge) in diesem Dickenbereich oft Schwierigkeiten.

Wichtige technische Anforderungen für Free-Stop in 5 mm ultradünnen Geräten

Räumliche und strukturelle Beschränkungen (typische Werte)

Die nachstehenden Werte sind typische Konstruktionshinweise. Die tatsächlichen Werte müssen mit Hilfe von Toleranzstapeln und Strukturanalysen validiert werden:

- Gehäusedicke: typischerweise 0,8mm-1,2mm pro Seite

- Effektiver Scharnierdurchmesserbereich: typischerweise 2,6mm-3,4mm (einschließlich Stützen und Abstände)

- Anforderung an die Festigkeit der Befestigung: Die Scharnierbasis muss verdrehsicher sein und lokale Verformungen verhindern.

Frei-Stopp-Winkelbereiche (technische Auslegung)

- Effektiver Bereich des freien Anschlags: 30°-150°

- Bereich 0°-20°: oft für automatisches Schließen oder leichte Dämpfung ausgelegt

- Oberhalb des 150°-Bereichs: oft begrenzt durch Interferenzen, FPC-Biegeradius oder Gehäusesteifigkeit

Referenzstandards (empfohlene Anwendungsfälle)

- Sicherheit und mechanische Festigkeit: IEC 62368-1 (Offizielle Normseite)

- Umweltverträglichkeit: Reihe EN 60068

- Korrosion und Salznebel: ASTM B117

Wichtige Definitionen, die Sie vor der Auswahl eines Torque-Scharniers klären müssen

Dieser Abschnitt beugt häufigen Missverständnissen bei der Auswahl von Drehmomentscharnieren vor.

Haltedrehmoment vs. Losbrechmoment

- Haltemoment: das Drehmoment, das erforderlich ist, um den Bildschirm in einem bestimmten Winkel in Bewegung zu halten

- Losbrechmoment: das anfängliche Drehmoment, das erforderlich ist, um die Drehung aus dem Stillstand zu starten (oft höher als das Laufmoment)

Statische vs. dynamische Reibung (warum Jitter auftritt)

- Die Haftreibung steuert das Verhalten des Scharniers, wenn der Bildschirm stillsteht.

- Die dynamische Reibung wirkt sich darauf aus, wie geschmeidig sich das Scharnier während der Bewegung anfühlt.

Eine große statisch-dynamische Lücke ist häufig die Ursache:

- Startup-Schütteln

- Ungleichmäßiges Bewegungsgefühl

- Winkelsprünge bei kleinen Drehungen

Konsistenz der Drehmomentkurve

Selbst wenn das durchschnittliche Drehmoment korrekt ist, kann eine schlechte Konsistenz der Drehmomentkurve bei bestimmten Winkeln zum Versagen des Freilaufs führen.

Typisches technisches Ziel:

- Drehmomenttoleranz: innerhalb von plus/minus 10 Prozent des Nennwerts

Benchmarks: Typische Metriken für die Konstruktion ultradünner Drehmomentscharniere

Dieser Abschnitt hilft den Teams, frühzeitig messbare Akzeptanzkriterien festzulegen.

Typische Design-Benchmarks

- Drehmomenttoleranz: plus/minus 10 Prozent (eine engere Kontrolle verbessert die Konsistenz, erhöht aber die Kosten)

- Drehmomentabfall nach Lebensdauertest: weniger als oder gleich 15 Prozent (abhängig von Material, Beschichtung und Schmiermittel)

- Lebenszyklen: 20.000 bis 50.000 Zyklen (Verbraucher und Industrie unterschiedlich)

- Zieltemperaturbereich: minus 20 Grad C bis 60 Grad C (erweitert für den Einsatz im Automobilbereich oder bei extremen Bedingungen)

Warum Benchmarks wichtig sind

Sie helfen Ihnen:

- Messbare Akzeptanzkriterien festlegen

- Vermeiden Sie es, Scharniere nur nach dem ersten Gefühl auszuwählen

- Verhinderung einer späten Umgestaltung aufgrund von Drehmomentabfall oder Lärm

Warum Drehmomentscharniere in ultradünnen 5 mm Free-Stop-Designs funktionieren

Ein Drehmomentscharnier erzeugt ein Widerstandsdrehmoment durch kontrollierte Reibung und bietet eine vorhersehbare Dämpfung bei kleinen Abmessungen.

Mechanismus des konstanten Widerstandsmoments

Ein Drehmomentscharnier besteht in der Regel aus:

- Welle

- Reibungsklammern oder Reibungsringe

- Struktur der Fixierung

Eine vereinfachte Drehmomentbeziehung lautet:

Das Drehmoment (T) ist ungefähr gleich dem Reibungskoeffizienten (mu) multipliziert mit dem Normaldruck (N) multipliziert mit dem effektiven Reibungsradius (r).

T ≈ mu × N × r

Wo:

- T = Drehmoment des Scharnierwiderstands (N-m oder N-mm)

- mu = Reibungskoeffizient

- N = Normaldruck

- r = wirksamer Reibungsradius

Materialauswahl (typische technische Entscheidungen)

- Material des Schafts: Nichtrostender Stahl AISI 420 (Eigenschaftsreferenz: MatWeb-Datenblatt)

- Material der Reibungsklammer: SK5 (JIS-Kohlenstoff-Werkzeugstahlsorte; Referenz: JIS G 4401)

- Wichtigstes Konstruktionsziel: Drehmomentstabilität und Verschleißfestigkeit, nicht das Spitzendrehmoment

Berechnung des Drehmoments: Berechnung des erforderlichen Scharnierdrehmoments

Erforderliches Gesamtdrehmoment für Free-Stop

Das Scharnierdrehmoment muss größer sein als das Schwerkraftdrehmoment der Leinwand.

Ein typisches Berechnungsmodell ist:

Treq ≥ W × L × sin(theta) × SF

Wo:

- Treq = erforderliches Gesamtwiderstandsmoment

- W = Gewicht des Siebs in Newton (W = m × g)

- L = Abstand vom Schwerpunkt der Leinwand zur Scharnierachse (Meter)

- theta = Winkel relativ zur Schwerkraftrichtung

- SF = Sicherheitsfaktor (typisch 1,2 bis 1,5)

Anmerkungen:

- Die Sinusfunktion wird in vielen vereinfachten Modellen verwendet, aber in realen Konstruktionen hängt der richtige Begriff davon ab, wie Sie Theta und die Richtung der Gelenkachse definieren.

- Wenn Ihre Geometrie unklar ist, berechnen Sie sowohl 30 Grad als auch 150 Grad als Worst-Case-Kandidaten und validieren Sie sie mit Prototypentests.

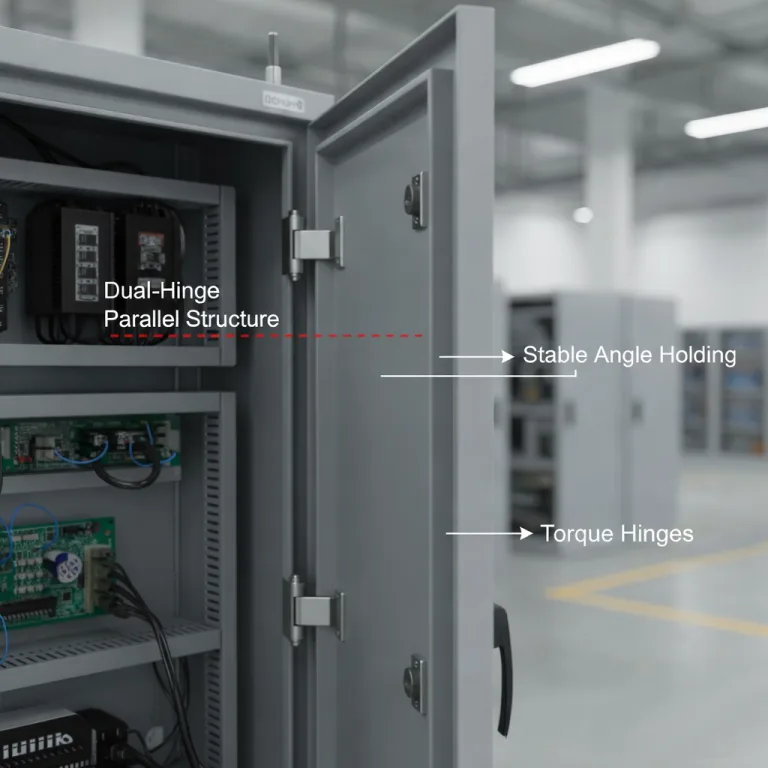

Duale Scharnierverteilung

Für Produkte mit linkem und rechtem Scharnier:

Thinge ≥ (Treq ÷ 2) × K

Wo:

- Scharnier = Soll-Drehmoment für ein einzelnes Scharnier

- K = Verteilungskoeffizient (empfohlen 1,05 bis 1,15) zur Berücksichtigung von Montageabweichungen und Reibungsunebenheiten

Bearbeitete Beispiele (Praktische Berechnungen)

Praktische Beispiele helfen den Teams, die Methode schnell anzuwenden.

Beispiel A: Ultradünnes Verbrauchergerät (heller Bildschirm, großer Schwerpunktversatz)

Annahmen:

- Masse des Bildschirms m = 120g = 0,12kg

- Schwerpunktverlagerung L = 55mm = 0,055m

- Winkel theta = 150 Grad

- Sicherheitsfaktor SF = 1,3

- Doppelter Gelenkkoeffizient K = 1,1

Schritt 1: Berechnung des Gewichts W

W = m × g

W = 0,12 × 9,81 = 1,177 N

Schritt 2: Berechnung des erforderlichen Gesamtdrehmoments Treq

Treq ≥ W × L × sin(theta) × SF

sin(150 Grad) = 0,5

Treq ≥ 1,177 × 0,055 × 0,5 × 1,3

Treq ≥ 0,0421 N-m

Umrechnung in N-mm:

0,0421 N-m = 42,1 N-mm

Schritt 3: Berechnung des Soll-Drehmoments pro Scharnier Scharnier

Thinge ≥ (Treq ÷ 2) × K

Schenkel ≥ (42,1 ÷ 2) × 1,1

Schenkel ≥ 23,2 N-mm

Empfehlung:

Wählen Sie ein Scharnier mit einem Drehmoment von etwa 23 N-mm pro Seite, mit einer Drehmomenttoleranz von plus/minus 10 Prozent und einem Drehmomentabfall von höchstens 15 Prozent nach der Lebensdauerprüfung.

Beispiel B: Medizinisches Präzisionsgerät (höhere Sauberkeit, höhere Zuverlässigkeit)

Annahmen:

- Masse des Bildschirms m = 200g = 0,2kg

- Schwerpunktverlagerung L = 65mm = 0,065m

- Winkel theta = 30 Grad

- Sicherheitsfaktor SF = 1,5

- Doppelter Gelenkkoeffizient K = 1,1

Schritt 1: Berechnung des Gewichts W

W = 0,2 × 9,81 = 1,962 N

Schritt 2: Berechnung des erforderlichen Gesamtdrehmoments Treq

Treq ≥ 1,962 × 0,065 × sin(30 Grad) × 1,5

sin(30 Grad) = 0,5

Treq ≥ 1,962 × 0,065 × 0,5 × 1,5

Treq ≥ 0,0957 N-m

Umrechnung in N-mm:

0,0957 N-m = 95,7 N-mm

Schritt 3: Berechnung des Soll-Drehmoments pro Scharnier Scharnier

Schenkel ≥ (95,7 ÷ 2) × 1,1

Schenkel ≥ 52,6 N-mm

Empfehlung:

Konstruieren Sie für ca. 53 N-mm pro Scharnier und setzen Sie strengere Maßstäbe für Lärm, Schmutzkontrolle und Umweltvalidierung.

Auswahl-Workflow (massenproduktionsorientiert)

- Bildschirmmasse und Schwerpunktlage erfassen

- Ermittlung der ungünstigsten Winkel und Berechnung von Treq

- Drehmomenttoleranz und Schwellenwerte für den Drehmomentabfall definieren

- Wählen Sie die Scharnierstruktur: Einzelwelle, segmentiert oder Multiclip

- Definition der Beschichtungs- und Schmiermittelstrategie

- Erstellung von Zuverlässigkeitsprüfplänen und Abnahmekriterien

- Validierung von Baugruppenvariationen mittels Toleranzstapelanalyse

Gute Methoden vs. schlechte Methoden (Praktischer Leitfaden)

Gute Methoden (empfohlen)

- Berechnung des Drehmoments und Überprüfung mit physikalischen Drehmomenttests

- Validierung der Konsistenz der Drehmomentkurve über verschiedene Winkel hinweg

- Durchführung von Lebenszyklus-, Temperatur- und Vibrationstests

- Messung von Drehmomentabfall, Geräuschentwicklung und Ablagerungen

- Oberflächenbehandlung und kontrollierte Schmierung zur Verringerung des Reibungsspalts

Schlechte Methoden (Vermeiden)

- Auswahl der Scharniere nur nach Gefühl

- Ignorieren des Drehmomentabfalls nach der Lebensdauerprüfung

- Vernachlässigung des Unterschieds zwischen statischer und dynamischer Reibung

- Überspringen der Toleranz-Stack-up-Analyse

- Auslassen des Risikos der Staubkontamination bei medizinischen Konstruktionen

Fertigung und Reibungskontrolle für 5 mm-Strukturen

MIM (Metall-Spritzgießen)

- Geeignet für komplexe Scharniersitze und Halterungen

- Hohe Konsistenz und reduzierte Bearbeitung

- Überprüfung der Festigkeit und Ermüdungsleistung für tragende Teile

DLC Beschichtung und Schmierung

- DLC verbessert die Verschleißfestigkeit

- Verwenden Sie schwerflüchtiges Fett, um Migration zu verhindern.

- Verringern Sie die Entstehung von Ablagerungen und Drehmomentschwankungen

Branchenspezifische Best Practices

Unterhaltungselektronik

- Vorrang für Drehmomentkonstanz, Kosten und Geräuscharmut

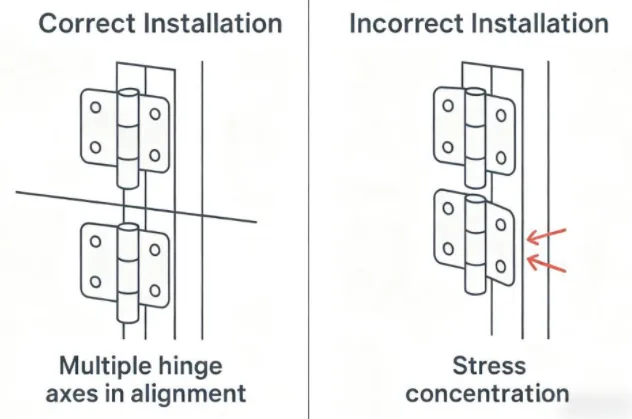

- Verwendung segmentierter Scharniermodule für eine bessere Spannungsverteilung

- Sicherstellung der Zuverlässigkeit der FPC-Verlegung und der Biegespanne

Medizinische Präzisionsgeräte

- Sauberkeit, geringe Verschmutzung und langfristige Stabilität haben Vorrang

- Hinzufügen von Dichtungsringen oder gekapselten Scharniermodulen

- Strengere Schwellenwerte für Drehmomentabfall und Geräuschentwicklung verwenden

- Validierung von Risiken im Zusammenhang mit der Sterilisation, falls zutreffend

Automobil-Displays

- Validierung breiterer Temperaturbereiche und Vibrationsbedingungen

- Verbesserte Steifigkeit der Fixierung und Anti-Lose-Design

- Achten Sie besonders auf Geräusche und Drehmomentverlagerung bei niedrigen Temperaturen

Zuverlässigkeitsprüfung und Abnahmemetriken

- Lebenszyklen: 20.000 bis 50.000

- Drehmomentabfall: weniger als oder gleich 15 Prozent

- Salzsprühnebel: ASTM B117, 48h oder 96h

- Temperatur: minus 20 Grad C bis 60 Grad C oder mehr

- Vibration und Schock: Unversehrtheit der Befestigung und Schutz der FPC

Fehlermöglichkeiten und Gegenmaßnahmen

| Fehlermodus | Ursache | Auswirkungen | Gegenmaßnahme |

|---|---|---|---|

| Drehmomentabfall | Verschleiß, Fettmigration | Siebträgermaschinen | Beschichtung + Fettkontrolle |

| Jitter beim Anfahren | statischer/dynamischer Abstand | mangelhaftes Gefühl | Optimierung der Oberflächenbehandlung |

| Lärm | trockene Reibung, Schutt | UX und Zuverlässigkeitsrisiko | Abdichtung + stabile Schmierung |

| Staubverschmutzung | Metallverschleißpartikel | Verunreinigung | Dichtungsringe, verschleißarme Materialien |

| Lose Basis | schwache Fixierung | Ausrichtungsfehler | verstärkter Sitz + Anti-Lose-Design |

Checkliste (Kurzreferenz)

Bevor Sie ein Drehmomentscharnier für Konstruktionen mit 5 mm freiem Anschlag auswählen, sollten Sie sich vergewissern:

- Masse des Bildschirms und Schwerpunktverlagerung überprüft

- Worst-Case-Winkel ermittelt

- Berechnetes Soll-Drehmoment pro Scharnier

- Drehmomenttoleranz definiert (plus/minus 10 Prozent typisch)

- Schwellenwert für den Drehmomentabfall definiert (typischerweise weniger als oder gleich 15 Prozent)

- FPC-Routing-Pfad validiert

- Steifigkeit der Fixierungsstruktur validiert

- Lebensdauer- und Umwelttests geplant

Tools und Ressourcen

Messinstrumente:

- Drehmomentmesser oder Drehmomentprüfgerät

- Werkzeuge zur Messung der Oberflächenrauheit

- Mikrohärteprüfung

- Trümmerinspektionsmikroskop

Zuverlässigkeitsinstrumente:

- Zyklustest-Vorrichtung

- Temperaturkammer

- Schwingungsprüfsystem

Simulation:

- Für die Validierung der Festigkeit und Verformung der Fixierung werden FEA-Tools empfohlen. Bewährte technische Simulationsverfahren und Validierungsleitlinien finden Sie unter NAFEMS (offiziell).

FAQ

Beeinträchtigt Staub durch langfristige Reibung die Elektronik?

Ja. Verwenden Sie Dichtungsstrukturen, verschleißarme Materialien und eine stabile Schmierung. Medizinische Geräte sollten eine strengere Kontaminationskontrolle aufweisen.

Hält ein 5 mm-Gehäuse einer Belastung von 150 Grad stand?

Ja, wenn der Bereich der Scharnierbefestigung verstärkt wird. Die Verformung dünner Wände ist eine häufige Versagensursache, so dass eine lokale Verstärkung erforderlich ist.

Wirken sich Temperaturschwankungen auf die Leistung des Free-Stop aus?

Ja. Die Viskosität des Schmierstoffs und die Wärmeausdehnung können das Drehmoment verändern. Validieren Sie mit den Methoden der EN 60068 und reservieren Sie eine Drehmomentmarge.

Wie bestimme ich den ungünstigsten Winkel für die Drehmomentberechnung?

Verwenden Sie den Winkel, bei dem das Schwerkraftdrehmoment auf der Grundlage der Scharnierachse und der Geometrie des Schwerpunkts am größten ist. Bewerten Sie sowohl 30 Grad als auch 150 Grad, wenn Sie unsicher sind.

Warum fühlt sich das Scharnier anfangs leicht an, versagt aber nach einigen Zyklen?

Ein Drehmomentabfall kann aufgrund von Verschleiß und Schmiermittelwanderung auftreten. Die Akzeptanzkriterien müssen einen Lebensdauertest und eine Überprüfung des Drehmoments nach dem Test umfassen.

Können magnetische Anschläge Drehmomentscharniere in 5 mm-Konstruktionen ersetzen?

Magnetische Systeme erfordern in der Regel zusätzliche Dicke und mechanische Grenzstrukturen. Sie können in hybriden Konstruktionen eingesetzt werden, können aber oft nicht die Drehmomentscharniere allein in 5 mm-Konstruktionen ersetzen.