Scharniere mit einstellbarem Drehmoment: Prinzipien, Aufbau und Anwendungen

Wie sorgt man in der Konstruktion dafür, dass ein schwerer Deckel oder ein Display in jedem Winkel stehen bleibt (Positionskontrolle), ohne dass er mit der Zeit "langsam durchhängt"?

Herkömmliche Gasfederlösungen sind komplex und fehleranfällig. Die wirkliche Lösung ist das Scharnier mit einstellbarem Drehmoment - eine Komponente, die einen konstanten Haltewiderstand bietet, indem sie nur interne "kontrollierte Reibung" für eine präzise Positionierung verwendet.

Aber wie können Ingenieure den häufigsten Konstruktionsfehler vermeiden: eine falsche Berechnung des Drehmoments?

Dieser endgültige Leitfaden bietet die ultimative Antwort, von grundlegenden physikalischen und Zuverlässigkeitsstandards (wie 25.000-Zyklen-Tests) bis hin zu präzisen Berechnungen.

Was ist ein Scharnier mit einstellbarem Drehmoment?

Genaue Definition des Scharniers mit einstellbarem Drehmoment

Kerndefinition:

Ein Scharnier mit einstellbarem Drehmoment ist ein besonderer Typ eines mechanischen Scharniers. Seine Hauptfunktion besteht darin, durch einen integrierten Mechanismus mit kontrollierter Reibung einen konstanten, vorhersehbaren Widerstand über den gesamten Drehbewegungsbereich des Scharniers zu bieten.

Dieser Widerstand wird als Drehmoment bezeichnet.

Wesentliche Merkmale:

Dieser konstante Widerstand ermöglicht es dem Scharnier, die Funktion der "Positionskontrolle" zu erfüllen.

Mit dieser Funktion können Benutzer Türen, Abdeckungen, Displays oder Arme problemlos in jeden gewünschten Winkel bewegen, und nach dem Loslassen bleibt das Objekt automatisch in dieser Position - ohne dass zusätzliche Verriegelungsvorrichtungen, Gasfedern oder Stützstangen erforderlich sind.

Die Bedeutung von "anpassbar":

Anders als Scharniere mit festem DrehmomentDas Merkmal "einstellbar" bedeutet, dass die Benutzer - in der Regel Ingenieure oder Techniker vor Ort - das Reibungsdrehmoment während des Gebrauchs durch einen externen Einstellmechanismus am Scharnier (z. B. eine Einstellschraube) genau einstellen oder ändern können.

Auf diese Weise kann das Scharnier an unterschiedliche Lastgewichte angepasst werden oder eine Leistungsverschlechterung nach längerem Gebrauch ausgleichen.

Der Wert der "Positionskontrolle"

Die Funktion "Positionskontrolle" ist der wichtigste kommerzielle und technische Wert von Scharnieren mit einstellbarem Drehmoment.

Vereinfachen Sie das Design und reduzieren Sie die Kosten:

Es macht zusätzliche Stützkomponenten wie Gasfedern, mechanische Sperrstifte, Magnetverschlüsse oder Begrenzer überflüssig.

Verringern Sie Fehlerpunkte:

Dieses vereinfachte Design reduziert nicht nur die Stücklistenkosten des Produkts, sondern minimiert auch die potenziellen Fehlerstellen.

Verbessern Sie die Benutzerfreundlichkeit:

Es bietet dem Endnutzer ein hochwertiges, sanftes und leises Tastgefühl.

Beim Bewegen schwerer Abdeckungen oder beim Verstellen medizinischer Monitore ist dieses kontrollierte, sanfte Dämpfungsgefühl ein wichtiger Indikator für die Produktqualität.

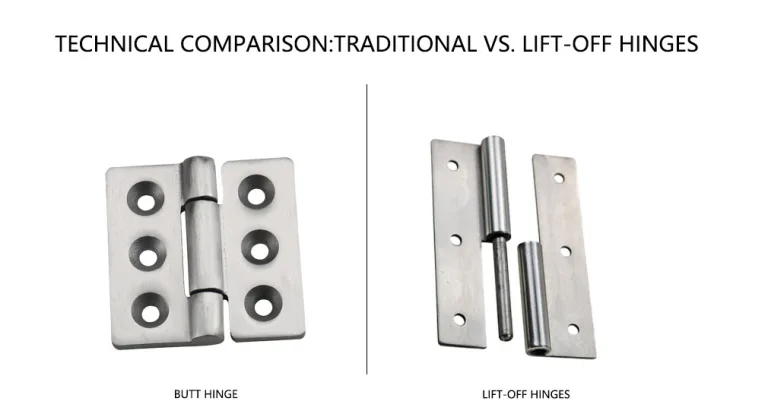

Kernunterscheidung: Drehmomentscharnier vs. Dämpfungsscharnier vs. Federscharnier

In industriellen Anwendungen werden diese drei Arten von funktionellen Scharnieren häufig eingesetzt verwirrt. Obwohl dämpfende Scharniere und Federscharniere erzeugen ebenfalls ein Drehmoment im weitesten Sinne, ihre physikalische Mechanismen und Anwendungszwecke sind völlig unterschiedlich.

Einstellbares (Reibungs-) Drehmoment Scharnier:

Sein Widerstand kommt von Haftreibung Kraftd. h. sein Ausgangsdrehmoment beträgt unabhängig von der Winkelgeschwindigkeit.

Egal, ob der Benutzer die Platte schnell oder langsam bewegt, der Widerstand (das Drehmoment) bleibt konstant.

Dies ist die physische Grundlage für das Erreichen "Positionskontrolle".

Dämpfendes Scharnier:

Seine Widerstandsfähigkeit rührt von der Scherung von viskosen Flüssigkeiten (z. B. Silikonöl), so dass sein Ausgangsdrehmoment stark abhängig von der Winkelgeschwindigkeit.

Je schneller die Bewegung, desto größer ist der Widerstand.

Seine Hauptfunktion ist "Pufferung" oder "soft-close"wie z. B. in Schranktüren, und es kann an keiner Zwischenposition anhalten.

Federscharnier:

Dieser Typ speichert und veröffentlicht potenzielle Energie (z. B. Torsionsfedern).

Seine Hauptfunktion ist "selbstschließend" oder "selbst öffnen" (wie z. B. bei Brandschutztüren oder Schmuckkästchen).

Das tut sie nicht bieten einen konstanten Widerstand.

Vergleichstabelle der wichtigsten funktionellen Scharnierleistungen

| Charakteristisch | Einstellbares Drehmomentscharnier | Dämpfendes Scharnier | Federscharnier |

|---|---|---|---|

| Grundprinzip | Kontrollierte statische Reibung (Reibung) | Viskose Flüssigkeit Scherung (Viskosität) | Elastische potentielle Energie (Feder) |

| Merkmal Widerstand | Konstantes Drehmoment (unabhängig von der Geschwindigkeit) | Drehzahlabhängiges Drehmoment | Winkelbezogenes Drehmoment |

| Hauptfunktion | Positionskontrolle | Soft-Close / Pufferung | Selbst schließen/öffnen |

| Einstellbarkeit | Einstellbar | Normalerweise nicht einstellbar | Normalerweise nicht einstellbar |

| Typische Anwendung | Medizinische Monitore, industrielle Schutzvorrichtungen, POS-Maschinen | Hochwertige Schranktüren, WC-Sitze | Brandschutztüren, selbstschließende Boxabdeckungen |

Eingehende Analyse des Arbeitsprinzips - "Kontrollierte Reibung" Physik

Physikalisches Kernmodell: Quelle des Drehmoments

Das ganze Geheimnis der einstellbaren Drehmomentscharniere liegt in der präzisen Steuerung der Haftreibungskraft.Grundprinzip: Das Drehmoment (τ) des Scharniers entsteht durch die Reibungskraft (Ff), die zwischen den inneren Reibungsplatten erzeugt wird.Physikalische Formel: Reibungskraft Ff = μ × N, wobei μ der Haftreibungskoeffizient zwischen den Reibplattenmaterialien und N die auf die Reibplatten ausgeübte Normalkraft ist.Design Core: Das gesamte Scharnier verfolgt zwei Ziele: die Stabilität des μ-Werts über eine extrem lange Lebensdauer (z. B. mehr als 25.000 Zyklen) aufrechtzuerhalten und den Benutzern einen zuverlässigen Mechanismus zur präzisen Einstellung von N zu bieten.

Schlüssel-Mechanismus: Anpassung der "Normalkraft"

Die "Einstellbarkeit" des Scharniers besteht im Wesentlichen in der Einstellung der "Normalkraft N": Im Inneren des Scharniers befinden sich in der Regel eine oder mehrere Gruppen von sich überlappenden Reibplatten (oder Reibringen).Einstellwirkung: Wenn der Benutzer die äußere "Einstellschraube" anzieht, drückt die Schraube auf eine Druckplatte oder einen Satz von Belleville UnterlegscheibenKraftübertragung: Diese Federn üben einen präzisen und anhaltenden axialen Druck (d.h. die "Normalkraft N") auf das gesamte Reiblamellenpaket aus.Ergebnis: Je fester die Einstellschraube angezogen wird, desto größer wird N, was zu einem Anstieg der Reibungskraft Ff und letztlich zu einem Anstieg des Ausgangsdrehmoments τ des Scharniers führt.Die Verwendung von Tellerfedern ist das Geniale an dieser Konstruktion. Sie sorgen für einen relativ konstanten Druckverlauf. Selbst wenn die Reibscheiben nach längerem Gebrauch (z. B. nach 25.000 Zyklen) eine geringfügige Abnutzung erfahren, die zu einer Dickenverringerung führt, können die Federn diese Veränderung automatisch ausgleichen, so dass das Drehmoment während der gesamten Lebensdauer innerhalb des in der Spezifikation angegebenen Bereichs von ±20% bleibt.

Kennlinie des konstanten Drehmoments

Zeichnet man das Verhältnis zwischen Drehmoment und Drehwinkel für ein ideales Drehmomentscharnier, so sollte die Kurve im Wesentlichen eine gerade Linie sein. Das bedeutet, dass das vom Scharnier bereitgestellte Haltedrehmoment konstant ist, unabhängig davon, ob sich der Deckel in einem Winkel von 10°, 45° oder 90° befindet. Dies steht in krassem Gegensatz zu den Kurven von Federscharnieren (Drehmoment ändert sich mit dem Winkel) und Dämpfungsscharnieren (Drehmoment ändert sich mit der Geschwindigkeit).

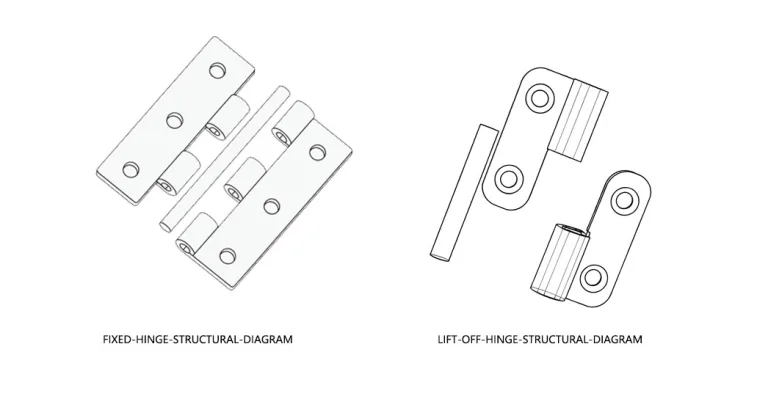

Interne Strukturdemontage und Materialwissenschaft

Antwort zuerst: Vier Kernkomponenten

Die Formen und Größen von einstellbaren Drehmomentscharnieren variieren, aber ihre Kernstrukturen bestehen alle aus den folgenden vier Arten von Schlüsselkomponenten:Welle/Stift: Kerntragende Welle, überträgt das Drehmoment. Muss eine hohe Scherfestigkeit und eine hohe Oberflächengüte aufweisen, um den Verschleiß in reibungsfreien Bereichen zu verringern.Reibscheiben: Das Herzstück, das das Drehmoment erzeugt. Sie sind das Herzstück des Scharniers und treten in der Regel paarweise auf (eine Scheibe auf der Welle, eine auf dem Gehäuse): Wie oben beschrieben, das System zum Aufbringen und Ändern der "Normalkraft N", das in der Regel aus einer Einstellschraube und Tellerfedern (oder ähnlichen Federteilen) besteht.Gehäuse: Schützt die internen Komponenten vor Umwelteinflüssen wie Staub und Feuchtigkeit und bietet standardisierte Befestigungsschnittstellen (z. B. Schraubenlöcher) für die Befestigung am Produkt.

Werkstoffkunde: Gleichgewicht von Leistung und Kosten

Die Auswahl des Materials für das Scharnier bestimmt dessen Festigkeit, Lebensdauer, Haltbarkeit und Kosten und muss streng nach dem endgültigen Anwendungsszenario ausgewählt werden.

Vergleich gängiger Scharniermaterialien Leistung und Anwendungsszenarien

| Material Typ | Wesentliche Vorteile | Hauptnachteile | Typische Anwendungsszenarien | Zugehörige Normen/Leistungen |

|---|---|---|---|---|

| Rostfreier Stahl (wie z.B. SUS304) | Ausgezeichnete Korrosionsbeständigkeit, hohe Temperaturbeständigkeit, hohe Festigkeit, leicht zu reinigen und zu sterilisieren | Hohe Kosten, hohe Verarbeitungsschwierigkeiten | Medizinische Geräte (die sterilisiert werden müssen), Lebensmittelverarbeitungsmaschinen, Geräte für den Außenbereich oder die Meeresumwelt | Konform mit IEC 60068-2-78 Feuchtwärmetest; Reinraumkompatibel |

| Zinklegierung (z. B. Zamak) | Kostengünstig, leicht in komplexe Formen zu gießen, gute Galvanik- und Beschichtungshaftung | Festigkeit und Korrosionsbeständigkeit schlechter als bei Edelstahl, schlechtes Langzeit-Kriechverhalten | Peripheriegeräte der Unterhaltungselektronik (POS-Maschinen), Büromöbel, Schranktüren für den Innenbereich | Kostensensitive Anwendungen, mäßige Anforderungen an die Lebensdauer (z. B. <20.000 Zyklen) |

| Technische Kunststoffe (wie z. B. PEEK, PA) | Extrem geringes Gewicht, selbstschmierend (geräuscharm), chemikalienbeständig, elektrisch isolierend, nicht magnetisch | Geringere Tragfähigkeit und Steifigkeit, empfindlich gegenüber Temperaturschwankungen | Leichte medizinische Diagnoseinstrumente, Innenausstattungen für die Luftfahrt (Gewichtsreduzierung), Abdeckungen für elektronische Geräte, MRT-Raumausstattung | Miniaturisierungstrends; Erfüllung von Anforderungen in speziellen Umgebungen (z. B. nicht-magnetisch) |

Maßgebliche Standards und Leistungsüberprüfung

Antwort zuerst: Kernstandards für die Bewertung von Drehmomentscharnieren

Die "Vertrauenswürdigkeit" eines Drehmomentscharniers hängt nicht von seinem Werbetext ab, sondern davon, ob es anerkannte Standardtests der Industrie bestanden hat. In kritischen Anwendungen (z. B. Medizin, Luftfahrt, Schwerindustrie) stellen Scharniere ohne Normzertifizierung ein großes Sicherheitsrisiko dar. Professionelle Ingenieure müssen bei der Auswahl von Lieferanten Prüfberichte für die folgenden Normen anfordern.

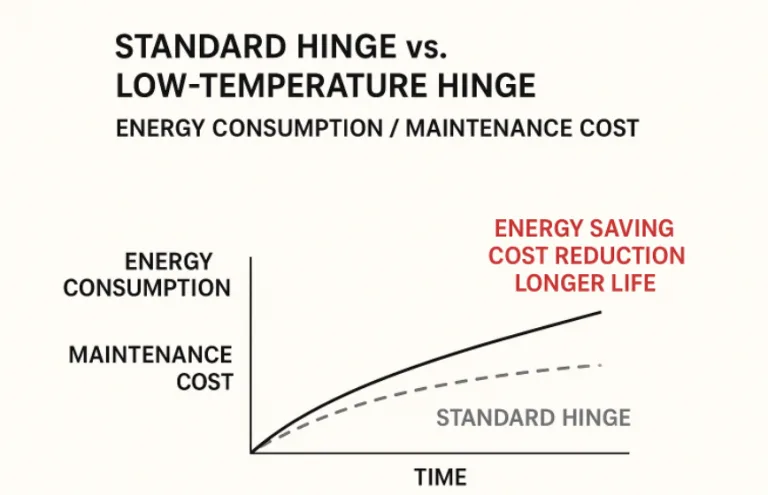

Lebenszyklustests

Eckdaten: Ein anerkannter Qualitätsmaßstab in der Branche ist eine Lebensdauer von mehr als 25.000 Zyklen.Indikator für Leistungsabfall: Das Erreichen von 25.000 Zyklen allein ist nicht ausreichend. Der wichtigste Indikator ist, dass das dynamische Drehmoment am Ende des Lebenszyklus innerhalb von ±20% der ursprünglichen statischen Drehmomentspezifikation bleiben muss. Diese ±20% ist ein Schlüsselfaktor, der bei der Konstruktion berücksichtigt werden muss. Das bedeutet, dass ein Scharnier mit einem Nennwert von 10 N・m am Ende der Lebensdauer möglicherweise nur 8 N・m Haltekraft hat. Dies steht in direktem Zusammenhang mit der Berechnung der "Sicherheitsmarge" im fünften Teil - die Konstruktion muss dies ausgleichen:ANSI/BHMA A156.17: Das American National Standards Institute (ANSI) hat eine Norm für Möbelbeschläge (einschließlich selbstschließender und freischwingender Scharniere) herausgegeben, deren Zyklustestmethode einen wichtigen Referenzwert darstellt.DIN EN 1935: Deutsche/EU-Norm für Baubeschläge (einachsige Scharniere), allerdings hauptsächlich für Türen, deren definierte Zyklustests und Belastungsprüfverfahren der Industrie entsprechen.

Prüfung der Anpassungsfähigkeit an die Umwelt

Die Leistung von Scharnieren kann sich bei unterschiedlichen Temperaturen und Luftfeuchtigkeiten erheblich verändern. Die Normen der Reihe IEC 60068 sind der internationale Goldstandard für die Bewertung der Zuverlässigkeit elektronischer und mechanischer Komponenten in verschiedenen Umgebungen.Spezifische Testpunkte:Kältetest (IEC 60068-2-1): Stellt sicher, dass das Scharnier bei niedrigen Temperaturen (z. B. -10 °C) nicht aufgrund von Materialversprödung (insbesondere bei Kunststoffteilen) oder drastischen Veränderungen der Reibungsplatten (μ-Wert) versagt oder klemmt.Trockenhitzeprüfung (IEC 60068-2-2): Stellt sicher, dass technische Kunststoffteile bei hohen Temperaturen (z. B. +50 °C oder höher) nicht erweichen und das Reibmoment keinen irreversiblen "thermischen Abbau" erfährt. Feuchte Wärmeprüfung (IEC 60068-2-78): Simuliert extrem feuchte Umgebungen (z. B. 40 °C, 90% relative Luftfeuchtigkeit), wobei der Schwerpunkt auf der Prüfung der Rostbeständigkeit von Edelstahlscharnieren liegt und darauf, ob Reibmaterialien aufgrund von Feuchtigkeitsaufnahme und -ausdehnung versagen.

Kurzreferenz für technische Standardnummern von Schlüsselscharnieren

| Standard-Nummer | Standardbezeichnung (oder Schlüsselinhalt) | Test Zweck |

|---|---|---|

| 3 (Zitierte Daten) | Hersteller Lebenszyklustest | Prüfen Sie, ob der Drehmomentabfall nach >25.000 Zyklen innerhalb von ±20% bleibt. |

| IEC 60068-2-1 | Umweltprüfungen Teil 2-1: Prüfung A: Kälte | Bewertung der Auswirkungen niedriger Temperaturen auf den Reibungskoeffizienten (μ) und die Sprödigkeit des Materials |

| IEC 60068-2-2 | Umweltprüfungen Teil 2-2: Prüfung B: Trockene Hitze | Bewertung des Einflusses hoher Temperaturen auf die Leistungsminderung und das Kriechen von Reibmaterialien |

| IEC 60068-2-78 | Umweltprüfungen Teil 2-78: Prüfkabine: Feuchte Wärme, stationärer Zustand | Bewertung der Korrosionsbeständigkeit des Materials und der Beständigkeit gegen Feuchtigkeitsaufnahme |

| ANSI/BHMA A156.17 | Scharniere (selbstschließend und frei schwingend) | Nordamerikanische Möbel- und Beschlagsindustrie: Benchmark für Lebensdauer und Belastung |

Auswahlhilfe und exakte Drehmomentberechnung

Antwort zuerst: Hauptgrund für das Scheitern der Auswahl

Der häufigste Grund für ein Versagen der Scharnierauswahl ist ein Fehler bei der Drehmomentberechnung. Dies äußert sich in der Regel wie folgt: Unterschätzung des tatsächlichen Drehmomentbedarfs: Dies führt dazu, dass das Scharnier nicht in der Lage ist, in der horizontalen Position zu "positionieren", und die Abdeckung langsam durchhängt.CoG): Blindes Dividieren der Deckungslänge durch 2, was zu Berechnungsabweichungen führt.

Maßgebliche Formeln für die Berechnung des Drehmoments (dreistufige Entwicklung)

Mehrere Quellen liefern Formeln für die Drehmomentberechnungmit unterschiedlicher Genauigkeit.

Erste Stufe (Schätzungsformel):

Gilt für Fälle, in denen das Bezugsmaterial gleichmäßig ist und der Schwerpunkt genau im geometrischen Mittelpunkt liegt. Drehmoment (T, Einheit N\cdotpm)=Deckelgewicht (W, Einheit kg)×9,8 (g)×Deckellänge (L, Einheit m)2\text{Drehmoment (T, Einheit N-m)} = \text{Deckelgewicht (W, Einheit kg)} \times 9.8 \, (\text{g}) \mal \frac{\text{Deckellänge (L, Einheit m)}}{2}Drehmoment (T, Einheit N\cdotpm)=Deckelgewicht (W, Einheit kg)×9.8(g)×2Ceckellänge (L, Einheit m)

Dies entspricht den Algorithmen "Türhöhe × 1/2 × Türgewicht" und "L / 2 × B × 9,8".

Zweite Stufe (Präzise Formel) (empfohlen):

Anwendbar, wenn der Schwerpunkt nicht in der geometrischen Mitte liegt (z. B. bei Abdeckungen mit eingebauten Displays oder Griffen). Drehmoment (T, Einheit N\cdotpm)=Deckelgewicht (W, Einheit kg)×9,8 (g)×Horizontaler Abstand vom Schwerpunkt zum Drehpunkt (X1, Einheit m)\text{Drehmoment (T, Einheit N-m)} = \text{Deckelgewicht (W, Einheit kg)} \times 9.8 \, (\text{g}) \mal \text{Horizontaler Abstand vom Schwerpunkt zum Drehpunkt (X1, Einheit m)}Drehmoment (T, Einheit N\cdotpm)=Deckelgewicht (W, Einheit kg)×9,8(g)×Horizontaler Abstand vom Schwerpunkt zum Drehpunkt (X1, Einheit m)

Dies entspricht dem Algorithmus "Horizontaler Abstand X1 vom Rotationszentrum zur Schwerpunktlage × Gewicht m".

Dritte Stufe (dynamische Formel):

Anwendbar auf Anwendungen, bei denen Drehmomentänderungen während des gesamten Bewegungsprozesses der Abdeckung analysiert werden müssen. T(θ)=W×g×Lcog×cos(θ)T(\theta) = W \Zeiten g \Zeiten L_\text{cog} \Zeiten \cos(\theta)T(θ)=W×g×Lcog×cos(θ)

Dabei ist LcogL_\text{cog}Lcog der geradlinige Abstand zwischen dem Schwerpunkt und dem Drehpunkt und θ\thetaθ der Winkel zwischen dem Deckel und der horizontalen Ebene.

Diese Formel besagt, dass, wenn sich die Abdeckung in der horizontalen Position befindet (θ=0∘\theta = 0^\circθ=0∘), cos(0∘)=1\cos(0^\circ) = 1cos(0∘)=1, und das erforderliche Drehmoment maximal ist. Daher muss die Auswahl des Scharniers auf der Grundlage dieses maximalen Drehmoments erfolgen.

Berechnungsbeispiel

Gegeben: Länge der Abdeckung (L) = 0,5 m; Gewicht der Abdeckung (W) = 3 kg. Angenommen: Abdeckung ist gleichmäßig, Schwerpunkt in der Mitte (L/2 = 0,25 m).Berechnen Sie das maximale Drehmoment T:T = W × g × (L / 2)T = 3 kg × 9,8 m/s² × 0,25 mT = 7,35 N-m

Wichtige Überlegung: Warum muss eine 30% Sicherheitsmarge hinzugefügt werden?

Nach der obigen Berechnung von 7,35 N-m sollten Sie auf keinen Fall ein Scharnier mit einer Drehmomentobergrenze von 8 N-m wählen. In der Industrie wird empfohlen, mindestens eine Sicherheitsmarge von 30% hinzuzufügen. Auswahldrehmoment = 7,35 N-m × 1,3 = 9,55 N-m. Ingenieure sollten ein Scharnier wählen, dessen einstellbarer Bereich problemlos 9,55 N-m abdecken kann (z. B. ein Modell mit 5-12 N-m). 30% Sicherheitsspanne wird verwendet, um Folgendes zu kompensieren:Lebensdauerverschlechterung: Abdeckung der in der Norm erwähnten Leistungsverschlechterung von ±20%Schwerpunktschätzungsfehler: Kompensiert die Unsicherheit bei der CoG-Messung.Dynamische Last: Kompensiert die zusätzliche Belastung durch den Benutzer, der die Abdeckung schnell schließt (Stoßkraft) oder zusätzliche Gegenstände auf die Abdeckung stellt (z. B. Kaffeetassen).

Domänenübergreifendes Anwendungsszenario Fallanalyse

Scharniere mit einstellbarem Drehmoment lösen mit ihren Eigenschaften "Positionskontrolle" und "einstellbar" wichtige technische Herausforderungen in verschiedenen Bereichen.

Industrielle Anwendung

Fall: Schwere Schaltschranktüren, Maschinenschutzvorrichtungen, Inspektionspaneele an automatisierten Produktionslinien.Problemlösung:Sicherheit: Verhindern Sie, dass schwere Schutzvorrichtungen oder Schaltschranktüren mit einem Gewicht von mehreren Dutzend Kilogramm plötzlich schließen und die Arme des Bedienpersonals quetschen (in Übereinstimmung mit OSHA und andere industrielle Sicherheitsvorschriften).Bequemlichkeit: In engen Fabrikumgebungen können die Wartungstüren in jedem beliebigen Öffnungswinkel (z. B. 45°) verbleiben, was die Wartung erleichtert, ohne dass die Bediener die Tür mit den Händen oder dem Körper festhalten müssen.

Medizinische Ausrüstung

Fall: Monitorarme am Krankenbett, Bildschirme für Diagnosegeräte (z. B. Ultraschall), Positionierungsarme für schattenlose Lampen im Operationssaal, zahnärztliche Behandlungsstühle.Probleme lösen:Leise und sanft: Bietet eine geräusch- und vibrationsfreie Verstellmöglichkeit, ohne ruhende Patienten zu stören.Einhandbedienung: Das medizinische Personal kann die Position des Bildschirms leicht mit einer Hand verstellen und sie zur "Positionskontrolle" machen, während die andere Hand weiterhin Geräte bedienen oder Patienten versorgen kann.Sauberkeit: Die versiegelte Edelstahlkonstruktion (siehe Abschnitt 3.2) ist leicht zu desinfizieren und zu sterilisierendie den Anforderungen des medizinischen Umfelds entsprechen.

Kommerziell & Elektronik

Gehäuse: POS-Terminal-Displays (Registrierkassen), High-End-Laptop-Ständer, tragbare Instrumentenkoffer, AR/VR-Head-Mounted-Displays.Probleme lösen:Benutzer-Haptik: Bieten Sie ein hochwertiges, solides, glattes "Dämpfungsgefühl". Diese taktile Rückmeldung ist die direkte Quelle für die Wahrnehmung des Benutzers, ob das Produkt "hochwertig" ist.Hochfrequenzbeständigkeit: Erfüllt die Anforderungen von tausenden von täglichen Umdrehungen für POS-Bildschirme (siehe Standardlebensdauer von 25.000 Zyklen).

Transport

Fall: Tabletttische in der First-Class oder Business-Class von Flugzeugen, Bildschirme von Inflight-Entertainment-Systemen (IFE), Ablagefächer in der Mittelkonsole von Spezialfahrzeugen (z. B. Wohnmobilen, Krankenwagen), Abdeckungen für Yachten.Probleme lösen:Vibrationsfestigkeit: Dies ist der Hauptvorteil in Transportfahrzeugen. In Umgebungen mit ständigen Vibrationen in Flugzeugen, Zügen oder Fahrzeugen sorgt die konstante Haftreibungskraft dafür, dass sich Tabletttische oder Bildschirme nicht von selbst bewegen oder durchhängen, was die Sicherheit der Passagiere erhöht.

Praktischer Leitfaden für Installation, Einstellung und Wartung

Installationsschlüssel: Warum ist die "Achsenausrichtung" der wichtigste Schritt?

90% der frühen Ausfälle von Drehmomentscharnieren (schneller Drehmomentabfall, Verklemmen, abnormale Geräusche) werden durch eine unsachgemäße Installation verursacht, wobei die "Achsenverschiebung" die fatalste ist.

Versagensphysik: Bei der Verwendung von zwei oder mehr Scharnieren an derselben Abdeckung müssen deren Drehachsen streng parallel sein.

Die Folgen: Wenn die Achsen zweier Scharniere falsch ausgerichtet sind (selbst bei geringer Abweichung), tragen die Scharniere nicht nur Torsionsbelastungen während der Drehung, sondern auch enorme laterale (radiale) Belastungen, was zu "bindenden" Spannungen führt.

Ergebnis: Diese "Bindung" erhöht den anormalen Verschleiß zwischen den Reibplatten erheblich, was zu schnellen Änderungen des Reibungskoeffizienten (μ) oder zur Zerstörung der Reibplattenoberflächen führt, wodurch die versprochene Lebensdauer von 25.000 Zyklen sofort hinfällig wird.

Methode zur Einstellung des Drehmoments (Schritt-für-Schritt-Anleitung)

Vorbereitung: Montieren Sie die Abdeckung vollständig auf das Scharnier. Verwenden Sie einen hochpräzisen Drehmomentschlüssel oder eine Federwaage (mit Hebelarm), um das aktuelle Haltedrehmoment der Abdeckung in der horizontalen Position zu messen.

Positionierung: Suchen Sie die Einstellschraube am Scharnier (normalerweise eine Sechskant- oder Kreuzschlitzschraube).

Verstellung (Schlüssel): Die Einstellung erfolgt in sehr kleinen Schritten (z. B. 1/8 oder 1/4 Umdrehung). Im Uhrzeigersinn erhöht sich normalerweise das Drehmoment (erhöht die Normalkraft N), gegen den Uhrzeigersinn verringert es sich.

Gleichgewicht (Schlüssel): Wenn Sie zwei Scharniere verwenden, müssen Sie sicherstellen, dass die Drehmomenteinstellungen beider Scharniere völlig gleich sind. Stellen Sie die beiden Scharniere abwechselnd ein, bis sie die Last gleichmäßig verteilen, da sonst eine ungleichmäßige Belastung wieder zu einem "Bindungseffekt" führt.

Überprüfen: Messen Sie das Drehmoment erneut, und bewegen Sie die Abdeckung über den gesamten Bewegungsbereich (z. B. 0-90°), um sicherzustellen, dass sie in allen Winkeln reibungslos stoppen kann.

FAQ

Q: Warum nimmt das Drehmoment des Scharniers nach einer gewissen Zeit der Nutzung zu schnell ab?

A: 1. Achsfehlstellung, die zu anormalem Verschleiß führt (häufigste Ursache); 2. Auswahlfehler, die tatsächliche Last (einschließlich Sicherheitsmarge) übersteigt bei weitem das Nenndrehmoment des Scharniers, was zu einem vorzeitigen Zerdrücken der Reibungsplatten führt; 3. Überschreitung der Konstruktionslebensdauer.

Q: Warum macht das Scharnier ungewöhnliche Geräusche oder klemmt?

A: 1. Achsfehlstellung (häufigste Ursache); 2. Staub, Flüssigkeiten oder Fremdkörper, die in das Innere des Scharniers gelangen und die Reibungsplatten verunreinigen; 3. Ausfall der internen Feder oder des Druckmechanismus.

Q: Warum kann er nicht auf das erforderliche Drehmoment eingestellt werden?

A: 1. Falscher Drehmomentbereich bei der Auswahl (z. B. wird 10 N-m benötigt, aber ein Modell mit 2-8 N-m gekauft); 2. (Verstellbares Scharnier) Hat die Grenze der Einstellschraube erreicht (zu fest oder zu locker angezogen).

Schlussfolgerung: Die zwei Schlüssel zum Erfolg von Scharnieren

Letztendlich vereinfachen einstellbare Drehmomentscharniere die Konstruktion, da sie eine zuverlässige Positionierung ermöglichen. Ihr Erfolg hängt von der Vermeidung des häufigsten Fehlers ab: der falschen Berechnung des Drehmoments.

Um sicherzustellen, dass Ihre Konstruktion über die gesamte Lebensdauer von 25.000 Zyklen einwandfrei funktioniert, sollten Sie sich auf zwei entscheidende Maßnahmen konzentrieren:

- Berechnen Sie mit einer Sicherheitsmarge: Berechnen Sie das Drehmoment immer auf der Grundlage des echter Schwerpunkt (CoG)und nicht nur in der Mitte des Panels. Dann, eine 30%-Sicherheitsspanne hinzufügen. Dies ist nicht optional, sondern unerlässlich, um den lebenslangen Verschleiß und die dynamischen Belastungen zu kompensieren.

- Sicherstellen der Achsenausrichtung: Unsachgemäßer Einbau ist die Hauptursache für frühzeitiges Versagen. Die Achsen der Scharniere muss perfekt parallel sein. Jede Fehlausrichtung führt zu einer "Bindung", die die inneren Komponenten des Scharniers schnell zerstört.

Beherrschen Sie die Berechnung und den Einbau, und Sie werden ein robustes, zuverlässiges Produkt liefern.