Verdeckte Scharniere aus Zinkdruckguss vs. Edelstahl: Ein Leitfaden zu Kosten und Leistung

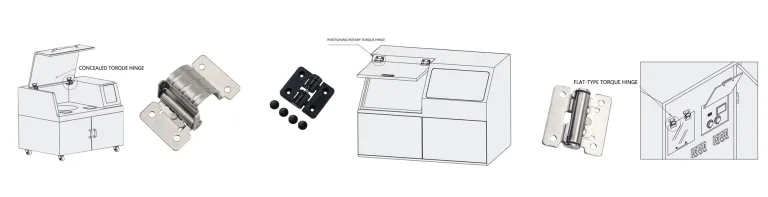

Im Bereich des industriellen Hardware-Designs, Verdeckte Scharniere sind nicht nur passive Steckverbinder, sondern kritische Komponenten, die die Zuverlässigkeit der gesamten Anlage bestimmen. Folglich ist die Auswahl des richtigen Materials eine strategische Entscheidung. Dieser Leitfaden vergleicht die beiden vorherrschenden Materialsysteme, die bei der Herstellung verdeckter Scharniere verwendet werden: Zinkdruckgusslegierung (Zamak) und austenitischer Edelstahl.

Zentrale Schlussfolgerung: Einerseits bieten Zinklegierungen, die im hocheffizienten Warmkammerdruckgussverfahren hergestellt werden, unschlagbare Gesamtbetriebskosten (TCO) für kontrollierte Innenräume und großvolumige Verbraucheranwendungen. Andererseits bleibt Edelstahl (insbesondere die Sorte 316) die einzige konforme Wahl für Hochbelastbare Anti-Kriech-Anwendungen, Hygieneanforderungen und raue Außenumgebungen, die Standards wie NEMA 4X erfüllen.

Materialwissenschaft und Eigenschaften

Zinklegierungswerkstoffe für verdeckte Scharniere (Die Zamak-Reihe)

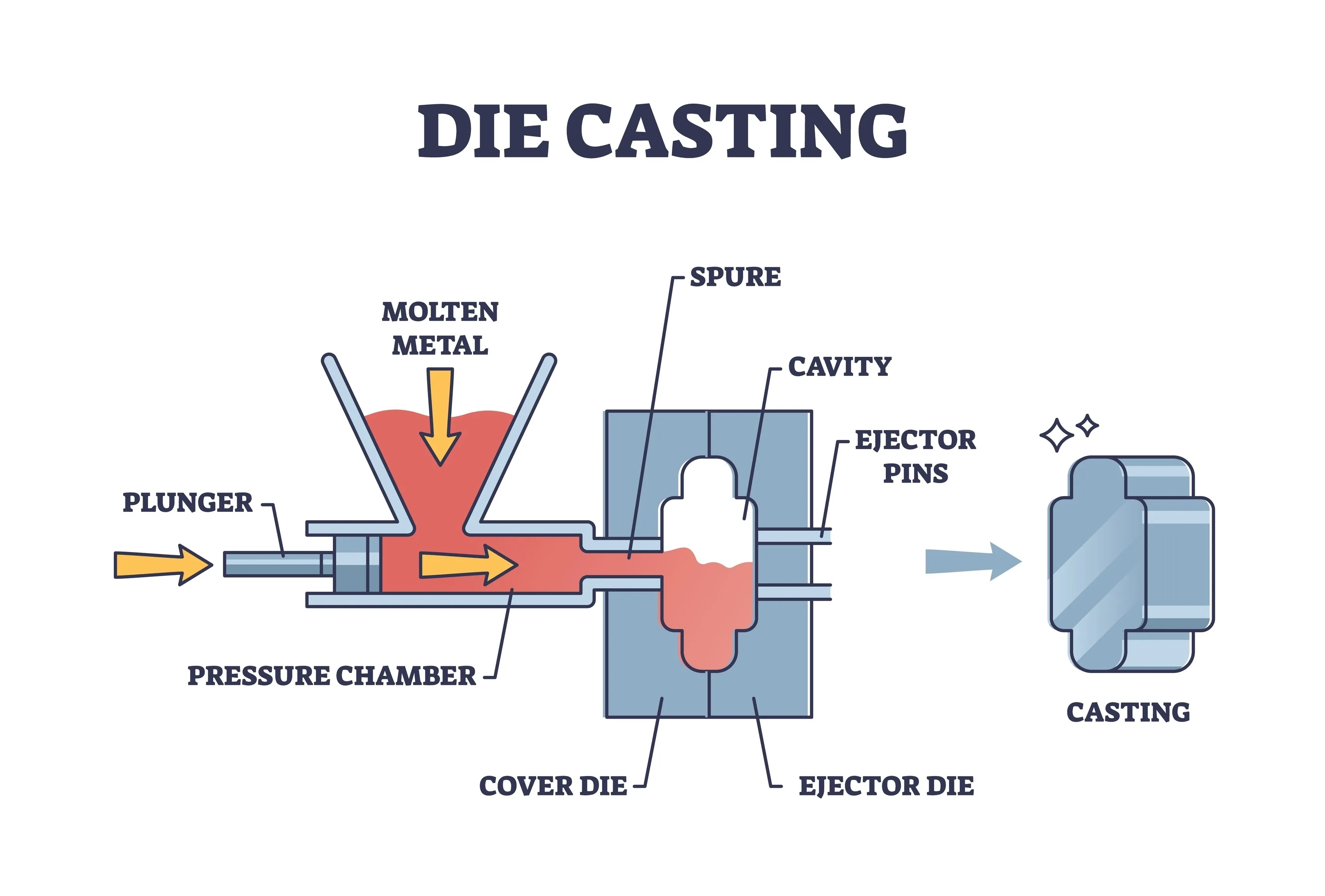

Zinklegierungen werden im Warmkammer-Druckgussverfahren hergestellt. Aufgrund dieses Verfahrens bieten sie eine hervorragende Fließfähigkeit und Formstabilität, was sie zu einer beliebten Wahl für die Massenproduktion von verdeckten Scharnieren macht.

- Zamak 3 (Industrie-Benchmark): Bekannt als ASTM AG40A, enthält diese Legierung ~4% Aluminium und kein Kupfer. InsbesondereSeine Hauptvorteile sind die hervorragende Dimensionsstabilität und die relativ hohe Schlagzähigkeit. Daher ist es das bevorzugte Material für allgemeine industrielle verdeckte Scharniere.

- Zamak 5 (Hohe Festigkeit): Diese als ASTM AC41A bezeichnete Variante enthält ~1% Kupfer. Im Gegensatz zu Zamak 3 bietet es eine höhere Härte und Zugfestigkeit. Dies geht jedoch auf Kosten einer geringeren Duktilität (wodurch es anfälliger für Sprödbrüche wird) und einer geringeren Dimensionsstabilität bei Hitze.

- Technische Warnung: Darüber hinaus sind Zinklegierungen äußerst empfindlich gegenüber Verunreinigungen wie Blei, Cadmium und Zinn, so dass eine strikte Einhaltung der ASTM B240-Normen ist zwingend erforderlich; andernfalls kommt es zu starker interkristalliner Korrosion im Scharnierkörper.

Werkstoffe aus nichtrostendem Stahl für verdeckte Scharniere (Austenitische Reihe)

- AISI 304 (Standardqualität): UNS S30400 enthält 18% Chrom und 8% Nickel. Im Allgemeinen ist es für Innenräume oder leicht feuchte Umgebungen geeignet. In chloridreichen Umgebungen, wie z. B. in Küstengebieten, wird die Passivschicht jedoch leicht durchdrungen, was zu Lochfraßkorrosion an der Oberfläche des verdeckten Scharniers führt.

- AISI 316 (Marinequalität): UNS S31600 enthält 2-3% Molybdän (Mo). Molybdän erhöht die Beständigkeit gegen Lochfraß erheblich (was zu einem höheren PREN-Wert führt), weshalb für Außenanwendungen, die NEMA 4X / IP66 Konformität, 316 ist das spezifizierte Material für verdeckte Scharniere.

Physikalische Parameter der Scharniermaterialien im Vergleich

| Wichtige Parameter | Zink-Legierung (Zamak 3) | Rostfreier Stahl (304/316) | Technische Implikation für verdeckte Scharniere |

| Dichte | 6,6 g/cm³ | 8,0 g/cm³ | Da rostfreie verdeckte Scharniere in der Regel schwerer sind, müssen die Lastspielräume der Tür entsprechend berechnet werden. |

| Elastizitätsmodul | 85 GPa | 193 GPa | Steifheit: Bei gleicher Belastung verformt sich nichtrostender Stahl nur halb so stark wie Zink und ist daher für eine präzise Spaltkontrolle besser geeignet. |

| Schmelzpunkt | ~385°C | >1400°C | Dies bestimmt Prozesskosten: Zink ermöglicht einen effizienten Druckguss, während Stahl einen teuren Feinguss erfordert. |

| CTE (Thermische Ausdehnung) | 27,4 µm/m°C | 16,0 µm/m°C | Denn Verdeckte Scharniere aus Zink dehnen sich bei Schwankungen der Außentemperaturen erheblich aus bzw. ziehen sich zusammen, so dass größere Toleranzen erforderlich sind. |

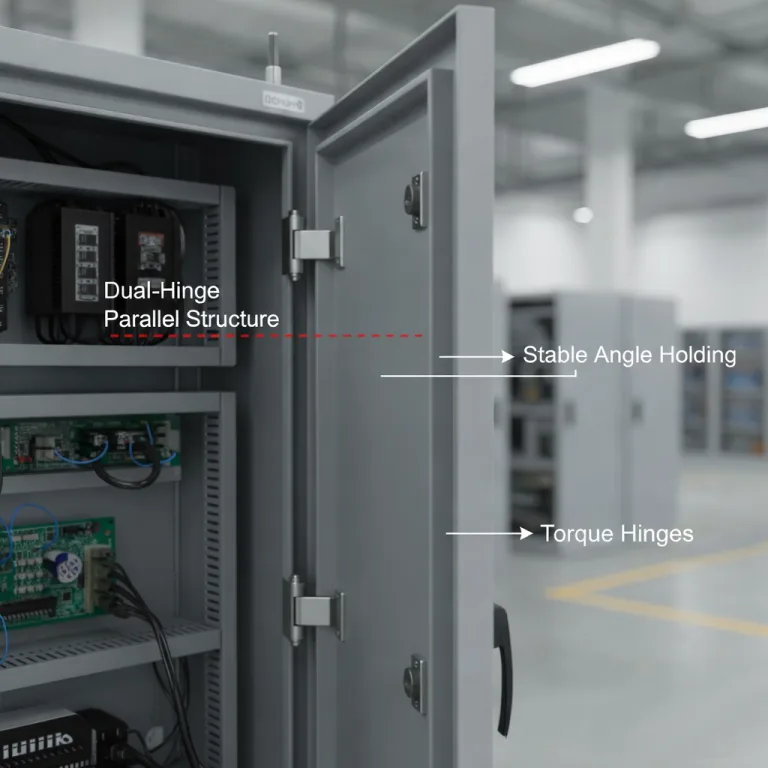

| Leitfähigkeit | Gut | Schlecht | Zink unterstützt die EMI/RFI-Abschirmung bei der Erdung von Schaltschränken; bei Edelstahl sind dagegen normalerweise spezielle Erdungsbänder erforderlich. |

Herstellungsprozesse und Kostenlogik für verdeckte Scharniere

Verdeckte Scharniere aus Zink: Warmkammer-Druckguss

- Prozess: Zunächst wird das geschmolzene Metall direkt in die Form gespritzt. Dadurch werden die Zykluszeiten in Sekunden und nicht in Minuten gemessen.

- Lebensdauer von Werkzeugen: Außerdem kann Qualitätswerkzeugstahl (H13) bis zu 1 Million Schüsse überstehen.

- Kostenstruktur: Obwohl die Investitionen in die Werkzeuge moderat sind, ist der Preis für ein einzelnes Stück extrem niedrig. Daher werden die wirtschaftlichen Vorteile bei Mengen von mehr als 10.000 Stück für verdeckte Scharniere exponentiell.

Verdeckte Scharniere aus Edelstahl: Feinguss

- Prozess: Dieses Verfahren wird auch als "Lost Wax"-Gießen bezeichnet. Es umfasst die Erstellung des Wachsmodells, das Schälen, Entparaffinieren und Gießen. Die Zykluszeiten werden daher in Tagen oder Wochen gemessen.

- Grenzwerte für die Auslegung: Obwohl komplexe Formen möglich sind, sind die Anforderungen an die Mindestwandstärke höher als bei Zink (>1,5 mm). Daher ist eine extreme Gewichtsreduzierung für verdeckte Scharniere schwierig.

- Begrenzung der Prägung: Außerdem ist das Stanzen nur für dünne Bleche praktikabel. Für schwere verdeckte Scharniere aus Vollmaterial, die eine komplexe 3D-Geometrie erfordern, ist das Stanzen im Allgemeinen keine praktikable Fertigungsoption.

Mechanische Versagensmodi

Kriechverformung in verdeckten Scharnieren aus Zink

- Ein Phänomen: Zinklegierungen verformen sich bei kontinuierlicher Belastung auch bei Raumtemperatur nur langsam. AußerdemSteigt die Umgebungstemperatur auf 50°C+ (üblich in Schaltschränken im Freien), beschleunigt sich die Kriechrate drastisch.

- Die Konsequenz: Infolgedessen dehnen sich die Arme der verdeckten Scharniere aus und hängen durch, was schließlich zur Reibung der Tür oder zum Versagen des Schlosses führt.

- Gegenmaßnahme: Bei schweren Lasten oder konstanter Beanspruchung sollte daher Standard-Zink vermieden oder der Sicherheitsfaktor auf 2,5 erhöht werden.

Ausbeulen und Kaltverschweißung bei verdeckten Scharnieren aus Edelstahl

- Ein Phänomen: Austenitischer Edelstahl ist zäh. Wenn jedoch die Oberflächen gleicher Werkstoffe unter Belastung reiben, bricht die Oxidschicht auf. In der Folge entsteht eine Haftung auf atomarer Ebene, die auch als Kaltverschweißung bezeichnet wird.

- Gegenmaßnahme:Um dies zu vermeiden, sollten Sie bei verdeckten Scharnieren niemals einen "304er Stift mit einem 304er Gelenk" kombinieren.

- Ungleiche Paarung: Verwenden Sie stattdessen einen härteren martensitischen Edelstahl (410/420) für den Stift.

- Schmierung: Zusätzlich ist die Verwendung von Molybdändisulfid (MoS2) oder PTFE-Fett vorgeschrieben.

Hybride verdeckte Scharniere: Der Kompromiss zwischen Kosten und Leistung

- Konzept: Dieser Entwurf verwendet einen Körper aus Zinklegierung und einen Stift aus Edelstahl.

- Vorteil: Durch die Verwendung von Zink werden die Kosten für das Gehäuse und die Komplexität der Formgebung gesenkt, während gleichzeitig ein rostfreier Stift für Verschleißfestigkeit und Scherfestigkeit sorgt. Daher ist dies eine gängige Konfiguration für industrielle verdeckte Scharniere im mittleren Preissegment.

Anpassungsfähigkeit an die Umwelt

Interpretation des Salzsprühtests für Scharniermaterialien

- Zink-Legierung: UrsprünglichBlankes Zink korrodiert leicht. Normalerweise hält eine Standardverzinkung + Passivierung 96-120 Stunden in ASTM B117-Prüfung. Obwohl eine hochwertige E-Beschichtung/Pulverbeschichtung 500+ Stunden erreichen kann, hängt sie vollständig von der Integrität der Beschichtung ab. Sobald das Substrat zerkratzt ist, kommt es zu einer anodischen Opferkorrosion, bei der voluminöses weißes Pulver (Weißrost) entsteht, das den Mechanismus des verdeckten Scharniers blockieren kann.

- Rostfreier Stahl 316: Im Vergleich dazu kann dieses Material mehr als 1000 Stunden Salzsprühnebel standhalten, ohne zu rosten, und - was besonders wichtig ist - es bildet keine voluminösen Korrosionsprodukte.

Galvanische Korrosionsrisiken bei der Scharniermontage

- Aluminium-Gehäuse + Edelstahl verdecktes Scharnier:

- Innen/Trocken: Im Allgemeinen stellt dies ein geringes Risiko dar.

- Außen/Salz: Umgekehrt ist dies ein Hochrisikoszenario.

Daher müssen Isolierdichtungen (EPDM/Nylon) und Isolierbuchsen verwendet werden. Andernfalls, wie im Abschnitt SSINA Leitfaden Galvanische Korrosionwird das Aluminiumgehäuse (das als Anode fungiert) an der Kontaktstelle des verdeckten Scharniers beschleunigt korrodieren.

Leitfaden zur Einhaltung der Industrievorschriften

Anforderungen an Hygiene und Lebensmittelqualität

- Erfordernis: Die Geräte müssen aggressiven säurehaltigen/alkalischen Abwaschungen standhalten, porenfrei sein und dürfen keine Gefahr der Delaminierung der Beschichtung aufweisen (Per FDA/NSF Leitlinien).

- Fazit: Daher sind verdeckte Scharniere aus Edelstahl (304/316) die einzige Option. Selbst wenn sie beschichtet sind, besteht bei Zinklegierungen die Gefahr, dass Späne Lebensmittel verunreinigen; daher sind sie in der direkten Lebensmittelzone streng verboten.

Normen für Außenschränke und Scharnierauswahl

- Normen für Innenräume (NEMA 1 / 12): Für diese Anwendungen sind die verdeckten Scharniere aus Zinklegierung (mit Oberflächenbehandlung) völlig konform.

- Normen für den Außenbereich (NEMA 4 / 4X): Für korrosive Umgebungen im Freien wird jedoch Edelstahl 316 dringend empfohlen. Werden verdeckte Zinkscharniere verwendet, ist eine hochwertige Pulverbeschichtung erforderlich, und der Benutzer trägt das Risiko eines Versagens aufgrund der Alterung der Beschichtung.

Auswahlmatrix für verdecktes Scharniermaterial

| Anwendungsszenario | Empfohlenes Material | Grundlegende Argumentation |

| Rechenzentrum / Serverschränke | Zink-Legierung (Zamak 3) | Kontrollierte Umgebung, keine Gefahr des Kriechens bei hohen Temperaturen; bietet außerdem optimale Kosten und gute EMI-Erdung. |

| Allgemeiner Maschinenpark (Innenbereich) | Zinklegierung + Pulverbeschichtung | Erfüllt die Anforderungen an die Öl- und Staubbeständigkeit und ermöglicht zudem eine flexible ästhetische Anpassung. |

| Outdoor Telekommunikation / Strom | Rostfreier Stahl 304 | Ausgewogenes Verhältnis zwischen Witterungsbeständigkeit und Kosten. Wenn das Budget jedoch knapp ist, sollten Sie verdeckte Hybridscharniere in Betracht ziehen. |

| Marine / Chemie | Rostfreier Stahl 316 | Chlorid/Azidische Umgebung. Der Molybdängehalt ist obligatorisch. Im Gegensatz dazuDie Lebensdauer von Zink ist hier vernachlässigbar. |

| Schwere Türen / Hochfrequenz | Rostfreier Stahl (Guss) | Vermeidet insbesondere Kriechverformungen und Ermüdungsbrüche, die bei verdeckten Zinkscharnieren auftreten. |

| Lebensmittel-/Pharmaausrüstung | Rostfreier Stahl 304/316 | Erfüllt notwendigerweise die FDA/HACCP-Normen für die Reinigung von verdeckten Scharnieren. |

Schlussfolgerung

Bei der Stücklistenauswahl für verdeckte Scharniere gibt es kein absolutes "Bestes", sondern nur "Geeignetestes".

- Zusammenfassend lässt sich sagen, dass für TCO (Total Cost of Ownership) und hohe Liefermengen die verdeckten Scharniere aus Zinklegierung die beste Wahl sind.

- Alternativ können Sie sich für verdeckte Scharniere aus Edelstahl entscheiden, wenn Sie extremen Umweltbedingungen standhalten, die Hygienevorschriften einhalten und langfristig wartungsfrei arbeiten möchten.

FAQ

F1: Können verdeckte Scharniere aus Zinkdruckguss für NEMA 4X-Gehäuse im Freien verwendet werden?

A: Im Allgemeinen nicht. Zink ist anfällig für "Weißrost" und Beschichtungsfehler in rauen Umgebungen. Für NEMA 4X/IP66-Konformität und langfristige Korrosionsbeständigkeit (insbesondere in Küstengebieten) ist Edelstahl AISI 316 der erforderliche Standard.

F2: Wann ist eine Zinklegierung die bessere Wahl als rostfreier Stahl?

A: Zink eignet sich hervorragend für Innenräume, kontrollierte Umgebungen (wie Rechenzentren) und Großserienproduktion (>10.000 Stück). Sein schnelles Warmkammer-Druckgussverfahren bietet den niedrigsten Stückpreis und hervorragende Gesamtbetriebskosten (TCO) für nicht korrosive Anwendungen.

F3: Sind Scharniere aus Zink sicher für lebensmittelverarbeitende Geräte?

A: Nein. Bei Zinklegierungen besteht die Gefahr, dass sie abplatzen und Lebensmittel verunreinigen, weshalb sie in direkten Lebensmittelzonen verboten sind. Edelstahl (304/316) ist die einzige Option, die die FDA/NSF-Hygieneanforderungen für das Abwaschen und nicht poröse Oberflächen erfüllt.