Más allá de las muestras doradas: 3 protocolos avanzados de control de calidad para la obtención de bisagras a medida

Un simple fallo en una bisagra de un dispositivo médico o un cargador de vehículo eléctrico puede dar lugar a desastrosas retiradas de productos, pero muchas empresas siguen confiando en las "muestras de oro" para homologar a sus proveedores. Este enfoque es erróneo porque una muestra perfecta no garantiza un proceso de producción estable. Para evitar una calidad incoherente, el aprovisionamiento debe ir más allá de las simples mediciones. En este artículo se describen tres normas clave de control de calidad -consistencia estadística, durabilidad y pruebas medioambientales- que le ayudarán a filtrar a los proveedores de riesgo antes de que comience la producción en serie.

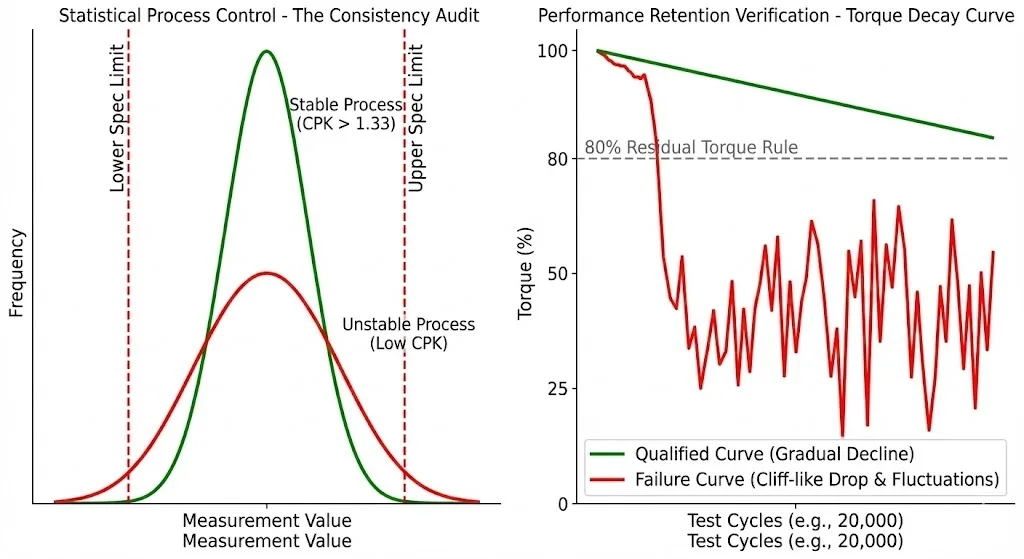

Control estadístico de procesos - Auditoría de coherencia

En las aplicaciones industriales, la calidad inestable de los lotes es más destructiva que un simple bajo rendimiento. Las inspecciones estándar suelen aceptar cualquier producto dentro de un margen de tolerancia de ±20%. Sin embargo, en las aplicaciones de gama alta, si la variación de los lotes es excesiva -incluso si todas las unidades están dentro de la tolerancia- indica un proceso de fabricación inestable.

Aplicar los requisitos del CPK (índice de capacidad de proceso)

Los equipos de contratación deben rechazar los informes de inspección que sólo contengan juicios de "aprobado/no aprobado". Debe exigirse a los proveedores que faciliten Informes de CPK para parámetros de par críticos.

- Norma de ejecución: Un proveedor cualificado debe demostrar un valor CPK superior a 1,33.

- Importancia de los datos: CPK > 1,33 demuestra que el proceso de producción está bajo control estadístico, lo que significa que la consistencia del producto se deriva de la capacidad del proceso y no de la suerte o la selección.

- Consejos prácticos: Escribir los requisitos de CPK directamente en el anexo técnico del contrato de adquisición.

Comprobación de la coherencia háptica (relación estática frente a dinámica)

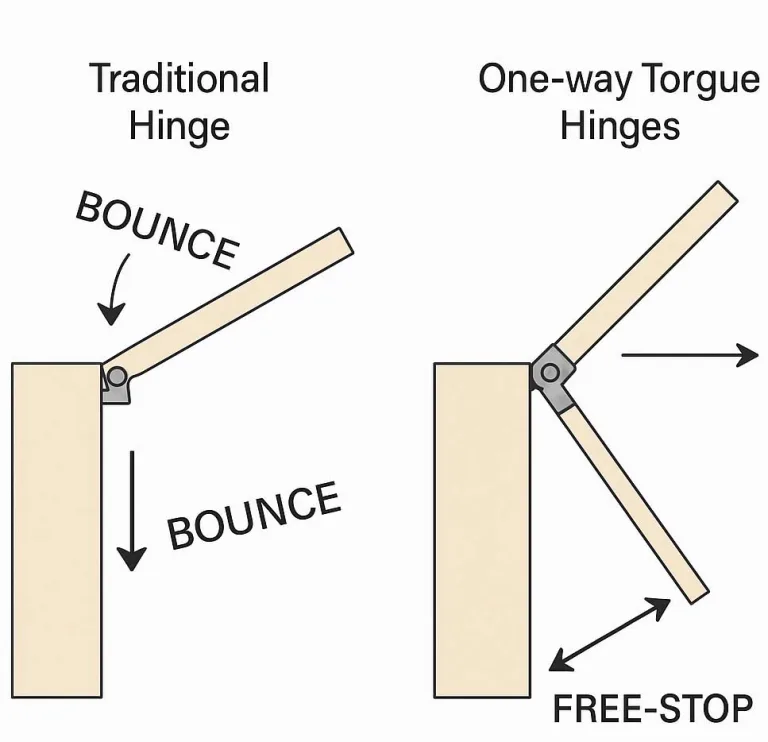

Las bisagras de torsión no sólo deben mantener una posición, sino también proporcionar una sensación operativa de primera calidad. Es esencial medir la diferencia entre el "par de arranque" (inicio) y el "par de funcionamiento" (movimiento).

- Indicador de riesgo: Si el par de arranque es más de 30% superior al par de funcionamiento, se produce un efecto de "adherencia". Los usuarios sentirán una sacudida notable durante el funcionamiento.

- Causa principal: Las diferencias elevadas de relación suelen indicar un control inadecuado de los materiales de fricción interna o una gestión deficiente de la lubricación.

- Norma de aceptación: Para las bisagras personalizadas premium, la diferencia entre el par estático y dinámico debe controlarse entre 10% y 15%.

Estrategia de muestreo estratificado

El peso específico de la grasa y el desgaste de las herramientas pueden provocar una estratificación de la calidad dentro del mismo lote.

- Método de muestreo: Rechazar el muestreo únicamente de la capa superior de la caja de envío. Debe aplicarse un protocolo de muestreo aleatorio para extraer muestras de la parte inferior, central y superior del envío.

- Objetivo: Detectar incoherencias causadas por la separación de la grasa durante el transporte o el desgaste de las matrices al final de la cadena de montaje.

Verificación de la retención del rendimiento - La prueba de estrés del ciclo de vida

El recuento de ciclos (por ejemplo, 20.000 ciclos) carece de sentido por sí solo. Si una bisagra sobrevive estructuralmente pero pierde 50% de su torsión, ha fallado funcionalmente. Hay que redefinir la norma de "durabilidad".

Regla de par residual 80%

Las normas de aceptación deben establecerse en función del rendimiento, no sólo de la estructura.

- Norma de referencia: ASTM F1578 (Standard Practice for Contact Closure Cycling of a Notebook Computer Hinge) proporciona un marco de referencia para los métodos de ensayo.

- Norma de ejecución: Después de completar la prueba de ciclo nominal (por ejemplo, 20.000 ciclos), el Par Residual debe permanecer por encima de 80% del valor inicial.

- Valor comercial: Esta métrica filtra eficazmente a los proveedores que utilizan materiales de fricción de calidad inferior o grasas inestables, ya que estos materiales de baja calidad se degradan rápidamente con el calor y la fricción.

Análisis de la curva de caída del par

Exigir a los proveedores que proporcionen puntos de datos durante todo el proceso de prueba, no sólo el resultado final.

- Curva cualificada: Muestra una tendencia lineal y gradual a la baja.

- Curva de fallo: Muestra una caída en forma de acantilado al principio de la prueba o presenta fluctuaciones violentas.

- Base de la decisión: Las caídas repentinas del par indican un desgaste catastrófico de la estructura interna o un fallo de la grasa.

Análisis destructivo

Las muestras deben desmontarse e inspeccionarse después de las pruebas.

- Foco de inspección: Observar si hay excesivo polvo metálico negro en el interior.

- Modo de fallo: El exceso de polvo metálico es una evidencia directa de desgaste anormal, generalmente causado por un tratamiento térmico inadecuado o un emparejamiento incorrecto del material metálico.

Validación ambiental funcional - La trampa de la corrosión

Los ensayos estándar de niebla salina suelen centrarse únicamente en la oxidación superficial de la carcasa. Sin embargo, el modo de fallo crítico de las bisagras de torsión es el agarrotamiento interno causado por la corrosión del eje interno. Una apariencia aceptable no equivale a una función aceptable.

Prueba funcional posterior a la pulverización de sal

No limpie las muestras ni realice únicamente inspecciones visuales inmediatamente después del ensayo de niebla salina (referencia a las normas ASTM B117).

- Paso obligatorio: Medir inmediatamente el par dinámico después de la exposición al ambiente de niebla salina (24, 48 o 96 horas).

- Norma de aceptación: La tasa de variación del par después de la prueba de niebla salina debe controlarse dentro de ±20% del valor anterior a la prueba.

- Interpretación de los datos:

- Pico de par significativo: Indica adherencia o agarrotamiento corrosivo interno.

- Caída significativa del par: Indica una integridad estructural comprometida.

Fallo invisible: Resistencia a la demulsificación de grasas

Las grasas lubricantes de calidad inferior se emulsionarán en entornos de niebla salina, lo que provocará una pérdida de la función de lubricación.

- Método de inspección: Comparar la suavidad de funcionamiento antes y después de la prueba.

- Riesgo: La grasa emulsionada provoca cambios drásticos en el coeficiente de fricción, destruyendo la experiencia del usuario.

Verificación de la estabilidad temperatura-viscosidad

Validar el rendimiento de la grasa amortiguadora en toda la gama de temperaturas de funcionamiento (por ejemplo, de -20 °C a +60 °C).

- Riesgo a bajas temperaturas: Las grasas a base de aceites minerales de calidad inferior se endurecen en ambientes fríos.

- Consecuencias: Esto provoca un aumento del par de arranque; la tensión resultante puede agrietar las carcasas de plástico.

- Requisito: Los proveedores deben proporcionar un informe sobre la curva de variación del par en todo el rango de temperaturas.

Implantación: Integración del control de calidad en la cadena de suministro

Para garantizar la ejecución eficaz de los protocolos anteriores, deben establecerse procedimientos operativos normalizados (PNT).

Adoptar normas internacionales de muestreo

Adoptar normas objetivas de aceptación de lotes para evitar juicios subjetivos.

- Norma de ejecución: ISO 2859-1 o ANSI/ASQ Z1.4.

- Clasificación del defecto:

- Defectos críticos: Fallo funcional, el Límite de Calidad de Aceptación (LCA) es 0.

- Defectos importantes: Dimensiones o par de apriete fuera de especificación, NCA recomendado 2,5.

Evaluación de la capacidad del laboratorio del proveedor

Durante la fase de auditoría del proveedor, evalúe las capacidades de hardware de su laboratorio interno. Un socio de bisagras a medida cualificado debe poseer lo siguiente equipos propios:

- Comprobadores de par digitales capaces de generar curvas de datos.

- Cámaras de ensayo de niebla salina conformes con las normas ASTM B117.

- Bancos de pruebas de ciclo de vida programables.

Conclusión

Las estrategias eficaces de adquisición de bisagras de torsión personalizadas deben ir más allá de las comprobaciones dimensionales básicas. Aplicando la coherencia estadística (CPK), definiendo los límites de par residual y validando la funcionalidad medioambiental, las empresas pueden reducir significativamente el coste total de propiedad (TCO). La garantía de calidad no es un mero gasto; es una línea estratégica de defensa que evita la interrupción de la cadena de suministro y mantiene la reputación de la marca.

PREGUNTAS FRECUENTES

P: ¿La aplicación de estas estrictas normas de control de calidad aumentará el precio unitario?

R: Probablemente sí, pero de forma marginal. Sin embargo, en comparación con el coste de una parada de la cadena de montaje o una retirada de productos, la "prima de seguro" de la validación es insignificante. Reduce significativamente el coste total de propiedad (TCO).

P: ¿Qué ocurre si un proveedor se niega a facilitar datos CPK o curvas de par?

R: Considérelo una señal de alarma importante. Una negativa suele indicar una falta de confianza en el proceso o de capacidad. En el caso de aplicaciones críticas (médicas/VE), estos proveedores deben ser descalificados inmediatamente durante la fase de aprovisionamiento.

P: ¿Son necesarios estos protocolos para las bisagras estándar?

R: No necesariamente. Estos protocolos están diseñados específicamente para bisagras de torsión personalizadas en aplicaciones críticas. Para componentes no críticos (como bisagras de armarios estándar), suele bastar con un muestreo ISO genérico.