¿Es un problema de calidad? Por qué pierden fuerza las bisagras de torsión y cómo evitarlo

En cualquier equipo de gama alta, el "tacto" inicial de la tapa o la pantalla es una firma de calidad. Bisagras de torsión (o bisagras de fricción) son los componentes ocultos responsables de este posicionamiento premium y preciso. Pero el verdadero reto no es cómo se sienten el primer día, sino cómo funcionan el quinto. A medida que los dispositivos pasan de la sala de exposición al campo, los ingenieros se encuentran a menudo con una realidad frustrante: la resistencia, antes rígida, se desvanece, las pantallas empiezan a caerse y esa fiable respuesta táctil se convierte en un deslizamiento flojo y sin respuesta.

Este fenómeno suele clasificarse inmediatamente como "defecto de calidad del producto". Sin embargo, en el ámbito de la ingeniería y TribologíaCon frecuencia, este cambio es un proceso de atenuación gradual y predecible regido por leyes físicas. A menos que se produzca una fractura o un fallo funcional, la mayor parte de la reducción del par se deriva de la interacción entre las propiedades del material y los factores ambientales.

Este artículo explica sistemáticamente las razones técnicas por las que las bisagras de torsión "pierden tensión" con el tiempo desde tres dimensiones: la estructura de ingeniería, la ciencia de los materiales y las condiciones reales de funcionamiento. También ofrece asesoramiento profesional sobre selección y verificación basado en las normas de ensayo pertinentes (por ejemplo, ASTM, EN, BIFMA).

¿Qué es el decaimiento del par?

Definición de ingeniería

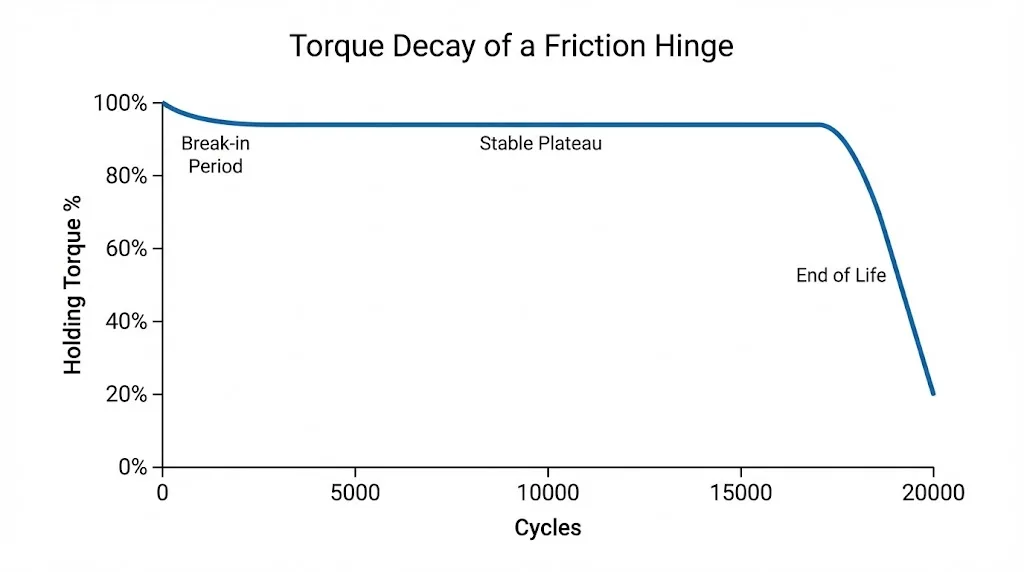

En aplicaciones de ingeniería, Decaimiento del par se refiere a la tendencia en la que el par de retención de salida de una bisagra disminuye gradualmente después de someterse a un número específico de ciclos de apertura/cierre o a una carga estática a largo plazo. Se trata de un parámetro de degradación del rendimiento dinámico.

Las manifestaciones técnicas específicas suelen incluir cambios en las siguientes métricas de datos:

- Reducción de la capacidad de retención estática: Un panel de puerta que originalmente permanecía en cualquier ángulo comienza a deslizarse lentamente (Creep) por gravedad.

- Ángulo de desviación (Backlash/Spring-back): Tras detener el funcionamiento, la bisagra no puede bloquearse en la posición predeterminada, lo que provoca unos grados de rebote o holgura.

- Sensación de amortiguación debilitada: El diferencial entre el par de arranque y el par dinámico cambia, haciendo que el usuario sienta una reducción significativa de la fuerza necesaria para el funcionamiento.

Distinción entre deterioro y fallo estructural

Diferenciar entre "atenuación del rendimiento" y "fallo estructural" es fundamental para el análisis de fallos:

- Decaimiento del par: Se trata de un proceso continuo y progresivo. Por ejemplo, una bisagra con un valor nominal de 2,0 N-m desciende a 1,6 N-m después de 10.000 ciclos (un deterioro 20%). Esto suele estar dentro de la tolerancia admisible del diseño.

- Fallo estructural: Se refiere a la fractura de componentes, el agarrotamiento, la deformación del eje o la rotura de piezas internas.

La mayoría de las normas industriales (como EN 15570 - Resistencia y durabilidad de los herrajes de los muebles) reconocen que la variación del par es un fenómeno físico normal. Normalmente, las especificaciones de los productos industriales cualificados indicarán que, dentro del ciclo de vida nominal, el intervalo de variación del par se controla entre ±10% y ±20% del valor inicial.

Cómo generan y mantienen el par las bisagras de torsión

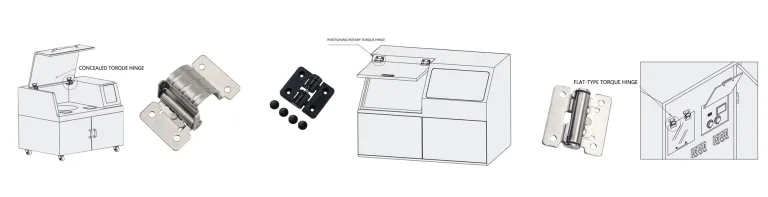

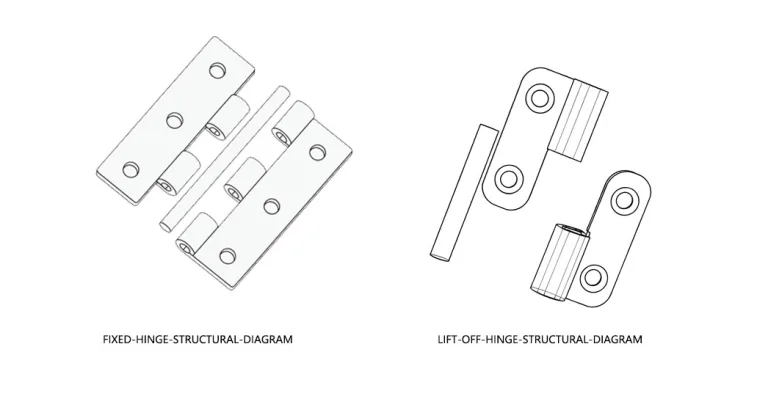

Estructura interna de las bisagras típicas

Para entender el mecanismo de decaimiento, primero hay que deconstruir la estructura física que genera el par. Aunque los diseños patentados varían según la marca, la mayoría de las bisagras de fricción contienen los siguientes elementos básicos:

Eje: Suelen ser de acero templado o acero inoxidable y constituyen el elemento portante principal.

Elementos de fricción (la pareja): Componentes que envuelven o entran en contacto con el eje, incluidos clips envueltos, discos de fricción o conjuntos de fricción cónica.

Componentes de precarga: Piezas que proporcionan una presión continua, como los muelles ondulados, las arandelas Belleville o el propio clip metálico elástico.

Medio de lubricación o amortiguación: Grasa amortiguadora de alta viscosidad entre las superficies de contacto para suavizar la sensación táctil y reducir el desgaste.

Física básica de la formación del par

La generación de par sigue la mecánica de fricción clásica. Los diseños de ingeniería generan una fuerza normal a través de una precarga axial o radial, y los elementos de fricción convierten esta presión en resistencia rotacional.

La fórmula de cálculo simplificada es:

T = μ × F × r × N

Dónde:

- T = Par de salida

- μ = Coeficiente de fricción (depende de los materiales y la lubricación)

- F = Precarga (fuerza normal)

- r = Radio de acción de la fricción

- N = Número de superficies de fricción efectivas

*En lenguaje llano:

- μ (Fricción): Representa la calidad de la grasa. La grasa barata fluye como el agua cuando está caliente, haciendo que la bisagra pierda agarre al instante.

- F (Precarga): Representa la resistencia del muelle. Si el acero para muelles es de mala calidad, actúa como una goma elástica estirada que no vuelve a encajar, lo que provoca que la tapa quede suelta.*

Como se ve, la magnitud del par no es constante; depende totalmente de la estabilidad a largo plazo de μ (estado de fricción) y F (precarga). Cualquier factor que provoque la caída de estos dos parámetros provocará directamente el decaimiento del par.

6 causas técnicas de la pérdida de par (análisis del núcleo)

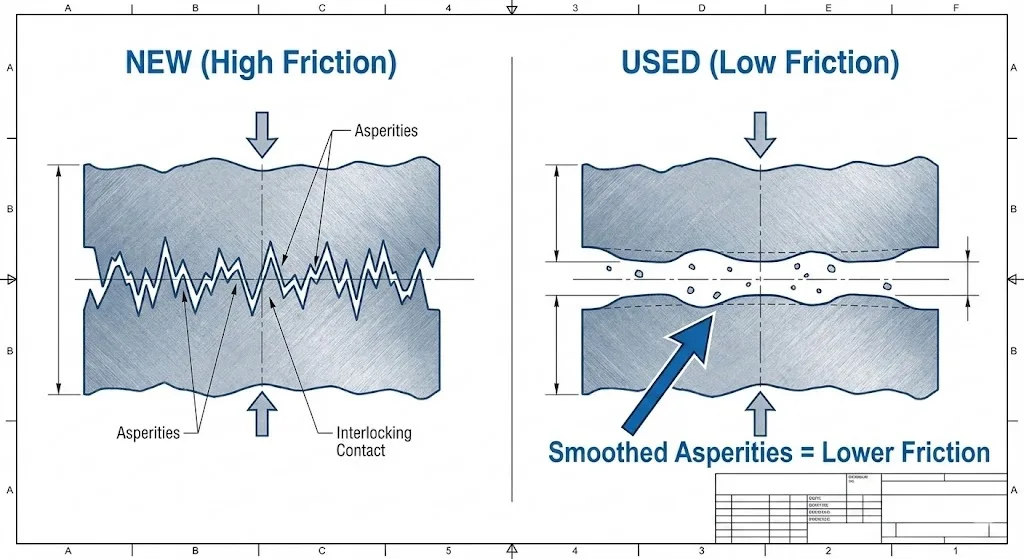

Desgaste de los materiales de fricción

A medida que se desgastan las asperezas, se reduce el enclavamiento mecánico, lo que se traduce en un menor coeficiente de fricción y una disminución apreciable del par de sujeción de la bisagra.

Esta es la causa física más directa de la reducción del par motor.

- Cambio de la morfología microscópica de la superficie: A nivel microscópico, las superficies de contacto del eje y las pinzas de fricción no son perfectamente lisas. Durante el movimiento de rotación repetido, las asperezas (microproyecciones) de las superficies de contacto se suavizan gradualmente.

- Reducción de la interferencia efectiva: Para las bisagras diseñadas con un ajuste de interferencia, el desgaste significa que el volumen de interferencia entre el eje y el manguito de fricción disminuye.

- Resultado de los datos: A medida que se retira material, la Fuerza Normal ($F$) de la fórmula anterior disminuye debido a los cambios dimensionales geométricos, lo que reduce directamente el par de salida. Esto explica por qué la mayoría de las bisagras experimentan la caída de par más rápida durante el "periodo de rodaje" (los primeros 500-1.000 ciclos), tras el cual tienden a estabilizarse.

Envejecimiento o migración de los medios de lubricación

La grasa en las bisagras de torsión no sólo sirve como lubricante, sino que también proporciona amortiguación viscosa.

- Adelgazamiento por cizallamiento: Las grasas amortiguadoras de alto rendimiento son fluidos no newtonianos. En funcionamiento a alta frecuencia, la viscosidad de la grasa disminuye.

- Migración de grasa: En caso de exposición prolongada al calor o a la fuerza centrífuga, la grasa puede salirse de la interfaz de fricción y migrar a zonas que no funcionan.

- Transición de las propiedades de fricción: Cuando se pierde la grasa, el par de fricción puede pasar de un estado de "lubricación mixta" a "lubricación límite" o incluso "fricción seca". Aunque los coeficientes de fricción en seco son más elevados, provocan un desgaste drásticamente acelerado, causando finalmente un aumento del juego y el fallo del par.

Liberación previa a la carga o fatiga de elementos elásticos

El mantenimiento del par depende en gran medida de la presión constante proporcionada por los elementos de precarga.

- Relajación del estrés: Los muelles metálicos o las arandelas Belleville sometidos a una compresión de alta tensión durante largos periodos experimentarán una relajación de la tensión. Aunque la cantidad de deformación permanece invariable, su fuerza de restauración interna disminuye con el tiempo.

- Creep: Si la estructura de la bisagra incluye plásticos técnicos (como poliacetal POM o nailon PA66), el plástico sufrirá "fluencia en frío" bajo una carga sostenida, lo que provocará cambios irreversibles en las dimensiones de acoplamiento.

- Resultado: La fuerza axial ($F$) decae naturalmente con el tiempo, provocando una reducción sincrónica del par.

Errores de montaje que provocan una carga irregular

Las tolerancias de fabricación y la precisión de montaje afectan directamente a los índices de desgaste.

- Desalineación del eje: Si los ejes de dos bisagras de un panel de puerta no son colineales, la rotación induce cargas radiales adicionales en los rodamientos internos.

- Carga puntual localizada: Esta desalineación hace que el par de fricción soporte una presión extrema en zonas localizadas (carga puntual). La tasa de desgaste en esta zona será significativamente superior a la expectativa de diseño.

- Fracaso acelerado: Una vez que el desgaste localizado forma una brecha, la precarga general se libera rápidamente, haciendo que la bisagra se afloje mucho antes de alcanzar su vida útil de diseño.

Condiciones de funcionamiento que superan los supuestos de diseño

Las pruebas de laboratorio suelen realizarse en entornos ideales, mientras que las condiciones reales de funcionamiento suelen ser más duras.

- Choque dinámico: La acción de un usuario dando un portazo, o la vibración durante el transporte del equipo, generan Cargas de Choque instantáneas. Esto puede provocar microdesplazamientos o deformaciones plásticas de las pinzas de fricción.

- Acumulación de calor: El funcionamiento rápido y de alta frecuencia genera calor por fricción. Si este calor no puede disiparse a tiempo, provoca la expansión térmica de los materiales de fricción o la carbonización de la grasa, alterando el coeficiente de fricción.

Factores medioambientales que afectan al rendimiento de los materiales

El estrés ambiental es una variable crítica causante de la desviación del rendimiento que a menudo se pasa por alto.

- Fluctuaciones de temperatura: Los distintos materiales tienen diferentes coeficientes de dilatación térmica (CTE). Por ejemplo, un eje de acero y una carcasa de plástico se dilatan a diferente velocidad. Las altas temperaturas pueden aumentar la holgura (disminuyendo el par), mientras que las bajas temperaturas pueden causar agarrotamiento (aumentando el par).

- Erosión química: En entornos médicos o de procesamiento de alimentos, los desinfectantes o productos de limpieza de uso frecuente pueden penetrar en la bisagra, degradando la grasa o corroyendo los resortes metálicos, provocando fallos de precarga.

Por qué se caen las bisagras a pesar de los cálculos teóricos correctos

Limitaciones del cálculo del par estático

Los ingenieros suelen utilizar la siguiente fórmula para la selección:

Par = Longitud (L) × Peso (W) × 0,5 × Factor de seguridad

Este cálculo tiene limitaciones:

- Ignorar los desplazamientos del centro de gravedad (CG): Suele basarse en una posición estática del CG. Sin embargo, durante el movimiento del equipo, las fuerzas de arrastre del cable o el movimiento del fluido desplazan la carga real.

- Confundir el par dinámico con el estático: La mayoría de las bisagras tienen un mayor "par de arranque" (para empezar a moverse) que "par dinámico" (mientras se mueven). Los equipos necesitan suficiente fuerza no sólo para "mantenerse" quietos, sino para moverse suavemente. Si el par de retención apenas pasa, las pequeñas vibraciones provocarán la caída del panel.

El efecto acumulativo de las tolerancias de fabricación y el deterioro

Es el clásico "peor escenario" de la ingeniería:

Supongamos que una bisagra tiene un par nominal de 1,0 N-m con una tolerancia de fabricación de ±20%.

El producto recibido se encuentra en el límite inferior de tolerancia: 0,8 N-m.

Tras un año de uso, el producto experimenta el deterioro normal de la ingeniería 20%, con lo que el par desciende a 0,64 N-m.

Conclusión: El par real (0,64 N-m) es ahora muy inferior al requisito teórico de diseño de 1,0 N-m, lo que provoca graves problemas de caída.

¿Qué aplicaciones son más propensas a "aflojarse"?

Equipos de funcionamiento de alta frecuencia

- Paneles de control industrial / HMI: Operado cientos de veces al día en líneas de producción.

- Monitores para carros médicos: Ajustado con frecuencia por enfermeras y médicos durante las rondas.

- Cubiertas de instrumentos de análisis de laboratorio: Operaciones de carga y descarga de muestras de alta frecuencia.

En estos casos, el desgaste acumulado se acumula rápidamente, por lo que se requieren materiales más resistentes al desgaste.

Estructuras de carga ligera pero descentradas

- Pantallas planas ultrafinas: Peso ligero, pero brazos de palanca largos.

- Puertas con módulos añadidos: Si una puerta tiene instalados mazos de cables, sensores o resortes de gas, estos componentes crean fuerzas de reacción indeterminadas, por lo que el margen de par calculado originalmente resulta insuficiente.

¿Puede evitarse por completo la pérdida de par?

Conclusión de ingeniería realista

Desde una perspectiva física, donde hay fricción, hay desgaste; donde hay tensión, hay relajación. Por lo tanto, La descomposición cero es imposible.

El objetivo de la ingeniería no es eliminar la descomposición, sino controlar el tarifa de deterioro para que permanezca dentro del rango funcional durante todo el Ciclo de Vida efectivo del producto.

Gestión de expectativas razonables de ingeniería

- Definir el final de la vida (EOL): Las especificaciones deben definir lo que constituye EOL. Por ejemplo: "Después de 20.000 ciclos, la caída del par no superará los 20% del valor inicial".

- Factor de seguridad: Se recomienda reservar un margen de par de 30% - 50% durante la fase de diseño para compensar la futura atenuación del rendimiento.

Estrategias de diseño para mitigar la pérdida de par

Estrategias de control de estructuras y materiales

- Seleccione los pares de fricción correctos: El acero endurecido sobre acero endurecido, o el acero sobre plástico de ingeniería, suelen ser más resistentes al desgaste que las combinaciones de metales blandos.

- Aumentar el área de fricción: Cuando el espacio lo permita, elija estructuras de fricción de aletas múltiples o discos múltiples en lugar de diseños de contacto de punto único para dispersar la presión superficial.

- Utilizar estructuras de compensación: Seleccione diseños con tuercas ajustables o muelles de compensación automática que puedan restaurar mecánicamente la precarga parcial después de que se produzca el desgaste.

¿Necesita ayuda para elegir entre Acero inoxidable 304 y 316 para su aplicación específica? Consulte nuestra guía detallada: [Guía definitiva para la selección de bisagras de torsión y la comparación de materiales]

Recomendaciones sobre pruebas y verificación

No confíe únicamente en las hojas de datos del proveedor. Se recomienda realizar una verificación conforme a las siguientes normas:

- Pruebas del ciclo de vida: Consulte SEFA 8M-2016 (Normas para las cajas metálicas de laboratorio) o las secciones de durabilidad de las bisagras en ANSI/BIFMA X5.5.

- Simular condiciones reales: Pruebe con pesos de puerta reales y distribuciones de CG, no sólo girando el eje de la bisagra en un mandril.

- Envejecimiento medioambiental: Realizar pruebas de ciclos térmicos para verificar el impacto de la expansión/contracción térmica en la retención del par.

PREGUNTAS FRECUENTES

P1: ¿El hecho de que una bisagra de torsión se afloje es siempre un problema de calidad?

A: No necesariamente. En la mayoría de los casos, se trata de un fenómeno físico normal causado por el desgaste del material y la relajación de tensiones. Sólo se considera una anomalía de calidad si el par disminuye drásticamente en un periodo muy corto (por ejemplo, unas pocas docenas de operaciones) o provoca una pérdida total de funcionalidad.

P2: ¿Cuándo se produce normalmente el decaimiento del par?

A: Suele seguir una "curva de bañera". El par desciende notablemente durante el periodo inicial de rodaje (primeros 5% de vida útil), después entra en un largo periodo estable y, finalmente, acelera su declive al final de su vida útil. El momento concreto depende de la carga y la frecuencia.

P3: ¿Son las bisagras de torsión ajustable más propensas a aflojarse?

A: Si el mecanismo de ajuste está bien diseñado (por ejemplo, equipado con contratuercas o adhesivo de bloqueo de roscas), no son más propensos a aflojarse que las bisagras fijas. Sin embargo, en entornos con muchas vibraciones, los tornillos de ajuste desbloqueados sí suponen un riesgo de que se salgan.

P4: ¿Se puede restablecer la torsión reajustando la bisagra?

A: Si la bisagra tiene un tornillo de ajuste y el deterioro se debe a la relajación de la precarga, a menudo se puede restablecer el par apretándolo. Sin embargo, si el deterioro se debe al desgaste del material de fricción, el ajuste sólo ofrece una mejora temporal y no puede restaurar el rendimiento original.

P5: ¿Por qué los dispositivos de carga ligera siguen experimentando un par insuficiente?

A: Esto suele deberse a que se subestiman las cargas dinámicas. Por ejemplo, la vibración durante el movimiento, la fuerza de resorte de los cables y las fuerzas de choque derivadas del funcionamiento del usuario suelen ser mucho mayores que el par estático por gravedad calculado.

Conclusión | Resumen

El decaimiento del par no es un misterio inexplicable, pero un resultado inevitable de la acción combinada de la ciencia de los materiales, la tribología y la estructura mecánica.

Para los fabricantes de equipos y los ingenieros de diseño, buscar una bisagra "eterna" es poco realista. La estrategia de ingeniería correcta debería ser:

- Comprender a fondo las condiciones de funcionamiento: Evaluar con precisión las cargas dinámicas y los factores ambientales.

- Factores de seguridad de reserva: Incorporar las expectativas de decaimiento en los cálculos de selección.

- Pruebas de verificación estrictas: Realizar la verificación física del ciclo de vida completo basándose en las normas industriales pertinentes (ASTM, SEFA, EN).

Mediante una selección científica y una gestión razonable de las expectativas, los ingenieros pueden controlar el decaimiento del par dentro de un rango seguro que no comprometa la experiencia del usuario.