Pruebas de ciclo de vida de bisagras industriales: Guía de fiabilidad y rentabilidad

En el diseño de equipos industriales, transporte ferroviario y dispositivos médicos, el bisagra a menudo se confunde con un simple componente de conexión. Sin embargo, los datos del mundo real indican que el fallo de las bisagras es una de las principales causas de paradas imprevistas y de aumento de los costes de mantenimiento.

Para la maquinaria pesada o los vehículos especiales, una bisagra rota significa algo más que sustituir una pieza. Puede inutilizar equipos caros, provocar el desprendimiento de puertas o incluso provocar graves incidentes de seguridad.

Las pruebas de ciclo de vida de las bisagras industriales, a menudo denominadas pruebas de fatiga, son el único método científico para transformar la fiabilidad de un juicio empírico en datos auditables. Esta prueba no es una simple acción de abrir y cerrar; es una simulación de la tensión, el desgaste, el impacto y la corrosión ambiental que soporta una bisagra a lo largo de todo su ciclo de vida.

Este artículo analizará por qué las pruebas de ciclo rigurosas son una norma indispensable para el hardware industrial desde tres dimensiones: ingeniería, cumplimiento de la seguridad y coste total de propiedad (TCO), haciendo referencia a normas internacionales como ANSI/BHMA y EN.

¿Qué es la prueba de ciclo de vida de las bisagras industriales?

Las pruebas de ciclo de vida son un proceso de ingeniería controlado. Utiliza bancos de pruebas automatizados, combinados con dispositivos especializados, mecanismos de accionamiento y sensores, para simular el movimiento repetitivo de una bisagra en aplicaciones reales.

El proceso de pruebas automatizadas

En los laboratorios profesionales, las pruebas siguen unos parámetros estrictos en lugar de un funcionamiento aleatorio:

- Rango de movimiento: La bisagra gira repetidamente entre 0° y 90° o entre 0° y 180°, dependiendo de la carrera de instalación real.

- Control de velocidad: Los ciclos por minuto (CPM) deben permanecer constantes para evitar que el calor generado por la fricción afecte a los resultados de la prueba.

- Duración: Las pruebas suelen durar de varios días a semanas para alcanzar 20.000, 100.000 o incluso 1.000.000 de ciclos.

Más allá del simple movimiento: Carga y entorno

Dejar simplemente que una bisagra gire sin resistencia no basta para reflejar la realidad. Una verificación de ingeniería eficaz debe incluir las siguientes variables:

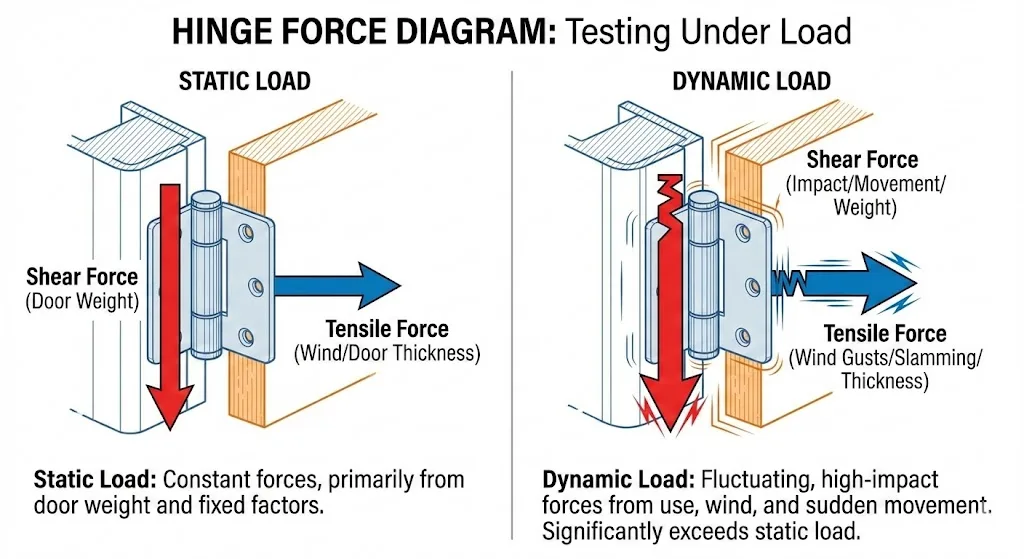

- Pruebas bajo carga: La máquina de pruebas aplica peso adicional a la bisagra para simular la fuerza de cizallamiento y la fuerza de tracción generadas por el panel de la puerta. Esto garantiza la integridad estructural de la bisagra bajo carga y verifica si la capacidad de carga disminuye después del ciclo.

- Acoplamiento medioambiental: Para aplicaciones al aire libre o en entornos difíciles, las pruebas de ciclos se combinan a menudo con las pruebas ambientales.

- Temperaturas extremas: Funcionamiento en condiciones de -40°C a +80°C para observar los cambios dimensionales del material y el rendimiento de la grasa.

- Pruebas de corrosión: Combinado con ASTM B117 o la norma ISO 9227 de ensayo de niebla salina para verificar si la bisagra experimenta agarrotamiento o un aumento brusco de la fricción tras producirse la corrosión.

El "porqué" de la ingeniería: Predecir el fracaso antes de que ocurra

Bisagra industrial El fallo no suele ser repentino, sino el resultado de la fatiga acumulada del material. El valor fundamental de las pruebas cíclicas reside en identificar posibles puntos de fallo antes de que el producto salga al mercado.

Comprender la fatiga de los metales

Las hojas y los pasadores de una bisagra sufren deformaciones elásticas y plásticas microscópicas en cada operación.

- Acumulación de estrés: Según la Curva S-N (curva tensión-vida)Cuando un metal se somete a cargas repetitivas, sufre un fallo por fatiga, aunque la tensión sea inferior al límite elástico.

- Detección de microfisuras: Sin pruebas de alto ciclo, los ingenieros no pueden detectar microfisuras en el interior del material. Estas grietas suelen originarse en zonas de concentración de tensiones, como los bordes de los orificios o las raíces de los pernos, y acaban provocando una fractura catastrófica.

Desgaste y generación de residuos

La fricción es el enemigo de la vida mecánica. Hay un contacto continuo entre el pasador de la bisagra y los casquillos o cojinetes.

- Escombros: Las pruebas pueden revelar si los pares de fricción generan polvo metálico o residuos. Estos residuos pueden acumularse en el interior de la bisagra y provocar tartamudeos en el funcionamiento, aumento del ruido o agarrotamiento mecánico.

- Aumento de la holgura: El desgaste excesivo provoca un aumento de la holgura radial o axial, lo que da lugar al pandeo de la puerta, que a su vez provoca la desalineación de las cerraduras de las puertas o el fallo de las juntas.

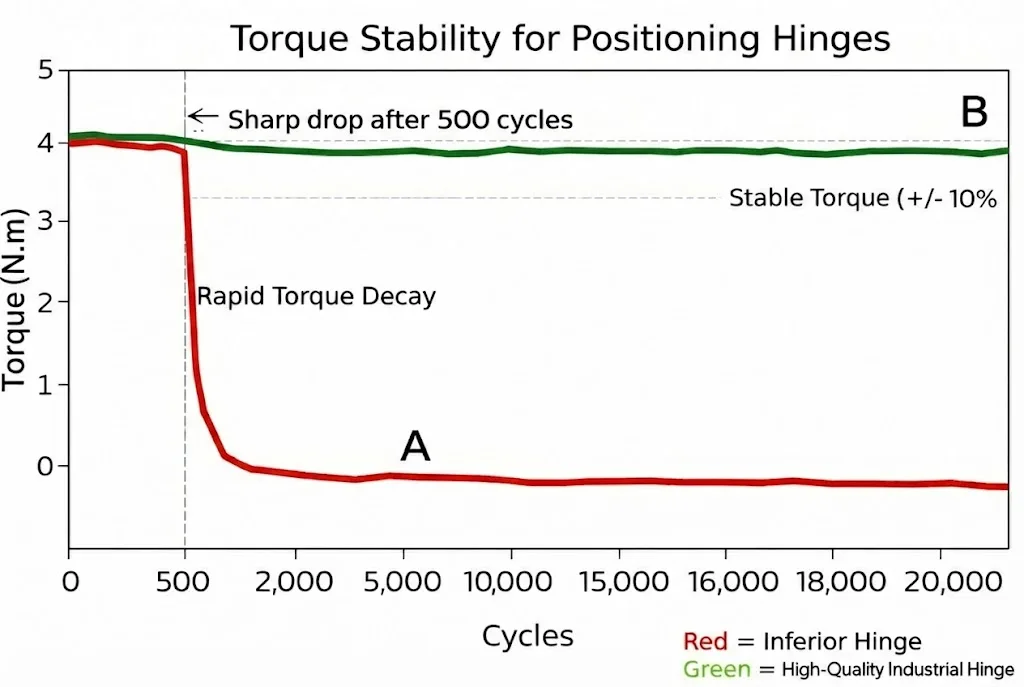

Estabilidad del par de las bisagras de posicionamiento

Para Bisagras de torsión o bisagras de fricción, el ensayo no se centra en la fractura, sino en el decaimiento del par.

- Riesgo de fallo funcional: Estas bisagras dependen de la fricción para mantener la cubierta en una posición fija. Una bisagra no probada puede perder más de 30% de su fuerza de sujeción tras solo 500 ciclos, provocando que las pantallas de visualización o las cubiertas se deslicen hacia abajo de forma inesperada.

- Requisitos de consistencia: Una bisagra de torsión cualificada debe mantener su torsión dentro de +/- 10% a 20% del valor inicial después de 20.000 ciclos. Esto debe demostrarse con datos, no solo con fichas técnicas de los materiales.

El "por qué" de la seguridad y el cumplimiento: Proteger a las personas y los equipos

En muchos sectores, el uso de hardware verificado mediante ensayos cíclicos es un requisito legal o reglamentario y un medio necesario para que los fabricantes mitiguen los riesgos de responsabilidad.

Prevención de fallos catastróficos

En aplicaciones dinámicas, como puertas de trenes o compartimentos de vehículos especiales, las bisagras soportan una combinación de vibraciones y golpes. Si una bisagra se rompe, puede desprenderse un pesado panel de la puerta. Esto puede causar lesiones físicas a los operadores y dañar los costosos equipos circundantes. El uso de componentes certificados ayuda a los fabricantes a demostrar que han actuado con la diligencia debida.

Normas industriales y números de referencia

Al adquirir bisagras industriales, debe hacerse referencia a los siguientes sistemas de normas de ensayo reconocidos internacionalmente:

- ANSI/BHMA A156.1 (Norma norteamericana)Esta es la norma autorizada para el hardware arquitectónico.

- Grado 1: Requiere superar 2.500.000 ciclos (para edificios públicos de alta frecuencia).

- Grado 2: Requiere superar 1.500.000 ciclos.

- Grado 3: Requiere superar 350.000 ciclos.

- EN 1935 (norma europea):Se trata de la norma europea para bisagras de un solo eje, que contiene 14 grados de clasificación.

- Grado 12: Para puertas muy resistentes, que requieren superar 200.000 ciclos de carga.

- Grado 7: Para uso de frecuencia media, que requiere pasar 200.000 ciclos.

- Cumplimiento específico del sector:Para productos sanitarios (relacionados con la FDA) o interiores aeroespaciales (Relacionados con la FAA), los informes de pruebas de ciclo de vida emitidos por laboratorios de terceros suelen formar parte del paquete de documentación de conformidad.

El "porqué" económico: Reducción del coste total de propiedad

Los departamentos de compras se enfrentan a menudo a la presión de reducir los costes de la lista de materiales. Sin embargo, elegir bisagras baratas no probadas suele conllevar un mayor coste total de propiedad (TCO).

Coste inicial frente a fiabilidad a largo plazo

- Supuesto A: Una bisagra genérica cuesta $5,00 y falla después de 2.000 ciclos.

- Escenario B: Una bisagra industrial verificada para 20.000 ciclos cuesta $15,00 y cubre todo el ciclo de vida del equipo.

Aunque el coste inicial del escenario B es mayor, el coste potencial del riesgo del escenario A aumenta exponencialmente.

Calcular el coste oculto del tiempo de inactividad

El coste real de sustituir una bisagra averiada incluye:

- Honorarios de los técnicos: Horas de trabajo más gastos de desplazamiento.

- Pérdida de producción: Pérdida de ingresos causada por la parada de la línea de producción.

- Daños secundarios: El hundimiento de la puerta puede causar la rotura del mazo de cables o la deformación estructural del armario.

- Reputación de marca: La caída de una puerta en las instalaciones de un cliente daña directamente la imagen de marca del fabricante OEM.

El coste medio de una sola reparación in situ suele superar los $500. Esto hace que la diferencia de precio de $10 en bisagras sea insignificante.

Factores clave controlados durante las pruebas de ciclo

Los laboratorios profesionales controlan algo más que el recuento de ciclos. Supervisamos los siguientes indicadores clave de rendimiento (KPI) en tiempo real:

| Parámetro | Criterios de aceptación | Impacto del fracaso |

| Tolerancia de par | El par final se mantiene dentro de +/- 10% - 20% del valor inicial. | La tapa no puede mantener la posición; el cierre accidental provoca pellizcos o daños en el equipo. |

| Play/Slop | El movimiento radial o axial no supera los valores específicos en micras. | Se produce el pandeo de la puerta, lo que provoca la desalineación de la cerradura o el fallo de la junta. |

| Integridad del revestimiento | Sin óxido visible en los puntos de fricción; sin descascarillado de la chapa. | Provoca una corrosión precoz; el polvo metálico contamina los entornos limpios. |

| Nivel de ruido | Funcionamiento suave sin ruidos molestos del metal. | Mala experiencia del usuario que indica un fallo de lubricación interna. |

Cómo interpretar los datos de vida útil para su aplicación

Al revisar la hoja de especificaciones de un producto, ¿cómo saber si "20.000 ciclos" es suficiente? Hay que calcular la vida útil en función de la aplicación real.

Definición de "vida útil

La fórmula de cálculo es la siguiente:

$$RCiclos requeridos = (Operaciones por día) \ veces (365 días) \ veces (Vida útil esperada del equipo en años)$$

Ejemplos de aplicación

Armario para servidor de centro de datos:

- Frecuencia: Mantenimiento una vez al mes.

- Total 10 años: 1 × 12 × 10 = 120 ciclos.

- Conclusiones: Las bisagras estándar son suficientes; la atención se centra en la carga estática y no en la vida útil.

Vigilante de máquinas industriales / Puerta de transporte público:

- Frecuencia: Abre 4 veces por hora, dos turnos al día (16 horas).

- Total 5 años: 4 × 16 × 365 × 5 = 116.800 ciclos.

- Conclusión: Debe seleccionar bisagras de alta resistencia probadas según el grado 1 ANSI o niveles equivalentes.

Conclusión

Los ensayos de ciclo de vida de las bisagras industriales no son un truco de marketing, sino una necesidad de ingeniería. Sirve de puente entre la teoría del diseño y la fiabilidad en el mundo real.

Al simular decenas de miles de movimientos repetitivos, cargas y tensiones ambientales, las pruebas revelan puntos débiles invisibles a simple vista. Para los ingenieros y responsables de compras, seleccionar bisagras verificadas mediante ensayos cíclicos significa:

- Conformidad con las normas de seguridad (cumplimiento de las normas ANSI/BHMA y EN).

- Eliminación de los costes de mantenimiento (menor TCO).

- Garantía de rendimiento duradero (especialmente para la función de posicionamiento de las bisagras de torsión).

¿Busca bisagras que resistan el paso del tiempo?

No permita que el hardware de baja calidad se convierta en el eslabón débil de su equipo. Póngase en contacto con nuestro equipo de ingeniería para obtener informes detallados de las pruebas de ciclo de vida de productos específicos o para consultar sobre soluciones personalizadas para sus escenarios de aplicación de alta frecuencia.

Preguntas más frecuentes (FAQ)

P1: ¿Cuántos ciclos dura una bisagra industrial estándar?

R: La vida útil de una bisagra industrial estándar suele oscilar entre 2.000 y 5.000 ciclos. Sin embargo, las bisagras de alto rendimiento especialmente diseñadas suelen someterse a pruebas de entre 20.000 y más de 100.000 ciclos, e incluso pueden alcanzar la norma ANSI/BHMA Grado 1 de 2.500.000 ciclos, dependiendo del grado de diseño.

P2: ¿Qué diferencia hay entre las pruebas de carga estática y las pruebas cíclicas?

R: Las pruebas de carga estática miden el peso máximo que puede soportar una bisagra antes de deformarse o fracturarse. Las pruebas de ciclos miden la durabilidad de la bisagra bajo movimientos repetitivos. Una bisagra puede tener una gran capacidad de carga estática pero desgastarse rápidamente durante los ciclos. Ambas son críticas para las aplicaciones industriales.

P3: ¿Es necesario someter las bisagras de acero inoxidable a ensayos cíclicos?

R: Sí. Aunque el acero inoxidable tiene una excelente resistencia a la corrosión, es un metal relativamente blando propenso a rozamiento. Las pruebas de ciclo son esenciales para verificar el diseño de la lubricación y la compatibilidad de los materiales de las bisagras de acero inoxidable.