La crise de l'affaiblissement du couple : 6 mythes qui nuisent à la fiabilité de vos charnières

Dans le domaine de la conception mécanique de précision, il n'y a rien de plus frustrant que ce scénario : vos calculs de tolérance sont parfaits et le prototype a passé 20 000 cycles, mais six mois après l'expédition, vous êtes confronté à une vague de retours pour cause de Décroissance du couple de la charnièreLes problèmes d'amortissement et d'oscillation de l'écran sont également à l'ordre du jour.

Si vous considérez cette dégradation comme un simple problème d'usure de surface, vous avez déjà perdu la bataille. Cet article s'appuie sur la tribologie et la physique des matériaux pour démonter six mythes techniques courants et révéler les véritables responsables de la défaillance des charnières à haute performance.

Tant que la "limite d'élasticité" du matériau est élevée, le ressort ne se détend pas.

[La vérité de l'ingénieur] : La relaxation sous contrainte n'est pas une question de force, mais de micro-dislocations.

De nombreux ingénieurs optent par défaut pour SUS301 (dur à cuire)Il pense que sa résistance à la traction de plus de 1000MPa est suffisante pour maintenir la force du ressort. Cependant, la force résiste à la "fracture" et non à la "relaxation".

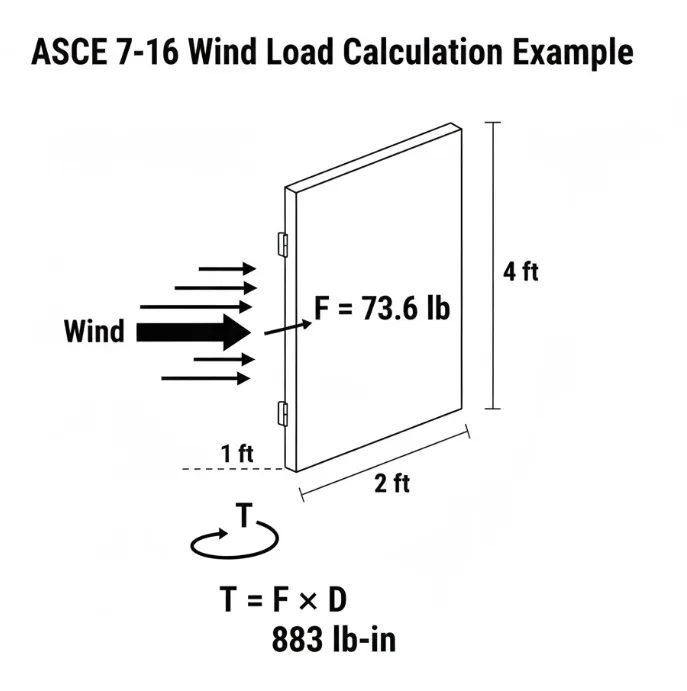

- Le mécanisme profond : La résistance élevée du SUS301 provient des dislocations de haute densité introduites lors de l'usinage à froid. Sous contrainte (en particulier lorsque les températures dépassent 50°C), ces dislocations sont susceptibles de se rétablir sous l'effet de la chaleur. Les données montrent que laminé à froid SUS301 fonctionnant à 100°C pendant 1000 heures peut subir un taux de perte de charge de 8%-15%. Cela signifie que votre ajustement serré n'a pas changé, mais que la force normale a simplement disparu.

- La bonne stratégie : Pour les applications médicales ou militaires, vous devez abandonner le SUS301 au profit de 17-4PH (H1150) acier inoxydable à durcissement par précipitation. Ses précipités riches en cuivre "épinglent" efficacement le mouvement des dislocations, en contrôlant le taux de relaxation à dans 3% dans les mêmes conditions.

Pour minimiser l'usure, la surface de l'arbre doit être lisse comme un miroir (Ra < 0,2µm).

[La vérité technique] : Une finition miroir est un "tueur de lubrifiant" et provoque de graves effets d'adhérence et de glissement.

L'intuition nous dit que les surfaces plus rugueuses provoquent plus d'usure. C'est pourquoi de nombreux dessins spécifient une finition miroir de Ra 0,1.

- Le mécanisme profond :

- Défaillance du réservoir : Une surface trop lisse ne présente pas les vallées microscopiques nécessaires au stockage de la graisse. Sous l'effet de la pression, la graisse est rapidement expulsée, ce qui entraîne une lubrification limite (frottement sec).

- Stiction : Les forces intermoléculaires extrêmement élevées entraînent un pic massif du couple de démarrage (Stiction), ce qui se traduit par une sensation "collante" ou saccadée pour l'utilisateur.

- La bonne stratégie : Suivre la règle de la "rugosité d'or" de la tribologie. Contrôler la surface de l'arbre entre Ra 0,4 - 0,8 µm. Nous recommandons tout particulièrement Meulage sans centre (qui crée des textures circonférentielles) par rapport au tournage. Cette plage de rugosité agit comme un réservoir de micro-huile et atteint le point d'équilibre optimal de l'huile d'olive. Équation d'usure d'Archard.

La graisse ne sert qu'à "lubrifier", n'importe quelle graisse haute température fera l'affaire.

[La vérité de l'ingénieur] : En charnières d'amortissementLa graisse est un "composant structurel" qui génère un couple. La purge d'huile est synonyme d'échec.

De nombreuses analyses de défaillance montrent qu'il n'y a pas d'usure à l'intérieur de la charnière, alors que le couple est tombé à zéro. Le démontage ne révèle que de la poudre sèche et agglomérée.

- Le mécanisme profond : Sous l'effet de la force centrifuge ou d'une stagnation prolongée, l'huile de base de la graisse au lithium ordinaire se sépare de l'épaississant (saignement). Une fois que l'huile de base s'écoule de la zone de frottement, l'épaississant restant devient un agent abrasif.

- La bonne stratégie :

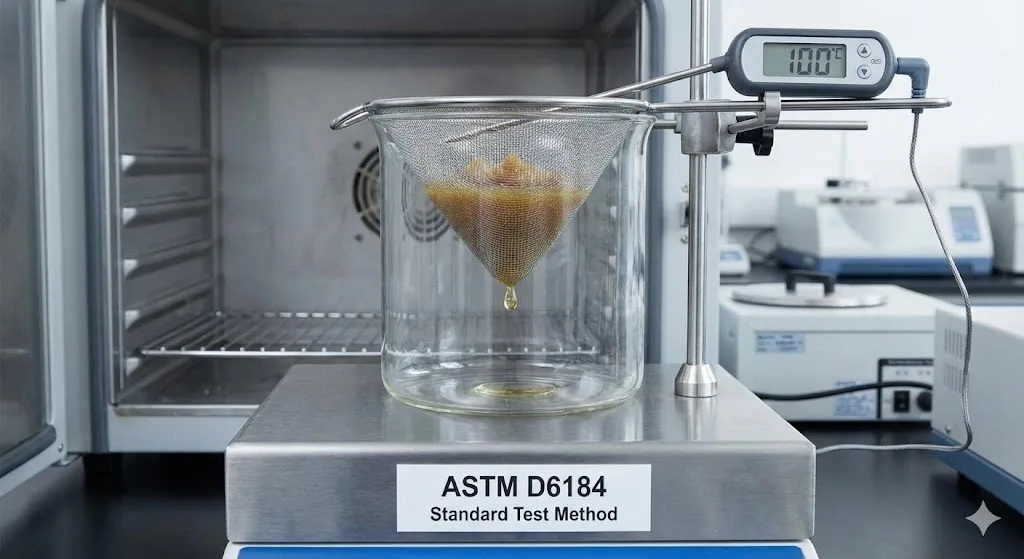

- Rejeter les graisses génériques. Fixer des règles strictes ASTM D6184 (Séparation d'huile < 1% @ 24h/100°C).

- Pour les projets haut de gamme, préciser PFPE (Perfluoropolyéther) graisse amortissante. Bien que coûteuse, sa tension superficielle extrêmement faible et sa résistance à l'oxydation sont le seul moyen de garantir une durée de vie de plus de 5 ans.

La dilatation thermique est temporaire ; le couple se rétablit à la température ambiante.

[La vérité technique] : Lorsque l'inadéquation du CET rencontre une contrainte élevée, un "cliquet thermique" se produit, provoquant une dilatation permanente.

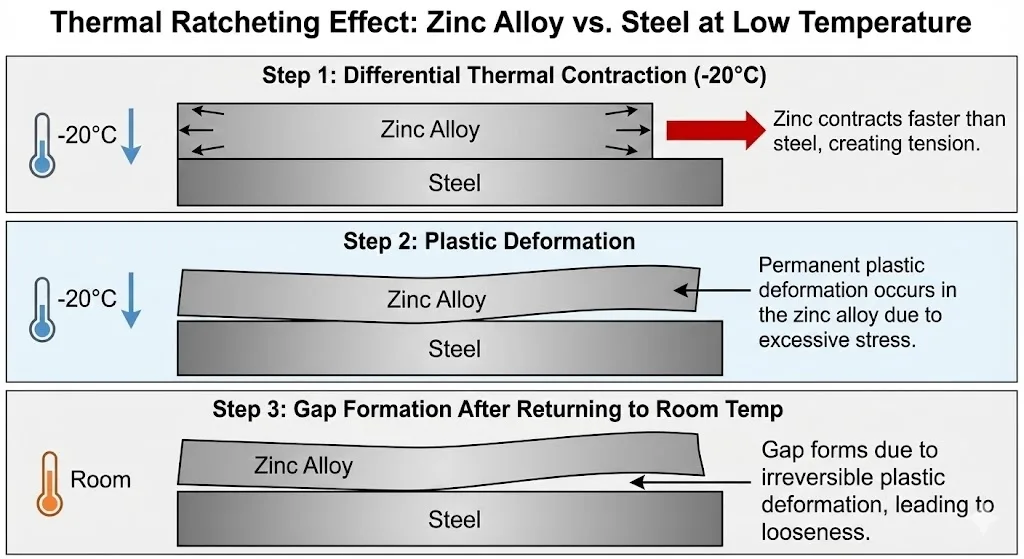

Lorsqu'un arbre en acier (CTE ~16) est accouplé à un boîtier en alliage de zinc moulé sous pression (CTE ~27) :

- Le désastre des basses températures (-20°C) : Le zinc se contracte plus rapidement que l'acier, ce qui fait monter en flèche l'ajustement serré. Si la contrainte résultante dépasse la limite d'élasticité de l'alliage de zinc, le boîtier est "étiré" (déformation plastique).

- Le résultat : Lorsque la température redevient ambiante, l'arbre reprend sa taille initiale, mais le boîtier est désormais plus grand en permanence. L'interférence est perdue et le couple subit une diminution irréversible.

- La bonne stratégie : Vous devez effectuer MIL-STD-810H Méthode 503.7 Essais de choc thermique. Sur le plan de la conception, il convient d'opter pour des matériaux similaires ou d'utiliser un acier à haute élasticité. Clip à ressort pour absorber les déformations thermiques plutôt que de s'appuyer sur un alésage rigide moulé sous pression.

Une tolérance de ±0,02 mm assure la cohérence des lots

[La vérité de l'ingénieur] : L'empilement linéaire des tolérances est une erreur ; la sensibilité du couple aux dimensions n'est pas linéaire.

Dans les micro-charnières, un écart de ±0,02 mm au bord de la bande de tolérance peut entraîner des fluctuations de couple de ±40%.

- Le mécanisme profond :

- Faux Couple élevé : Les produits situés à l'extrémité étroite de la tolérance ont un couple initial élevé, mais c'est souvent parce que le ressort est surchargé. Ces unités subissent une dégradation en forme de falaise au cours des 500 premiers cycles, les aspérités de la surface étant cisaillées.

- Capacité de traitement : De simples contrôles de type "réussite/échec" ne permettent pas de filtrer ces produits de "décès prématuré".

- La bonne stratégie :

- Mettre en œuvre le contrôle statistique des processus (CSP) avec Cpk > 1,33.

- Mettre en œuvre Usinage de précision: Classer les arbres et les trous en fonction de leur taille réelle (jumeler A avec A, B avec B) afin de réduire artificiellement la plage de variation de l'écart d'ajustement.

S'il ne se casse pas, il passe le test de la fatigue

[La vérité de l'ingénieur] : La dégradation de la rigidité intervient plus tôt et plus discrètement que la fracture.

Référence au Défaillance de la charnière de l'ordinateur Dell Inspiron casEn effet, de nombreuses défaillances ne commencent pas par un claquement, mais par un "relâchement".

- Le mécanisme profond : Selon la courbe S-N, même si la contrainte n'atteint pas le point de rupture, l'apparition de microfissures réduit la section efficace du matériau, ce qui entraîne une baisse de la rigidité. Selon la loi de Hooke, une baisse de la rigidité réduit directement la force normale, et le couple diminue en conséquence.

- La bonne stratégie : Les tests ne doivent pas se limiter à la ligne d'arrivée. Exiger Surveillance du couple tout au long du cycle de vie pour tracer les courbes de décroissance. La norme de réussite n'est pas "il ne s'est pas cassé", mais "Décroissance dynamique du couple < 20% après 20 000 cycles".

FAQ

Q1 : Le passage du SUS301 au 17-4PH et de la graisse générique au PFPE augmente les coûts de 3 à 5 fois. Mon patron ne l'approuvera pas. Que dois-je faire ?

R : Persuadez-les en utilisant le "coût total de possession" (TCO) plutôt que le "coût de la nomenclature". Bien que le coût unitaire augmente de quelques dollars, pour les appareils médicaux ou les terminaux robustes vendus à des milliers d'exemplaires, le coût RMA (Return Merchandise Authorization) d'une défaillance de charnière est souvent 100 fois plus élevé que la différence de coût de revient. Surtout, l'utilisation de matériaux bon marché (SUS301) nécessite généralement la conception d'une interférence initiale plus importante pour compenser la dégradation attendue, ce qui augmente en fait la difficulté d'assemblage et les taux de défectuosité. Les matériaux à haute performance permettent d'obtenir des rendements "First Time Right", ce qui permet d'économiser de l'argent au niveau de la fabrication.

Q2 : Si les produits existants présentent déjà une diminution du couple de serrage, puis-je resserrer l'écrou pour lui redonner vie ?

R : Non, il s'agit d'une mesure palliative qui se retournera contre vous. Si la dégradation est due à une perte de graisse (frottement sec) ou à une usure abrasive importante, le simple fait d'augmenter la force normale (en serrant l'écrou) fera monter en flèche la contrainte de contact. Cela accélère l'usure du matériau restant, entraînant un grippage complet en quelques centaines de cycles.

Q3 : Pour raccourcir le cycle de test, puis-je utiliser un moteur pour tester la durée de vie à 60 tr/min ?

R : Absolument interdit. Il s'agit du test invalide le plus courant. La vitesse d'ouverture/fermeture par l'homme n'est généralement que de 5 à 10 tours/minute. L'augmentation de la vitesse à 60 tours/minute provoque un échauffement par friction. Les charnières ayant une faible masse thermique, la chaleur ne peut pas se dissiper, ce qui fait chuter instantanément la viscosité de la graisse, voire la carbonise, entraînant de fausses défaillances qui ne se produiraient pas en utilisation réelle.

Q4 : Puisque la diminution du couple est inévitable, dois-je prévoir un facteur de sécurité 50% (couple supplémentaire) ?

R : Il s'agit d'un mythe dangereux. Si vous utilisez des matériaux sujets à la relaxation (comme le SUS301 dans le mythe 1), ajouter 50% de couple initial signifie ajouter 50% de contrainte initiale. Selon l'équation d'Arrhenius, une contrainte plus élevée accélère le taux de relaxation de la contrainte de manière exponentielle. Vous ne faites qu'accélérer la défaillance.

Conclusion

La diminution du couple n'est pas de la magie noire ; il s'agit d'une interaction complexe entre la science des matériaux, la tribologie et les processus de fabrication. En tant qu'ingénieurs, lorsque nous cessons de nous intéresser aux simples tolérances dimensionnelles et que nous commençons à nous concentrer sur les aspects suivants Stabilité des dislocations (17-4PH), micro-topographie (Ra/QPQ) et propriétés rhéologiques (PFPE)Ce n'est qu'à cette condition que nous pouvons concevoir des mécanismes haut de gamme qui conservent cette sensation de douceur, même après des années d'utilisation.